降低鍋爐排煙溫度的試驗(yàn)及分析

戴衍

摘 要:某鍋爐排煙溫度設(shè)計(jì)151℃,但由于機(jī)組服役時(shí)間較長(zhǎng),設(shè)備老化等原因,造成鍋爐實(shí)際的排煙溫度超出設(shè)計(jì)值較多,已影響到夏季大負(fù)荷的安全運(yùn)行,針對(duì)機(jī)組排煙溫度高的情況,通過(guò)進(jìn)行鍋爐吹灰試驗(yàn),分析造成排煙溫度高的原因,達(dá)到降低排煙溫度的目的。

關(guān)鍵詞:排煙溫度;吹灰器;試驗(yàn);分析

1? 吹灰器投運(yùn)前后試驗(yàn)分析

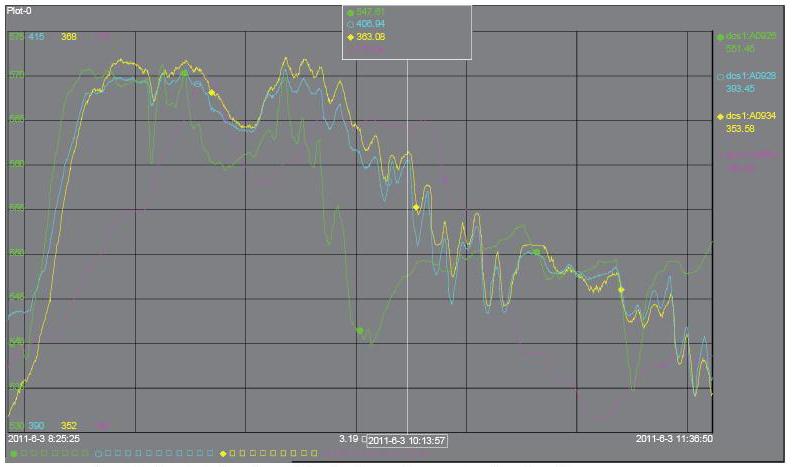

排煙溫度(綠色)、有功功率(藍(lán)色)、總?cè)剂狭浚S色)、預(yù)熱器二次風(fēng)進(jìn)風(fēng)溫度(紫色)變化圖:

針對(duì)鍋爐排煙溫度高的現(xiàn)象,某日鍋爐進(jìn)行了吹灰工作并進(jìn)行了跟蹤記錄,現(xiàn)場(chǎng)要求吹灰人員將預(yù)熱器吹灰次數(shù)由2次增加到5次。14:28分排煙溫度最高點(diǎn)(點(diǎn)號(hào)C0663)由176℃下降至166℃左右,降低約10℃;在鍋爐爐膛及尾部煙道吹灰后,持續(xù)時(shí)間約4—5小時(shí)后,19:30 隨燃料變差,排煙溫度逐漸升高至169℃,之后,隨環(huán)境溫度降低,排煙溫度呈下降趨勢(shì)。

綜合以上情況分析:

(1)鍋爐吹灰工作可以降低排煙溫度。吹灰工作使1號(hào)爐排煙溫度最高點(diǎn)(點(diǎn)號(hào)C0663)降低了約12℃。

(2)排煙溫度的升高主要是:鍋爐各受熱面有積灰現(xiàn)象,個(gè)別受熱面積灰嚴(yán)重。

2? 解決問(wèn)題,通過(guò)試驗(yàn)找出積灰嚴(yán)重的受熱面

為確認(rèn)鍋爐的積灰位置,通過(guò)優(yōu)化鍋爐吹灰方式來(lái)減少積灰,從而提高鍋爐效率。向調(diào)度提出燃燒調(diào)整試驗(yàn),具體試驗(yàn)方案如下:

2.1制定試驗(yàn)方案:

申請(qǐng)負(fù)荷280MW,解除機(jī)組AGC控制,保持?jǐn)[動(dòng)火嘴不動(dòng)。

2.1.1、第一階段,進(jìn)行鍋爐全面吹灰,吹灰結(jié)束后,記錄各參數(shù)。

2.1.2、比較鍋爐排煙溫度升高情況,重點(diǎn)記錄前次吹灰后效果的維持時(shí)間。

2.1.3、待排煙溫度升至最高且穩(wěn)定后,再次進(jìn)行鍋爐吹灰:首先吹預(yù)熱器(3—5次);其次吹尾部受熱面;最后吹爐膛。記錄各階段機(jī)組參數(shù),分步吹灰后穩(wěn)定10分鐘后,再進(jìn)行下一步。重點(diǎn)發(fā)現(xiàn)鍋爐積灰的部位。

2.1.4、試驗(yàn)完畢。最后再次進(jìn)行尾部受熱面和預(yù)熱器吹灰。

2.1.5、進(jìn)行試驗(yàn)總結(jié)。

2.2 試驗(yàn)過(guò)程及結(jié)果分析:

2.2.1、試驗(yàn)第一階段。

試驗(yàn)當(dāng)日,機(jī)組220MW升負(fù)荷至280MW,開始常規(guī)方法吹灰,從數(shù)據(jù)來(lái)看,鍋爐排煙溫度未見降低、反而升高了,主要原因是:機(jī)組升高負(fù)荷,爐內(nèi)煙氣中灰份增大,即使吹灰也沒(méi)能使?fàn)t內(nèi)積灰情況好轉(zhuǎn)。

2.2.2、試驗(yàn)第二階段。

開始分步吹灰試驗(yàn)。此時(shí),負(fù)荷穩(wěn)定在285MW、入爐煤127T。

(1)首先,進(jìn)行預(yù)熱器吹灰(3—5次),鍋爐排煙溫度未見降低,最高點(diǎn)(C0663)溫度為172℃,平均排煙溫度為159.25℃。

(2)其次,進(jìn)行尾部受熱面吹灰,此時(shí),排煙溫度明顯下降,至尾部受熱面吹灰完畢后,最高點(diǎn)(C0663)溫度為167℃,較前降低5℃;平均排煙溫度為154℃,較前降低5.25℃。

(3)最后,進(jìn)行爐膛吹灰,排煙溫度繼續(xù)降低,最高點(diǎn)(C0663)溫度為163℃,較前降低4℃;平均排煙溫度為151℃,較前降低3℃。

(4)試驗(yàn)結(jié)束后,再次進(jìn)行鍋爐常規(guī)吹灰,吹灰后,最高點(diǎn)(C0663)溫度為164℃,排煙溫度平均值穩(wěn)定在151.75℃。

排煙溫度(綠色)、有功功率(藍(lán)色)、總?cè)剂狭浚S色)、預(yù)熱器二次風(fēng)進(jìn)風(fēng)溫度(紫色)變化圖:

2.3試驗(yàn)結(jié)果驗(yàn)證

2.3.1通過(guò)試驗(yàn)發(fā)現(xiàn):鍋爐積灰部位主要在尾部煙道豎井,再通過(guò)參數(shù)進(jìn)一步分析:當(dāng)進(jìn)行低過(guò)吹灰后,排煙溫度隨后明顯降低,故可認(rèn)為重點(diǎn)積灰部位在低溫過(guò)熱器及省煤器。

右轉(zhuǎn)向室煙溫(綠色)、低過(guò)煙溫(藍(lán)色)、省煤器煙溫(黃色)、排煙溫度(紫色)變化圖:

2.3.2 重點(diǎn)進(jìn)行尾部煙道吹灰驗(yàn)證積灰部位

試驗(yàn)當(dāng)日,機(jī)組負(fù)荷300MW,總煤量139噸,開始進(jìn)行鍋爐尾部吹灰試驗(yàn),試驗(yàn)?zāi)康模簻y(cè)算單吹尾部受熱面和預(yù)熱器能降低排煙溫度的數(shù)據(jù)。

(1)首先,進(jìn)行預(yù)熱器吹灰3次,受機(jī)組升負(fù)荷影響,鍋爐排煙溫度未見降低,最高點(diǎn)(C0663)溫度為172℃,平均排煙溫度為157.88℃,且仍在升高趨勢(shì)。平均排煙溫差為119.9℃。

(2)其次,進(jìn)行尾部各受熱面+預(yù)熱器同時(shí)吹灰,排煙溫度明顯下降,最高點(diǎn)(C0663)溫度為168.3℃,平均排煙溫度為154.6℃。平均排煙溫差為115.7℃。

(3)進(jìn)行尾部各受熱面+預(yù)熱器同時(shí)吹灰結(jié)束后,排煙溫度明顯開始下降,最高點(diǎn)(C0663)溫度為164.2℃,平均排煙溫度為153.1℃。平均排煙溫差為113.8℃。

(4)最后,進(jìn)行預(yù)熱器吹灰2次。試驗(yàn)結(jié)束。

(5)試驗(yàn)后20分鐘后,1號(hào)鍋爐排煙溫度最高點(diǎn)(C0663)溫度為165.3℃,平均排煙溫度為152.6℃。平均排煙溫差為112.35℃。

(6)本次試驗(yàn),驗(yàn)證了該爐受熱面積灰嚴(yán)重的部位就是低溫過(guò)熱器和省煤器。1號(hào)鍋爐排煙溫度最高點(diǎn)(C0663)溫度降低7℃多,平均排煙溫度降低5.2℃多,平均排煙溫差降低7.55℃。

3? 試驗(yàn)結(jié)果分析

3.1通過(guò)兩次試驗(yàn),發(fā)現(xiàn)該爐鍋爐受熱面積灰嚴(yán)重的部位是:低溫過(guò)熱器和省煤器。因此,加強(qiáng)尾部煙道吹灰有利于降低該爐排煙溫度。

3.2從吹灰試驗(yàn)結(jié)果來(lái)看,額定負(fù)荷下,該爐排煙溫度最高點(diǎn)(點(diǎn)號(hào)C0663)165℃、排煙溫度4個(gè)點(diǎn)平均值152℃時(shí),基本是正常的,再要降低排煙溫度很困難。

3.3鍋爐排煙溫度受煤質(zhì)和煤量影響最大,當(dāng)額定負(fù)荷入爐煤量小于130T時(shí),平均排煙溫度最低可達(dá)148℃;其次受環(huán)境溫度影響較大,當(dāng)環(huán)境溫度達(dá)33℃以上時(shí),平均排煙溫度153.5℃;其它如氧量、擺動(dòng)火嘴等也影響排煙溫度的變化。

3.4降低排煙溫度的目標(biāo)是:控制鍋爐排煙溫度最高點(diǎn)(點(diǎn)號(hào)C0663)165℃、排煙溫度4個(gè)點(diǎn)平均值小于152℃。

4? 吹灰方式優(yōu)化

4.1第一種方案:將鍋爐吹灰時(shí)間由下午調(diào)整為上午。由幾次吹灰試驗(yàn)來(lái)看,一次有效的吹灰可保持4小時(shí)左右的鍋爐排煙溫度不升高,在入爐總煤量和機(jī)組負(fù)荷不變的情況下,保持的時(shí)間會(huì)更長(zhǎng),那么,就有可能在不增加吹灰次數(shù)的情況下,保證鍋爐排煙溫度不異常升高。

4.2第二種方案:每日上午9點(diǎn)。對(duì)尾部煙道進(jìn)行加吹工作。當(dāng)轉(zhuǎn)向室煙溫565℃時(shí)、當(dāng)?shù)瓦^(guò)煙溫超過(guò)410℃時(shí)、當(dāng)省煤器煙溫超過(guò)370℃時(shí)或當(dāng)排煙溫度(點(diǎn)號(hào)C0663)達(dá)到169℃時(shí),進(jìn)行鍋爐尾部煙道吹灰和預(yù)熱器吹灰工作,加吹后,尾部煙道各煙溫要有明顯降低,否則,再加吹一次。每日下午進(jìn)行正常吹灰一次。

4.3機(jī)組在升、降負(fù)荷至180—220MW時(shí),在燃燒穩(wěn)定的情況下,分別調(diào)整氧量至5—6%,對(duì)鍋爐各受熱面進(jìn)行大風(fēng)量吹掃工作,減少各受熱面的積灰。

4.4經(jīng)點(diǎn)檢、運(yùn)行、檢修三方討論,準(zhǔn)備提出改造方案對(duì)該爐省煤器16只吹灰器(未安裝)進(jìn)行安裝。

4.5聯(lián)系熱控在DCS畫面增加“排煙溫差”測(cè)點(diǎn),方便運(yùn)行人員監(jiān)視。

5? 吹灰試驗(yàn)的經(jīng)濟(jì)性分析

分析試驗(yàn)數(shù)據(jù):鍋爐通過(guò)吹灰試驗(yàn),降低鍋爐排煙溫差7.55℃,依據(jù)《中國(guó)大唐集團(tuán)公司火電機(jī)組能耗指標(biāo)分析指導(dǎo)意見》,鍋爐排煙溫差降低7.55℃,鍋爐效率可提高:7.55/10*0.45=0.3398%,煤耗可降低:7.55/10*1.7=1.2835g/kwh,按該臺(tái)機(jī)組5月份發(fā)電量171025.020 MW計(jì)算,每月可節(jié)約入爐煤:1.2835 g/kwh *1.71億 kwh/106=219噸煤。

6? 總結(jié):

通過(guò)試驗(yàn),掌握了尾部煙道受熱面吹灰器的投運(yùn)可以有效降低鍋爐排煙溫度,而保證吹灰器的正常投運(yùn)可以提高鍋爐效率,降低排煙熱損失。采用頭腦風(fēng)暴法對(duì)試驗(yàn)數(shù)據(jù)進(jìn)行討論,抓住問(wèn)題的根源,積極采取相應(yīng)措施進(jìn)行設(shè)備治理、改造、優(yōu)化運(yùn)行方式,達(dá)到理想狀態(tài)下的運(yùn)行模式,實(shí)現(xiàn)節(jié)能降耗的目的將是設(shè)備管理、運(yùn)行、檢修三位一體,三方驗(yàn)證,實(shí)現(xiàn)狀態(tài)檢修的基礎(chǔ)保障。

參考文獻(xiàn):

[1]《中國(guó)大唐集團(tuán)公司火電機(jī)組能耗指標(biāo)分析指導(dǎo)意見》2016

[2] 李青潘焰平宋淑娜《火力發(fā)電廠節(jié)能減排手冊(cè)》中國(guó)電力出版社 2010

[3] 唐曉飛,《吹灰蒸汽對(duì)爐內(nèi)受熱面的吹損的分析》華北電力技術(shù),2008年

(大唐國(guó)際發(fā)電股份有限公司張家口發(fā)電廠,河北 張家口? 075133)