連續采煤機短壁工作面的粉塵防治技術*

宋明江

(中國煤炭科工集團 太原研究院有限公司, 山西 太原 030006)

0 引言

對于綜采遺留大量煤柱、邊角煤、不規則塊段、“三下”壓煤等煤炭資源,連續采煤機短壁開采技術因其具有采掘合一、機動靈活、投資少、見效快、適應范圍廣、安全高效等特點,與綜采長壁形成了有效的互補作業,同時針對中小煤礦機械化升級改造,連續采煤機短壁開采技術也可作為主要采煤技術應用。然而,連續采煤機因其工作效率高,產塵量大,受開采區域地質條件及開采工藝等因素限制,工作面較難構成完整通風系統,給工作面粉塵防治帶來一定困難。工作面粉塵濃度較大,不但會阻擋司機視線,影響巷道成型質量,而且會對作業人員的身體健康造成危害,同時帶來安全隱患,因此,必須加強對工作面粉塵的控制。

1 連續采煤機短壁工作面粉塵來源

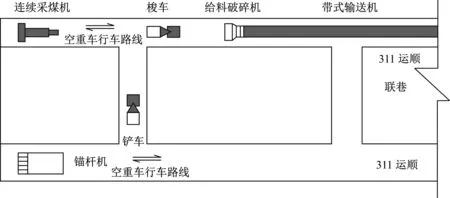

連續采煤機短壁機械化開采的實質是從順槽掘支巷形成回收區段,然后在支巷內連續采煤機雙翼或單翼斜切進刀回收煤柱。煤柱回收后,頂板類似長壁工作面頂板冒落,使煤房、煤柱的回采避開支承壓力高峰區。其主要工藝可概括為:巷道掘進和煤柱回收。連續采煤機開采的成套設備以連續采煤機為主體,配套梭車(連續運輸系統)、破碎轉載機、鏟車和錨桿鉆車等,如圖1所示。

圖1 連續采煤機短壁工作面成套設備

通過長期的現場跟蹤調研和數據測量,對一些煤礦連續采煤機工作面粉塵濃度做如下記錄:大柳塔煤礦平均總粉塵濃度60~100 mg/m3,呼吸性粉塵濃度6 mg/m3;王家嶺煤礦平均總粉塵濃度100~150 mg/m3,呼吸性粉塵濃度7 mg/m3;補連塔煤礦平均總粉塵濃度75~115 mg/m3,呼吸性粉塵濃度6.5 mg/m3。通過對數據進行分析和現場作業流程觀察,可以確定現場主要的產塵環節如下。

1) 割煤。割煤過程中連續采煤機截齒與煤壁的碰撞、碾壓和摩擦產生大量的煤塵,占粉塵總量的80%以上。

2) 轉載。連續采煤機機尾輸送帶與破碎機料斗轉載處及剛性架膠帶與膠帶轉載點的破碎煤拋落過程也會產生煤塵。轉運點處由于物料運動而激起的紊亂氣流(輸送帶牽引流、誘導空氣流和剪切壓縮氣流)使得吸附在煤塊上的細小煤粉四處飄揚,成為主要產塵點。

3) 鉆眼。錨桿支護過程中也會產生粉塵,特別是剛開始釬桿鉆孔時會產生大量粉塵。

《煤炭安全規程》對作業場所空氣中粉塵(總粉塵、呼吸性粉塵)濃度做出明確要求[1],如表1所示。由表1可知,現場粉塵數據遠超標準要求,必須對工作面粉塵進行防治控制。

2 連續采煤機工作面粉塵濃度影響因素及控塵措施

連續采煤機短壁工作面粉塵濃度主要影響因素可總結歸納為幾個方面: 煤層賦存條件; 巷道通風條件及巷道噴霧條件; 連續采煤機機載噴霧系統、除塵系統條件; 工作面運輸設備、破碎設備起塵程度等。

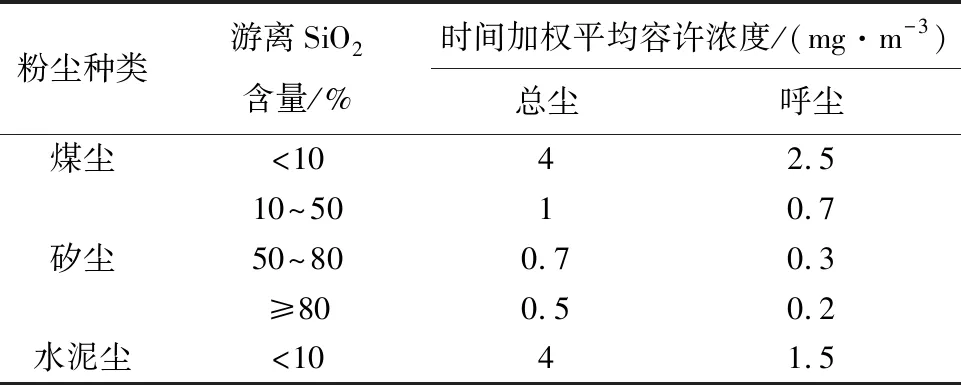

表1 作業場所空氣中粉塵濃度要求

注:時間加權平均容許濃度是以時間加權數規定的8 h工作日、40 h工作周的平均容許接觸濃度。

因煤層賦存條件是不可挑選和改變的外部環境,剩余因素是工作面控塵效果和粉塵濃度影響至關重要的因素,故做好連采工作面粉塵控制的工作,必須從這以下方面入手。

2.1 連續采煤機短壁工作面開采工藝及通風

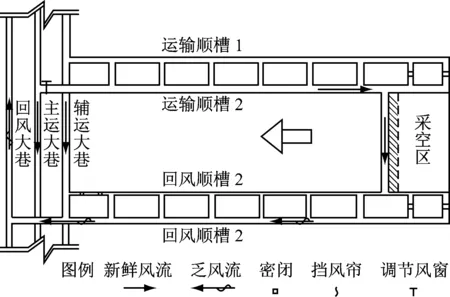

通風系統的穩定可靠是短壁開采實現安全高效的關鍵,受開采區域地質條件及開采巷道和采硐的布置方式限制,短壁開采工作面通常較難構成完整的通風系統,主要采用局部通風機壓入式通風,采硐回采過程中利用連續采煤機機載除塵系統實現采硐內通風。經過多年的技術發展,目前我國連續采煤機短壁開采工作面通常采用局部通風結合礦井全風壓進行供風,工作面主輔運輸巷利用礦井全風壓通風,支巷利用局部通風機供風,如圖2所示。采用雙翼斜切進刀頂板全部垮落法開采,采用全風壓通風。各支巷間風流采用擋風簾控風,將新鮮風流調整到回采巷道內,以滿足生產作業需要。

另外,凈化水幕的設置也能起到防塵控塵效果,具體操作如下[2]。

圖2 連采短壁工作面開采全風壓通風系統

1) 在距巷道開口處10~15 m安裝一道凈化水幕,距工作面迎頭20~30 m安裝一道凈化水幕,并隨工作面推進而移動。為保證水幕降塵效果,采用雙管路噴霧水幕系統,生產過程中,做到“開機開水、停機停水”。

2) 凈化水幕連接有閥門,閥門位置位于噴霧的上風側以方便操作,閥門及所有連接處要防止有流線性漏水。

3) 凈化水幕水管長度要達到水幕可覆蓋全斷面,安裝在距離頂板不超過20 cm的位置,保證水管噴嘴霧化效果。

4) 噴嘴方向與風流方向成45°,且與風流方向相反。

5) 定時對巷道進行沖洗和灑水降塵。

2.2 連續采煤機機載噴霧系統、除塵系統

《煤礦安全規程》中指出:“掘進機、掘錨一體機、連續采煤機掘進時,均應配置內噴霧裝置”[1],如圖3所示。

圖3 連續采煤機內、外噴霧系統效果

國內現有連續采煤機通常在截割部位裝設噴霧塊實現噴霧降塵。以國產EML340型連續采煤機為例,截割部設有7個噴霧塊,共24個噴嘴,噴嘴直徑為1.4 mm,其中左右截割滾筒各設置4個,中間滾筒設置4個,左右截割臂兩側各設置3個,鏟板兩側各設置3個。外噴霧系統供水壓力不小于4 MPa,流量不低于100 L/min。

掘進類設備的內噴霧技術是指噴霧用水經過截割頭或截割滾筒的內部流道,水霧從旋轉的截割頭或截割滾筒上的噴嘴噴出,起到滅塵、消除火花、提高截齒壽命的作用。以國產EML340型連續采煤機為例,截割部設備內噴霧裝置,共計32個截齒齒座設置噴霧噴嘴,滾筒轉動時啟動噴霧,呈210°扇面向前噴灑。內噴霧系統供水壓力不小于2 MPa,流量不低于100 L/min。上述內、外噴霧系統在最佳工作狀態下,可有效降低截割過程中產生的粉塵濃度,保證工作面作業環境安全。

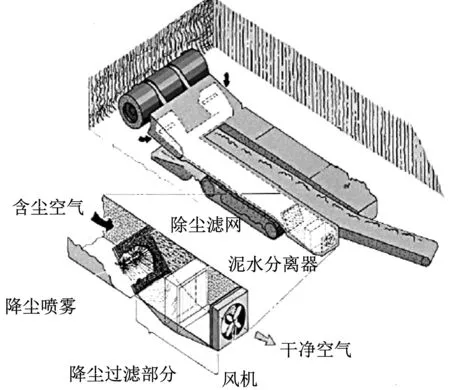

為加強工作面粉塵控制,連續采煤機采用機載除塵系統,對工作面含塵氣流實行強制性吸出,配合工作面壓入式通風組成集塵系統,形成有效的控塵效果。連續采煤機機載濕式除塵系統由除塵風箱、噴霧桿、過濾器、水滴分離器、泥漿泵和風機組成,如圖4所示。工作時,風機負壓將含塵空氣從吸塵風箱吸入,經噴霧桿噴嘴形成的水幕,使空氣中的粉塵顆粒濕潤,經過濾網將較大顆粒的粉塵阻擋下來,濕潤的含塵氣流再進入水滴分離器。水滴分離器的作用是將吸進來的介質重新與水分離,被分離出來的介質匯集到位于水滴分離器下方的污物槽,然后由泥漿泵排至連續采煤機運輸部,隨煤一起運出,過濾后的空氣由風機向連續采煤機后部排出。連續采煤機機載濕式除塵系統結合巷道通風系統匹配使用,連續采煤機工作面粉塵控制效果能夠達到99%以上。

圖4 連續采煤機濕式除塵系統

2.3 工作面運輸設備及破碎設備控塵措施[2]

1)轉載點噴霧。運輸系統的轉載點必須設置噴霧設施,連接噴嘴時,必須連接閥門,接口處不得有流線性漏水,閥門必須安裝在人行道側。噴嘴高度安裝在距轉載點40~50cm處,噴嘴中心方向與水平方向成30°~45°,所有噴霧呈霧狀。帶式輸送機機頭處必須設置專門的滅火閥門、變頭及灑水軟管。

2) 濕式鉆眼作業。 工作面在鉆眼過程中,將壓力水接入鉆眼設備,保持水路暢通,使水充滿孔底以濕潤、沖洗和排除產生的鉆屑、粉塵。

3) 凈化水幕。在距巷道開口處10~15 m處安裝一道凈化水幕,距工作面迎頭20~30 m處安裝一道凈化水幕,并隨工作面的推進而移動。

3 結論

隨著連續采煤機及連續采煤機短壁開采技術的研究深入及其在我國煤礦全面推進,技術不斷進步,工藝不斷完善。連續采煤機設置相關機載除塵系統和內、外噴霧系統,對工作面降塵、控塵起到重要作用。短壁開采工藝的發展和完善,使井下連續采煤機成套設備開采體系更加科學、安全,全負壓通風系統的建立,為井下瓦斯防治、粉塵防治構建了安全保障體系。總之,實踐證明,連續采煤機短壁開采工作面的粉塵防治控制,取得明顯效果。工作面粉塵防治控制對連續采煤機短壁開采的推廣應用和安全、高效、綠色健康發展有著重要意義。