重型卡車車架有限元分析及輕量化設計分析*

楊永鑫,馮 川

(濱州學院 機電工程學院,山東 濱州 256600)

0 引 言

重型卡車作為物流交通、建筑工程和工業生產的主要運輸車輛,應用領域廣泛。在行駛過程中,卡車車身承載較大的貨物負重和行進路面凹凸不平顛簸振蕩,這樣惡劣的工作環境也對卡車性能提出了更高的要求。

車架是跨接在汽車前后車橋上的框架式結構,承受車輛的載荷和來自車輪的振動沖擊,對車輛的安全性和穩定性至關重要。重型卡車在長時間行駛后,車架會出現明顯的變形,甚至發生斷裂等情況,造成安全事故[1]。因此研究重型卡車車架強度和剛度的變化規律,通過材料和結構的優化設計使其滿足苛刻的工作要求,是非常必要的。

筆者通過對某重型卡車車架的有限元分析及輕量化設計,得出車架在四種典型工況下應力及應變的變化規律,并就剛度與強度完成了校核檢驗,所得結論對車架的結構設計具有積極的指導意義。

1 模型的建立

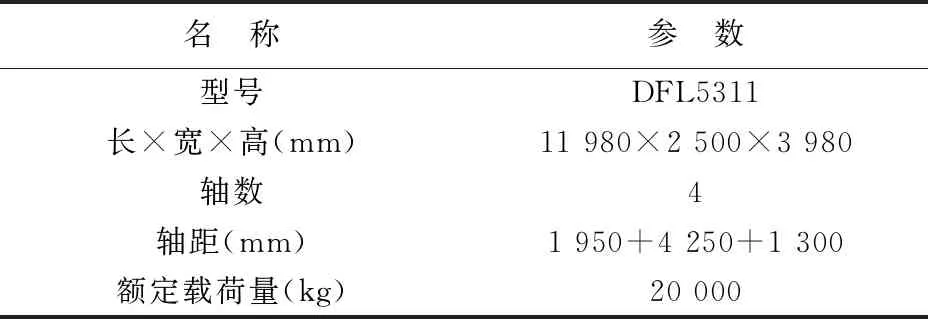

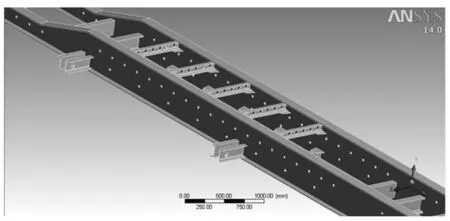

本文研究的對象是某重型卡車車架,主要由2根縱梁、15根橫梁及多種焊接件組成。卡車的主要結構參數如表1所示。

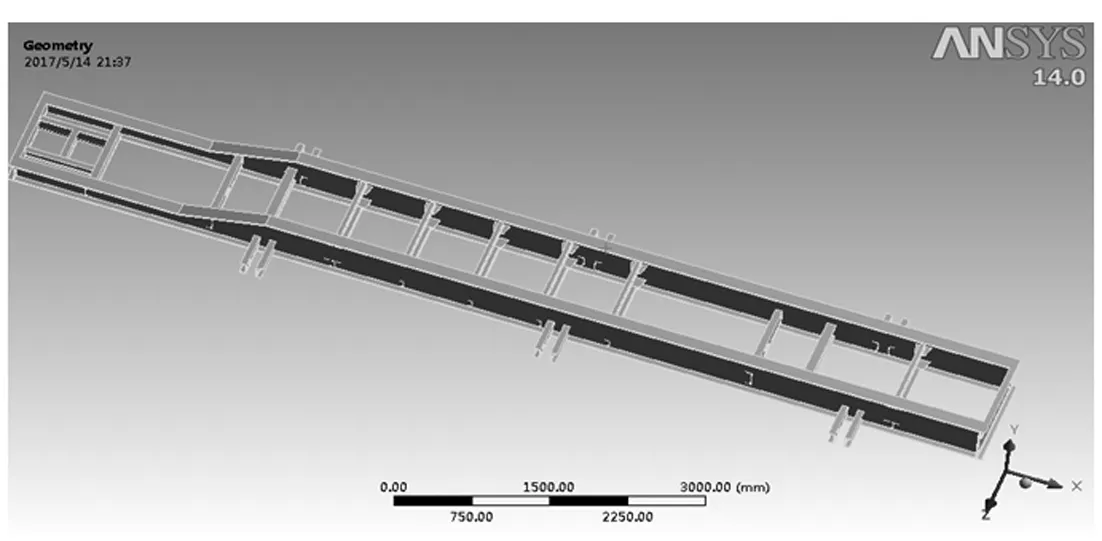

在SolidWorks軟件中完成車架結構模型的建立。在建模過程中忽略螺栓、鉚釘等對分析結果影響較小的覆蓋零件,同時將所有圓角和倒角簡化成直角[2]。車架的三維模型如圖1所示。

表1 卡車主要結構技術參數

圖1 車架的三維模型

2 有限元靜力分析

將三維模型導入ANSYS軟件中進行有限元分析。由于車架的橫梁和縱梁都采用平直設計,因此選四節點殼體單元SHELL63進行分析。SHELL63是一種殼板單元,具有彎曲和薄膜的特性,每個節點有6個自由度,包含3個方向平動和3個方向轉動,整個單元共24個自由度[3]。不僅可以在4個方面定義厚度,還可以給定彈性硬度、各向異性等參數,在承受法向載荷的同時也包含平板彎曲的功能。

2.1 網格的劃分及邊界條件

2.1.1 網格的劃分

(1) 劃分網格數量 劃分網格數量的多少直接影響計算結果,一般情況下網格數量越多計算結果精確度越高。但數量過多會導致計算量的增加,所以在網格劃分時要綜合考慮各方面影響因素[4]。分析時選用邊長20 mm的網格,最終將車架離散成171 858個單元體,共350 674個節點。

(2) 網格分界面和分界點 為使劃分的網格適應邊界條件,在特殊的點或邊界處定義不同的載荷和約束。處理焊接時,盡量使殘余應力變得較小,以至不影響卡車車架的承載能力。為此,選用共線glue的處理方法,即兩面劃分的單元數相同,使其自然節點重合[5]。這種方法雖然對網格劃分要求較高,但可省去后續繁瑣的操作,計算時也不易出錯。

(3) 網格疏密 在卡車車架結構變化的地方采用大小不同的網格,可以提高精度降低誤差。在應力梯度變化較大處,采用密集的網格結構,可以更清楚的表示變化規律。在應力梯度變化平緩的地方,則采用稀疏的網格結構,以減少不必要的計算[6]。

2.1.2 邊界條件

一般車架是通過懸架于車橋連接在一起,要想準確表示車架的應力分布,必須精確的模擬懸架結構。在卡車行駛過程中,懸架系統是變化的,在建立邊界條件時,由于輪胎和減震彈簧的剛度較大,可以忽略其對分析結果的影響。定義車架縱向為x方向,橫向為z方向,垂向為y方向。

(1) 位移邊界條件 ①約束左前支撐點x,y和z的自由度;②約束左后支撐點y和z的自由度;③約束右前支撐點x和y的自由度;④約束右后支撐點y自由度。

(2) 載荷邊界條件 ①駕駛室對車架的作用可抽象為均布載荷分布到縱梁的相應位置;②發動機、油箱等對車架的影響可用卡車總成設備的自重表示;③車廂及貨物通過其縱梁固定在車架上。

2.2 各工況下的有限元分析

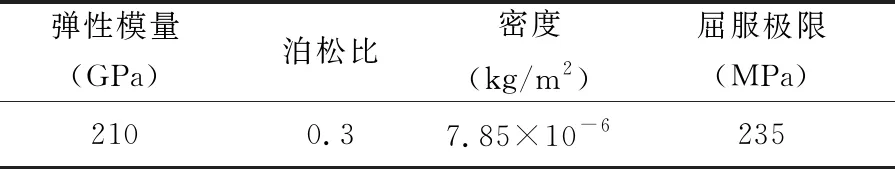

重型卡車在行駛過程中會處于多種不同的工況,其中以彎曲工況、扭轉工況、緊急制動工況和轉彎工況最為典型[7]。而滿載狀態作為車輛承載能力的極端情況,是卡車最佳性能的集中體現。因此,本文就重型卡車車架在四種工況下的有限元模型施加約束條件和滿載載荷,對應力應變變化進行有限元分析,校核其極限剛度和強度。重型卡車車架采用Q235鋼材,材料參數如表2所列。

表2 重型卡車車架材料Q235低碳鋼特性

2.2.1 滿載彎曲工況

卡車處于滿載彎曲工況時,所有車輪均與地面接觸,車架上裝載19.6 kN的貨物。整個車輛處于靜止狀態,固定卡車懸架于車架連接處,約束連接處除Z軸方向的全部自由度,車架的底部設置有支持平面。在車架上面施加19.6 kN的靜載荷,方向垂直向下,駕駛室位置設置9.8 kN重的靜載荷,方向垂直向下。縱梁和橫梁平面承受0.071 6 kN/mm2的均布載荷,方向垂直向下,選取重力加速度為9.8 m/s2。

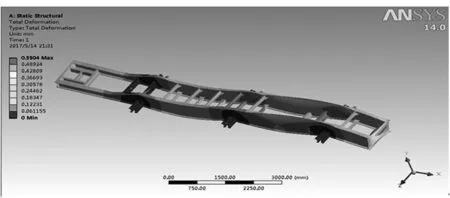

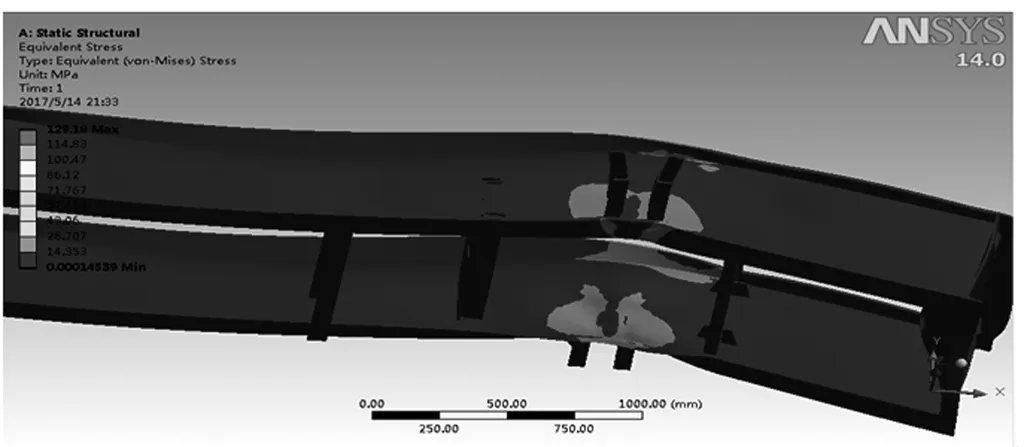

圖2表示計算得到的滿載彎曲工況下車架變形,由圖可知,最大變形處位于車架前后端的兩個橫梁上,最大位移為0.550 4 mm,此處的等效應力為100.47 MPa。最大應力出現在縱梁后端與懸架連接處附近,應力值為129.18 MPa,如圖3所示。

圖2 滿載彎曲工況車架變形圖

圖3 滿載彎曲工況最大應力點位置

2.2.2 滿載扭轉工況

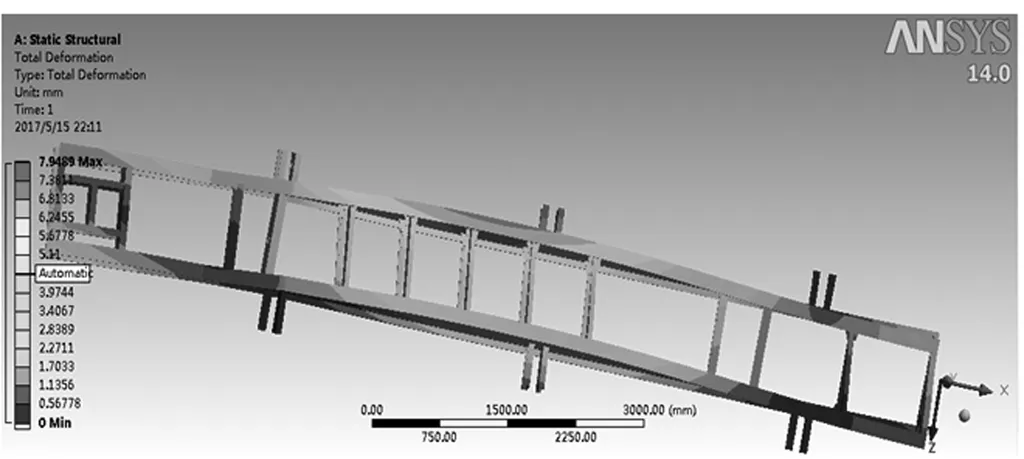

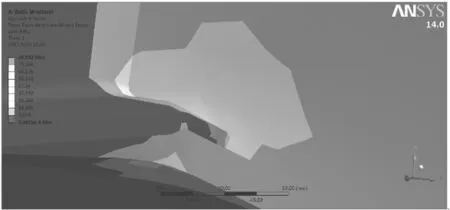

滿載扭轉工況在約束時將左前、左后及右后車輪均與地面接觸,右前車輪懸空,可下沉10 mm,重型載貨車架承受19.6 kN的靜載荷,方向垂直向下,重型卡車車架處于彎扭狀態。縱梁和橫梁上平面承受均布載荷為0.071 6 kN/mm2,選取重力加速度為9.8 m/s2。經ANSYS軟件分析得到滿載扭轉工況下車架變形如圖4所示,最大變形位于車架右側縱梁中間與懸架連接處,最大位移為7.948 9 mm。最大應力出現在縱梁與懸架支撐點附近,值為56.434 MPa,如圖5。

圖4 滿載扭轉工況車架變形圖

圖5 滿載扭轉工況最大等效應力圖

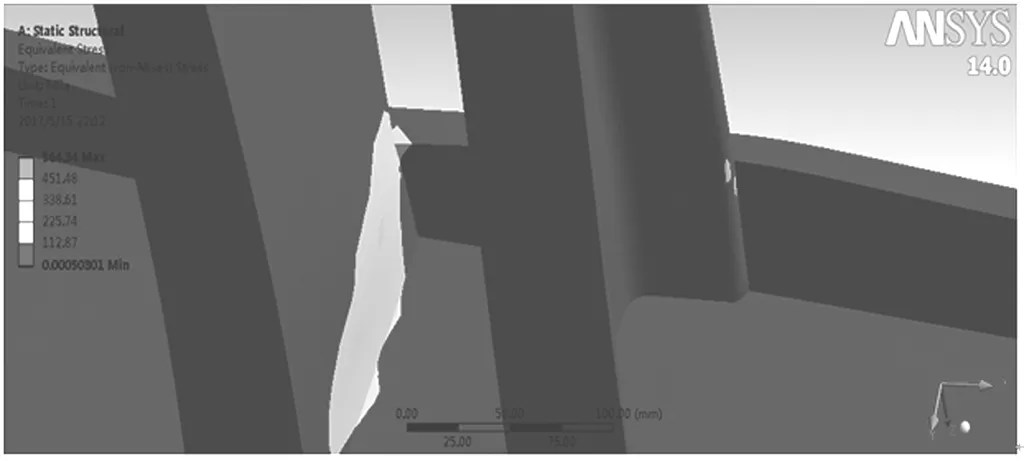

2.2.3 滿載緊急制動工況

在重型卡車緊急制動時,由于地面制動力對車架的影響,會出現一個向前的慣性載荷,車架同樣施加19.6 kN的載荷,方向垂直向下。選取附著系數為0.7的路面,由于最大制動減速度與地面附著系數成正比,因此在X軸方向將作用有-0.7×9.8 m/s2的慣性力,其他約束條件與滿載彎曲工況時相同。

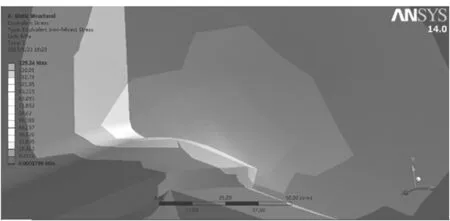

圖6表示滿載緊急制動工況下車架的變形圖,最大變形量為0.551 32 mm,出現在卡車車架最后端橫梁上。車架的最大應力為129.24 MPa,位于車架最后端的橫梁與縱梁連接處,如圖7所示。

圖6 滿載緊急制動工況車架變形圖

圖7 滿載緊急制動工況最大應力分布圖

2.2.4 滿載急轉彎工況

當車輛發生轉彎時,最大轉向速度產生的離心慣性力對車架影響較大。對重型卡車車架施加19.6 kN的靜載荷,取地面附著系數0.4,在Z軸方向施加-0.4×9.8 m/s2的離心加速度,其他約束條件與滿載彎曲工況相同。作用在車架上的縱向慣性力可抽象為摩擦力和扭矩,摩擦力作用在貨物與車架的接觸面上,扭矩用前后梁受到反向拉力表示。

圖8表示滿載急轉彎工況時的變形圖,最大變形出現在車架的前后端橫梁上,變形量為0.367 24 mm。車架應力的最大值為85.032 MPa,最大應力節點位于車架縱梁后端與懸架連接處附近,如圖9所示。

圖8 滿載急轉彎工況車架變形圖

圖9 滿載急轉彎工況位移圖

總結以上分析結果,在四種典型滿載工況下車架最大應力都小于材料的屈服極限235 MPa,因此結構設計符合強度要求。車架在豎直方向上的最大位移量小于10 mm,該車架的剛度也滿足使用條件。除個別應力集中處和變形較大位置,車架整體應力應變值遠小于極限標準。因此,車架在設計上還存在較大的優化空間。

3 車架的輕量化設計

汽車輕量化是指在保證強度和安全性的基礎上,減少整車質量,削減制造成本,從而降低能源消耗。由于環保和節能需要,車輛的輕量化設計已然成為汽車生產制造的發展趨勢[8]。

從輕量化的角度對重型卡車車架進行優化設計。車架依然采用梯形式結構,將車架縱梁厚度減少為原來的1/3,即由12.0 mm減小到8.0 mm。車架橫梁厚度減少為原來的1/4,即由8.00 mm減小到6.00 mm。對于應力和應變值較小的位置,采用多孔結構設計,以達到減輕車架重量的目的。縱梁的中間及與橫梁接觸點較遠的位置,等間距設計直徑為30 mm的圓孔,每個縱梁45個,共計90個。橫梁的中間位置等間距設計直徑為50 mm的圓孔,共84個。

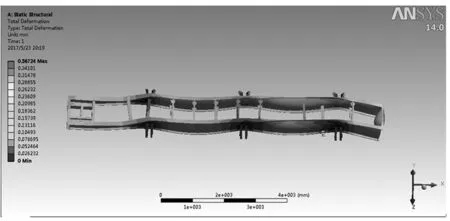

輕量化前的車架重量為6.56 t,輕量化后的車架質量為5.89 t,降低了10.21%。輕量化優化后的車架模型如圖10所示。

圖10 車架輕量化優化后的模型圖

在進行不同工況下的靜力分析時,要保證與輕量化之前的約束條件一致,即施加19.6kN的靜載荷,慣性力為0.7×9.8m/s2,離心力為0.4×9.8 m/s2,制動時地面附著系數取0.7,急轉彎時地面附著系數取0.4。

3.1 滿載彎曲工況

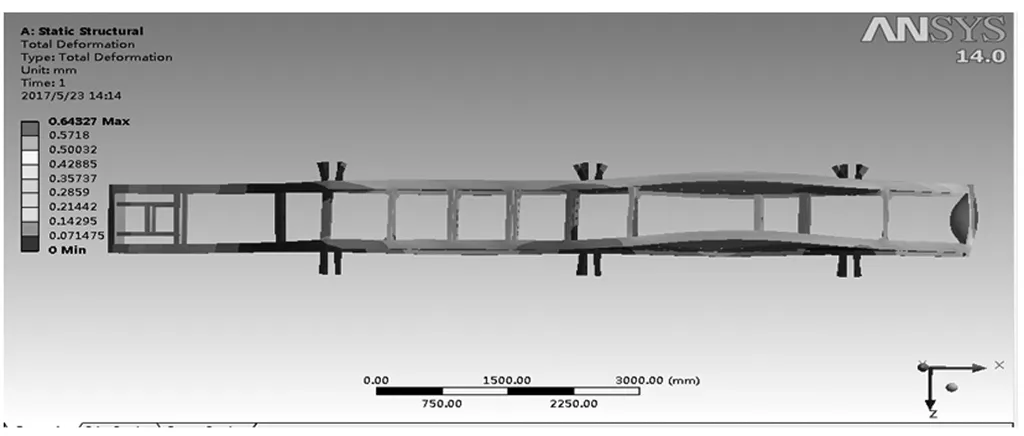

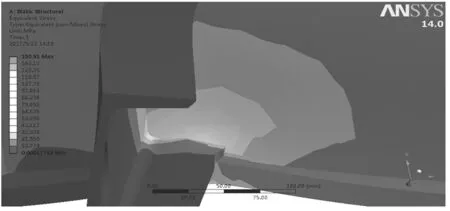

圖11表示計算后得到的滿載彎曲工況下車架變形圖,圖中最大變形出現在車架前后端的兩個橫梁位置,最大位移是0.645 27 mm,等效應力為125.17 MPa。最大應力位于縱梁與懸架支撐點附近,最大等效應力值為150.91 MPa,如圖12所示。

圖11 優化后滿載彎曲工況位移圖

圖12 優化后滿載彎曲工況最大應力點

3.2 滿載扭轉工況

經過分析得到滿載扭轉工況車架變形如圖13所示,最大變形出現在車架中部的側邊梁上,最大位移為8.525 6 mm。最大應力位于縱梁與懸架支撐點附近,最大應力值為63.183 MPa,如圖14所示。

圖13 優化后滿載扭轉工況位移圖

圖14 優化后滿載扭轉工況最大應力點

3.3 滿載緊急制動工況

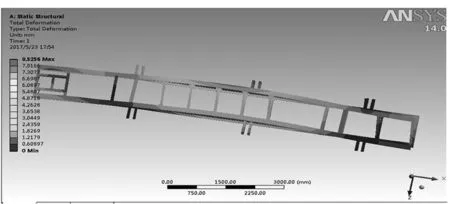

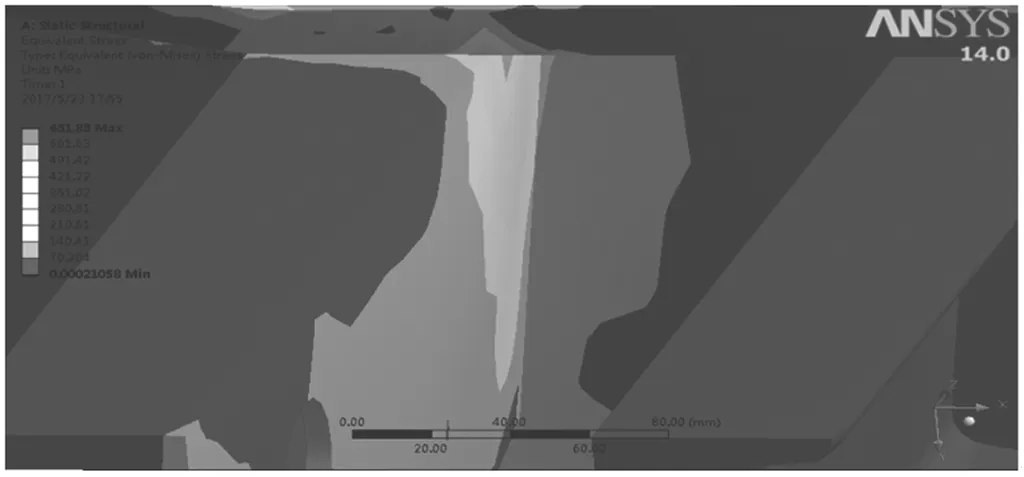

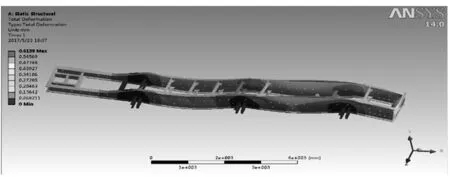

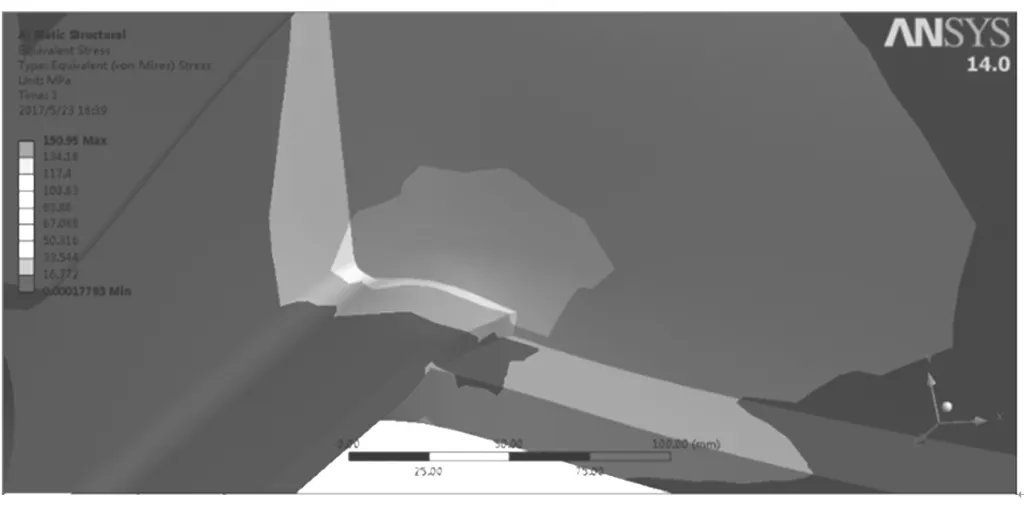

優化后滿載緊急制動工況位移變化如圖15所示,最大變形量為0.613 9 mm,出現在卡車車架后端縱梁與橫梁連接處。車架的應力最大值為150.95 MPa,最大應力節點位于車架后端的橫梁上,如圖16所示。

圖15 優化后滿載緊急制動工況位移圖

圖16 優化后滿載緊急制動工況應力最大點

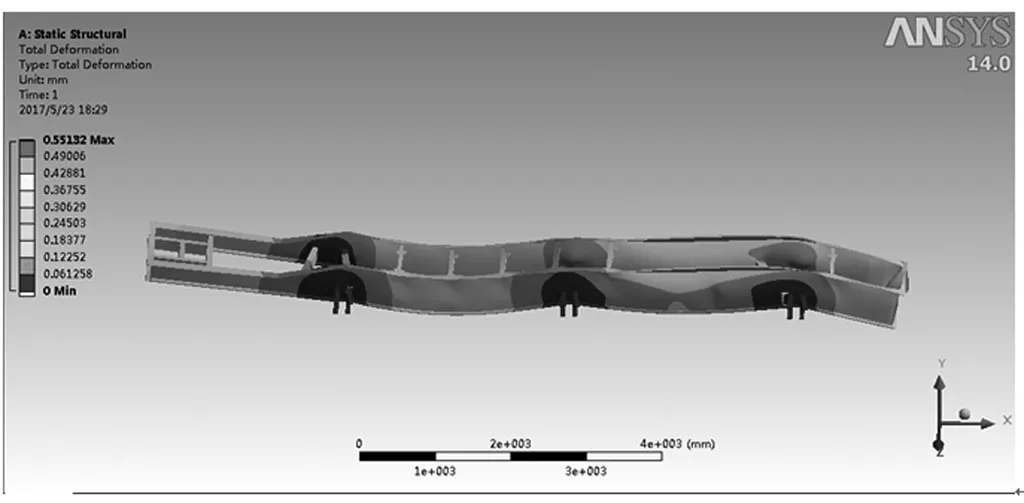

3.4 滿載緊急轉彎工況

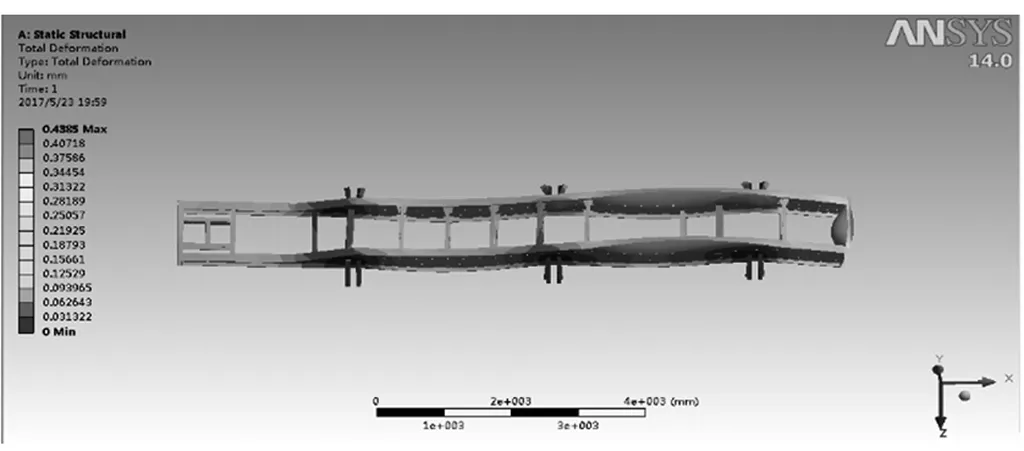

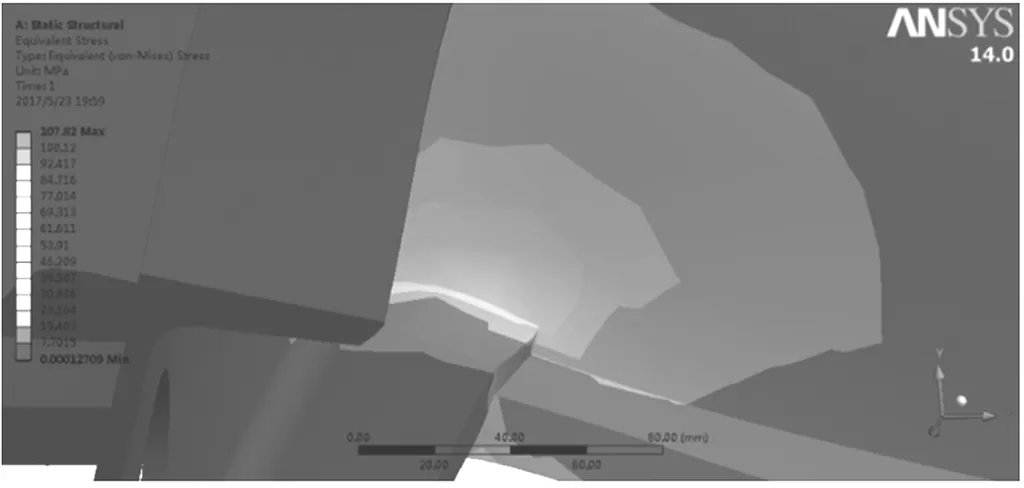

圖17所示優化后滿載緊急轉彎工況位移變化,最大變形量為0.438 5 mm,出現在車架后端橫梁上。車架應力的最大值為107.82 MPa,最大應力節點位于車架后端縱梁與橫梁連接處附近,如圖18所示。

圖17 優化后滿載緊急轉彎工況位移圖

圖18 優化后滿載緊急轉彎工況最大應力點

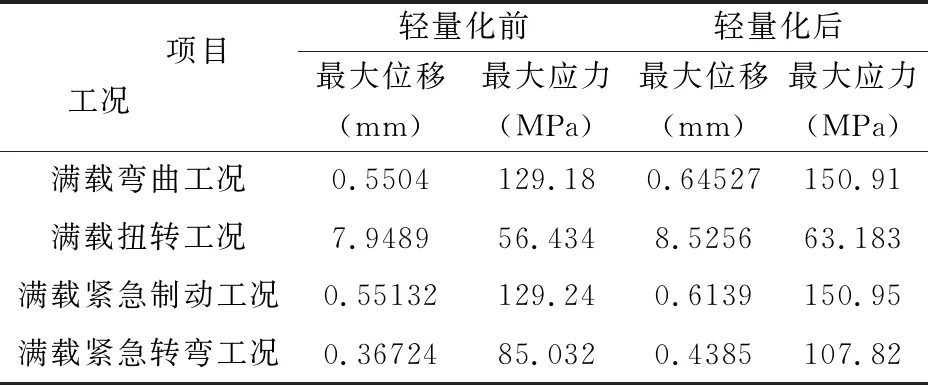

表3表示輕量化前后四種滿載典型工況下最大應力和應變變化情況。對比發現,優化后車架的最大位移和應力都較優化前有所提高,但仍低于規定限值,因此,能夠滿足設計要求。

表3 輕量化優化前后分析結果對比表

4 結 語

針對某重型卡車車架結構建立三維模型,應用ANSYS軟件在滿載彎曲、滿載扭轉,滿載緊急制動和滿載急轉彎四個典型工況下對車架進行了有限元分析。分析結果顯示,車架的強度和剛度都滿足使用要求。在此基礎上對該卡車車架的結構參數進行優化,完成輕量化設計。分析結果對重型卡車車架結構的參數化設計具有一定的指導意義,同時也為輕量化方案合理選擇提供了參考。