自動化技術在煤礦機電設備中的運用

劉 維

(陽泉煤業(集團)有限責任公司二礦,山西陽泉 045000)

0 引言

隨著我國煤礦開采難度不斷提升,對于煤礦開采機電設備性能也提出了更高的要求,通過在煤礦機電設備引入自動化技術,能夠有效提升煤礦機電設備運行自動化水平,增強煤礦機電設備運行穩定性,提升煤礦開采效率,這對于促進煤礦開采企業實現可持續發展具有重要的意義。

1 自動化技術概述

自動化技術簡單來說即是將微電子和機械設備有機結合在一起的一種技術,該技術實際非常復雜,融合了包括微機、機械、微電子、傳感器等多種學科的先進技術,并且這些先進技術并不是簡單的疊加,而是在融合基礎上,不斷進行變化、發展,從而可有效提升整體技術自動化性能,最終能夠達到全面的自動化。煤礦機電設備是自動化技術應用的一大重點,如今在煤礦開采機電裝備運行中,都安裝了自動化的檢測診斷系統和工程監測管理系統,從而能夠在煤礦開采設備運行過程中,由系統自動完成相關參數采集,分析機電設備狀態變化,完成對相關數據的處理、收集、轉換、傳輸等操作[1]。

2 煤礦機電自動化技術應用優勢分析

(1)能夠有效提升煤礦開采工作效率,煤礦機電設備是煤礦開采的核心設備,通過在該設備之中引入自動化技術,能夠有效簡化機電設備操作難度,增強機電設備運行穩定性,賦予機電設備更強大的功能[2]。

(2)能夠有效保障煤礦開采安全,眾所周知,煤礦開采一般在地下進行,在實際開采過程中,經常會遇到各種危險因素,而通過在煤礦開采機電設備之中引入自動化技術,針對一些危險區域,可以交由自動化機械設備操作,可有效保護煤礦開采工人的生命安全。

(3)能夠有效節省人力資源[3]。

3 煤礦機電自動化技術的實踐分析

3.1 煤礦提升機方面的自動化技術應用

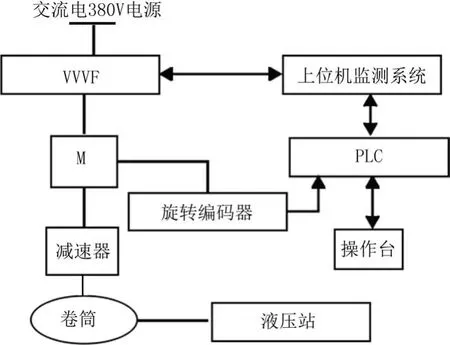

煤礦提升機在實際運行時,由于自身需要往復循環工作,因此保證自身安全穩定性非常重要。通過在煤礦提升機中應用自動化技術,能夠有效保障提升機運行機制更加平穩,增強提升機運行效率,從而能夠運輸更多的煤炭。例如以某煤礦提升機PLC自動控制技術與應用為例,該提升機自動控制系統組成如圖1所示。圖中VVVF為變頻調速系統,主要用于控制電機轉速,進而達到控制提升機運行速度的目的,PLC采用了三菱FX2N系列的可編程控制器,型號為48MP-001,電動機采用了型號為JR150-10的三相異步電動機。PLC自動控制系統流程具體如圖2所示[4]。

圖1 基于PLC自動控制技術的煤礦提升機系統

圖2 煤礦提升機LC系統控制程序流程

在系統通電運轉后,PLC可編程控制器便會進行初始化,然后經過自檢,確定提升機在井筒中的位置,控制程序收到行車信號變化后自動運行,以旋轉編碼器傳回的數據為依據,來對超速問題進行判斷,并結合運轉實際進行速度調整,一直到運行到預設的位置。與一般的以繼電器為控制核心的控制系統相比,通過在煤礦提升機中應用以PLC為核心的自動化控制技術,能夠有效簡化控制系統,提升控制精度與效率,降低維護成本,從而有效提升煤礦生產效益。

3.2 煤礦采煤機方面的自動化技術應用

煤礦開采一般需要面臨較為惡劣的環境,對于傳統人工開采方式而言,很難保障開采工作人員的人員安全,對煤礦開采效率也會造成非常嚴重的影響,因此為有效解決這一問題,煤礦企業可以通過引入現代煤礦挖掘設備,實現綜合化開采。在自動化技術應用方面,主要通過各種自動化硬件設備與軟件設備軟件來實現。比如在自動化硬件設備方面,主要設備及模塊有采高傳感器、位置傳感器、采煤機順槽遠程控制系統、載波模塊、耦合模塊、采煤機記憶切割模塊等。為確保能夠實時獲取采煤機運行時的運行參數,還需增加兩種傳感器裝置,一種是2個滾筒高度傳感器,另一種是1個采煤機精確定位裝置。采煤機傳感系統能夠采集對采煤機運行數據信息,并將這些數據信息傳輸至采煤機機載控制器中,同時在本安型無線交換機的幫助下,采煤機機載控制器能夠直接接入綜采工作面無線網狀網中,因此可實現順槽集控中心的通信,由順槽集控中心向采煤機發送遠程控制指令,實現采煤機遠程自動化控制目標。在軟件設計方面,通過以機載控制器為核心,在軟件功能上進行了多種模塊化設計,主要包括路徑跟蹤模塊、手動控制模塊、自適應控制模塊、路徑記憶模塊、數據處理模塊等。不同模塊及功能具體如圖3所示[5]。

3.3 礦井綜合自動化系統關鍵技術的應用

礦井綜合自動化系統關鍵技術主要包含以下幾點:

(1)遠程讀取技術,對于礦井綜合自動化系統而言,由于其應用層設備接口、協議存在明顯差異性,因此只有先通過協議轉換和接口進行轉換,才能夠完成系統不同模塊間通信。在實際進行技術應用中,針對系統模塊接口,采用了RS485總線模塊,通過磨砂串口,將其與工業環網交換機連接在一起,若應用設備具備TCP/IP協議,能夠直接通過光口、電口,實現工業環網交換機連接,并完成設備模塊間的通訊[5]。在這一過程中,通過進行應用層設備傳輸協議代碼與控制代碼的轉換,并應用相應服務器完成處理數據的接收,經過分析后,直接將分析結果在顯示界面現實,供工作人員進行觀察分析,最終由歸檔服務器負責數據的存儲與歸檔,以便后續進行利用。

(2)控制系統方面的技術應用,控制系統簡單來說即是直接進行現場命令執行發布的設備,在具體控制方面,以遠程控制操作為主,通常是在順序控制器的基礎之上,進行了自動控制技術、微電子技術、計算機技術的應用,從而賦予了控制系統諸多優勢,比如功能更加完善、價格低廉、協議開放[6]。并且對于現場總線式控制而言,自身運行性能更加穩定,性能優良,能夠有效滿足現場使用要求。

(3)系統數據調用方面的關鍵技術應用。針對軟件接口而言,可以通過指定成網絡接,更加方便數據的發布與調用,在此基礎之上,通過遠程桌面、C/S等技術手段應用,成功實現綜合數據庫的建立,并結合實際,通過進行系統調取權限設置,從而確保相應系統數據能夠無縫應用于其他系統之中。在不同系統之中,通過建立鏈接地址與軟接口,如此在用戶完成一次登錄后,再次進入其他系統不需要再進行重復操作[7]。

(4)數據分析以及在生產過程中的指導性方面的關鍵技術應用。為更好地進行數據分析,通過在各種傳感監測技術的幫助下,實現電流、電壓等饋電信息的自動讀取,并以此為依據,通過與標準進行比對,確保相應信息不會出現異常,從而為采煤設備穩定安全運行提供良好的保障。不僅如此,還能夠進行礦井井下風速、溫度、濕度等信息的檢查,有效保障礦井安全生產。

(5)在視頻占用帶寬方面的技術應用。一般視頻如果占用了大量的寬帶流量,將會導致監控畫面出現不流暢、卡頓等問題,為有效解決這一問題,可降低單個攝像頭傳輸帶寬,并將非關鍵點設備進行拆除,減輕寬帶壓力,提升監控畫面流暢性,與此同時,也可對視頻集中點進行綜合分析,通過利用工業環網線路建成總線式傳輸路由,分離環網交換機。做到分體而治,有效實現問題妥善解決[8]。

4 結束語

綜上所述,在煤礦實際生產開采過程中,通過應用自動化技術,能夠有效提升煤礦開采效率,保障煤礦開采安全,節約煤礦開采資源,提升煤礦開采產量。因此需要煤礦技術人員提高對自動化技術應用的重視程度,在機電設備中加強自動化技術的引入應用,充分發揮自動化技術的應用,推動煤礦企業實現更好的發展。