滲鋁鋼滲鋁層中孔隙及裂紋對其耐高溫SO2腐蝕性能的影響

李國喜,陳樹忠

(1.東北大學材料科學與工程學院,遼寧沈陽110819;2.興化市中科滲鋁鋼管有限公司,江蘇興化225700)

滲鋁鋼具有優(yōu)良的耐高溫氧化及硫化物氣體腐蝕性能,廣泛應用于硫酸、煉油等抗硫化物氣體腐蝕的設備中。GB/T18592—2001《金屬覆蓋層鋼鐵制品熱浸鍍鋁技術條件》規(guī)定了滲鋁層的質量驗收標準,其檢驗指標包括漏滲、厚度、孔隙、裂紋及滲層與鋼基體界面的類型。目前國內滲鋁工藝對漏滲、厚度及界面類型的控制都可以達到要求,但對孔隙及裂紋的控制有時還未能達標。因此,筆者進行了孔隙、裂紋與工藝參數(shù)的關系及其對滲鋁層耐SO2氣體腐蝕性能影響的研究。

1 滲鋁工藝參數(shù)對滲鋁層孔隙及裂紋的影響

熱浸滲鋁的工藝流程為:鋼管→預處理→熱浸鋁→擴散處理→冷卻→成品。

熱浸滲鋁工藝中,主要的工藝參數(shù)有浸鋁溫度、浸鋁時間、擴散溫度、擴散時間及冷卻速度。雖然冷卻速度會產(chǎn)生重要影響,但考慮到批量生產(chǎn)的實際情況和成本問題,冷卻速度一般介于隨爐冷與空冷之間,選擇冷速最大的空冷就能夠代表冷卻速度的影響。浸鋁溫度及浸鋁時間生產(chǎn)上變化不大,因此,僅通過改變擴散溫度及擴散時間來研究其對熱浸滲鋁層孔隙和裂紋的影響。

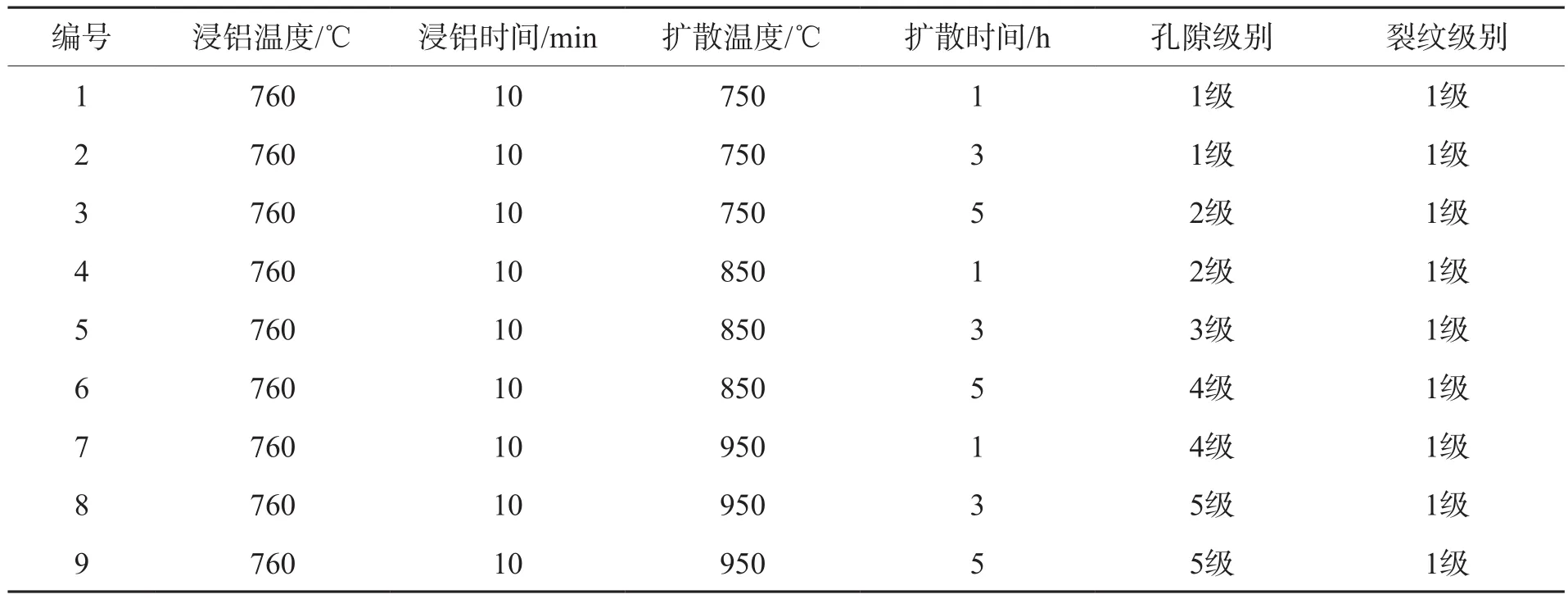

20 G鋼管在工業(yè)純鋁中浸鋁,不同擴散條件下滲鋁層的孔隙及裂紋級別見表1。

對應試樣在不同擴散條件下滲鋁層的金相組織見圖 1。

表1 不同擴散條件下滲鋁層的孔隙及裂紋級別

圖1 不同擴散條件下滲鋁層的金相組織

由表1及圖1可見:隨擴散溫度及擴散時間的增加,滲鋁層中的孔隙逐漸增多,其中溫度的影響更為明顯,裂紋隨擴散工藝條件的改變,變化不明顯,只是偶爾隨機出現(xiàn),基本符合標準要求。據(jù)GB/T18592—2001《金屬覆蓋層鋼鐵制品熱浸鍍鋁技術條件》要求,750 ℃擴散的孔隙級別基本都在2級以上,全部合格;850 ℃擴散的基本在2~4級,其中擴散5 h的已不合格;950 ℃擴散的在4~5級,全部不合格。GB/T18592—2001《金屬覆蓋層鋼鐵制品熱浸鍍鋁技術條件》規(guī)定的擴散溫度850~930 ℃,擴散時間 3~5 h,即使取下限擴散溫度,一旦擴散時間超過 3 h,很容易出現(xiàn)滲鋁層孔隙級別不合格的情況。而在低于850 ℃的溫度擴散,雖然能保證孔隙級別,但擴散條件已不符合標準要求。而且擴散溫度低,時間短,鋁原子向內擴散不充分,滲鋁層的鋁濃度高,脆性大,易產(chǎn)生裂紋,給后續(xù)加工帶來困難及質量隱患。因此,在目前標準要求不變的情況下,嘗試通過在鋁液中添加合金元素來控制孔隙及裂紋。

2 滲鋁液中添加合金元素對滲鋁層孔隙及裂紋的影響

在擴散處理過程中,滲鋁層中鋁、鐵原子相向進行擴散,因為鋁原子的原子半徑小,擴散速度快,所以在滲鋁層外側鋁原子的位置留下空位,聚集而成空隙。除了擴散溫度及擴散時間影響鋁、鐵原子的擴散外,在滲鋁層中引入第三合金元素也會影響擴散。

添加不同合金元素所得滲鋁層的孔隙及裂紋級別見表2。

添加不同合金元素所得滲鋁層的金相組織見圖2。

由表2及圖2可見:與圖1比較,加入合金元素后,滲鋁層的孔隙率有所降低,尤其在950 ℃時擴散也基本符合標準要求,擴展了孔隙率合格工藝條件的范圍。

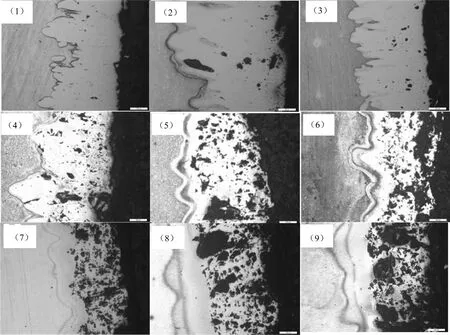

3 不同滲鋁層耐SO2腐蝕性能

各種滲鋁層在φ(N2)80%,φ(O2)10%,φ(SO2)10%氣氛中,600 ℃恒溫條件下腐蝕168 h的試驗結果見表3和圖3。

表2 添加不同合金元素所得滲鋁層的孔隙及裂紋級別

圖2 添加不同合金元素的滲鋁層的金相組織

表 3 不同合金元素滲鋁層在600 ℃含SO2氣氛中腐蝕168 h試驗結果

圖3 各種滲鋁層在φ(N2)80%+φ(O2)10%+φ(SO2)10%氣氛中600 ℃腐蝕168 h的質量增加速率

由表3及圖3可見:950 ℃擴散的滲鋁層的耐蝕性比750 ℃擴散的要好,這是因為在900 ℃以上的溫度恒溫,滲鋁層表面形成α-Al2O3(剛玉型)氧化膜,比900 ℃以下恒溫所得表面γ-Al2O3氧化膜致密,所以耐腐蝕性能更優(yōu)。合金元素的影響為:加Cr的滲鋁層比純鋁的耐蝕性低,表明加Cr降低滲鋁層的耐硫化物腐蝕性能;加Si的耐蝕性與純鋁相當;而加稀土Ce的滲鋁層的耐蝕性比純鋁好,因為稀土元素可提高氧化膜的黏附性導致不易脫落所致。

4 SO2腐蝕試驗后滲鋁層的孔隙及裂紋的變化

950 ℃擴散滲鋁層168 h腐蝕試驗后的金相組織見圖 4。

750 ℃擴散滲鋁層168 h腐蝕試驗后的金相組織見圖5。

與圖1和圖2相比較,由圖4可見:各個滲鋁層的孔隙稍有增加,按照GB/T18592—2001《金屬覆蓋層鋼鐵制品熱浸鍍鋁技術條件》評級基本在3級,處在合格范圍。而從圖5可見:Al-2.5%Si及純鋁滲層的孔隙級別已達5~6級,完全不合格。

圖4 950 ℃×3 h擴散滲鋁層168 h腐蝕后的金相顯微組織

圖5 750 ℃×3 h擴散滲鋁層腐蝕168 h后的金相顯微組織

分析原因,950 ℃擴散處理,鋁、鐵原子擴散較充分,而腐蝕試驗的600 ℃溫度較低,雖然鋁、鐵原子也會繼續(xù)發(fā)生擴散,但擴散速度很慢,所以孔隙長大不明顯;750 ℃擴散處理,鋁、鐵原子擴散不充分,濃度梯度大,在600 ℃下還會繼續(xù)以較快的擴散速度擴散,所以孔隙長大很明顯。

從腐蝕前后孔隙長大的對比發(fā)現(xiàn):低于850 ℃的低溫擴散雖然擴散后孔隙率低,但如果在鋁原子開始擴散的溫度(480 ℃)以上使用,則孔隙會繼續(xù)長大,一定時間后孔隙率變?yōu)椴缓细瘢桓哂?50 ℃的高溫擴散,雖然擴散后孔隙率高,但后續(xù)使用中孔隙率發(fā)展速度慢,而且因為表面形成α-Al2O3氧化膜,更致密,耐腐蝕性能更好。

5 結論

上述試驗結果表明:

1)在工業(yè)純鋁液中浸鋁,在850 ℃以下的溫度擴散,滲鋁層孔隙級別能達到國標的要求,但擴散溫度低于國標要求;裂紋隨擴散工藝條件的改變,變化不明顯,符合標準要求。

2)在滲鋁液中添加w(Cr)1.5%或w(Ce)0.5%,在850~950 ℃的擴散溫度內,滲鋁層的孔隙可以達到標準1~3級的合格要求。

3)在φ(N2)80%,φ(O2)10%,φ(SO2)10% 氣氛中,于600 ℃恒溫腐蝕168 h條件下,滲鋁層的孔隙稍有增加,950 ℃擴散的滲鋁層耐SO2腐蝕性能比750 ℃擴散的好,加Ce滲鋁層耐腐蝕性能最優(yōu)。