自動化物流系統在鑄造企業中的應用與實踐

文/王紹剛

在鑄造行業,由于離散型生產、工序標準化差等因素影響,在智能制造方面始終無大的突破。共享智能鑄造產業創新中心有限公司結合多年鑄造行業生產經驗,積極投入大量人力物力在鑄造生產自動化方面進行實踐研發,實現了自動化工廠的建設投產,在鑄造行業產業升級的道路上踏出了堅實的一步。

一、自動物流系統簡介

自動物流系統是指物流作業過程的設備和設施自動化,包括傳輸、裝卸、識別等作業過程,比如自動識別系統、自動檢測系統、自動存取系統、自動運行系統等。

物流自動化是充分利用各種機械和運輸設備、計算機系統和綜合作業協調等技術手段,通過對物流系統的整體規劃及技術應用,使物流的相關作業和內容省力化、效率化、合理化,快速、精準、可靠地完成物流的過程。

物流自動化在物流管理各個層次中發揮重要的作用。它包括物流規劃、物流信息技術及自動物流系統等各種軟技術和硬技術,其主要硬件內容包括RGV、AGV、輥道線、堆垛機、立體庫等。

二、全自動物流系統在共享集團智能工廠項目中的實際應用

在自動化工廠現場,采用RGV+輥道線+立體庫+工作緩存工位+智能單元控制系統組成全自動物流系統。為減輕工人的勞動強度、降低在轉運時受傷的風險、提升工作效率、完成自動化工廠建設運行的目標,全自動RGV設備以及與其搭載的相關智能化系統與平臺被應用到工廠中,代替之前的叉車、天車等需要人工操作的轉運工具進行工作物流工作,實現自動化智能化目標。

1.大件造型:100t重載RGV車從搭建組芯處承載托盤,經過鋪底砂、下芯、合箱、加圍砂等工序,運送至等待澆鑄工位,澆鑄后運輸至緩存工位等待冷箱,可開箱砂箱運輸至開箱工位進行開箱,空箱運輸至緩存工位,等待下一次流程。

2.砂箱運輸:RGV穿梭車將滿箱砂箱從3D打印機運輸至滿箱緩存線,清砂站滿箱呼叫后,RGV穿梭車將滿箱砂箱運輸至清砂站,空箱由RGV穿梭車運輸至緩存線或3D打印機。

3.小件砂型運輸:立體庫將小件砂芯運輸至轉運RGV上,由轉運RGV車轉運至人工組芯臺,人工組芯完成后,由轉運RGV運輸至緩存線,再由運輸砂型的RGV運輸至小件合箱處合箱。

4.立體庫:堆垛機將托盤從入庫位置運輸至立體庫內指定位置,再將空托盤轉運至出庫位置。

5.工作緩存工位:在標準工序之間或標準工序位置上,通過標準砂箱或標準托盤為載體,通過RGV運輸,送達指定坐標點位。

共享智能鑄造產業創新中心有限公司優化采用AGV+RGV+輥道線+立體庫+智能單元控制的方案,實現從3D打印設備到緩存工位,緩存工位到清砂工位,以及最終入立體庫儲存的全自動控制應用,物流效率質量均得到大幅的提升。

三、全自動物流系統及RGV/AGV在現場應用的關鍵點

一個好的系統,具有穩定、高效的特點,而要保證這些目標的實現,在建設和使用過程中,要抓住其中的一些關鍵點,重點關注。

1.可靠的網絡及檢測反饋系統

有別于傳統的物流系統采用固定限位或人的跟蹤控制,自動物流系統通過實時位置的檢測反饋,來控制動作的運行和到位與否。檢測信號不穩定,就會導致系統判斷不能運行,或者更嚴重的物流不受系統控制的運行,以致嚴重的設備安全事故發生。以下兩方面的工作要求必須要做好:

一方面,工廠現場及整個檢測反饋系統,尤其是安裝在現場的系統,必須得到很好的現場檢查維護清潔工作。也就是現場的6S工作標準,智能工廠比普通工廠應該執行更嚴格的要求。尤其是在物流系統,其大部分是運動部件,異常往往會導致很大的損失。

另一方面,以物流線的運行要求,反推上線設計產品的標準化,對非標、超標的情況,一定要在設計階段解決問題,保證系統安全穩定地運行。

2.合理優化的系統自運算邏輯設計

有別于傳統剛性生產線或成熟汽車行業生產線的要求,鑄造行業運行的要求是柔性化的,在工藝流程、合格標準、處理的方法等要求上,都有更多的選擇和工況,這就決定了柔性自動生產線面對更多的選擇和更多的工況,就要設計更多、更合理的系統自運算邏輯,當邏輯覆蓋不全或判斷不合適,都會造成系統計算錯誤或進入死循環,導致整個自動運行系統的停止。

3.持續穩定的應用更考驗綜合保障能力

有別于傳統的現場生產組織方式,各個工序職責明確,包括生產準備、檢驗、報工等輔助配合工作。而自動生產系統,則需要以自動線為核心,拉動相關工作按時完成,甚至超前完成。

從質量方面,硬件的固化,更增大了質量標準和過程標準的提高,這就是對我們過程工作質量有了更高的要求,把最終的質量目標,分解到各個環節,標準化生產,整體能力提高來保證最終的質量水平。

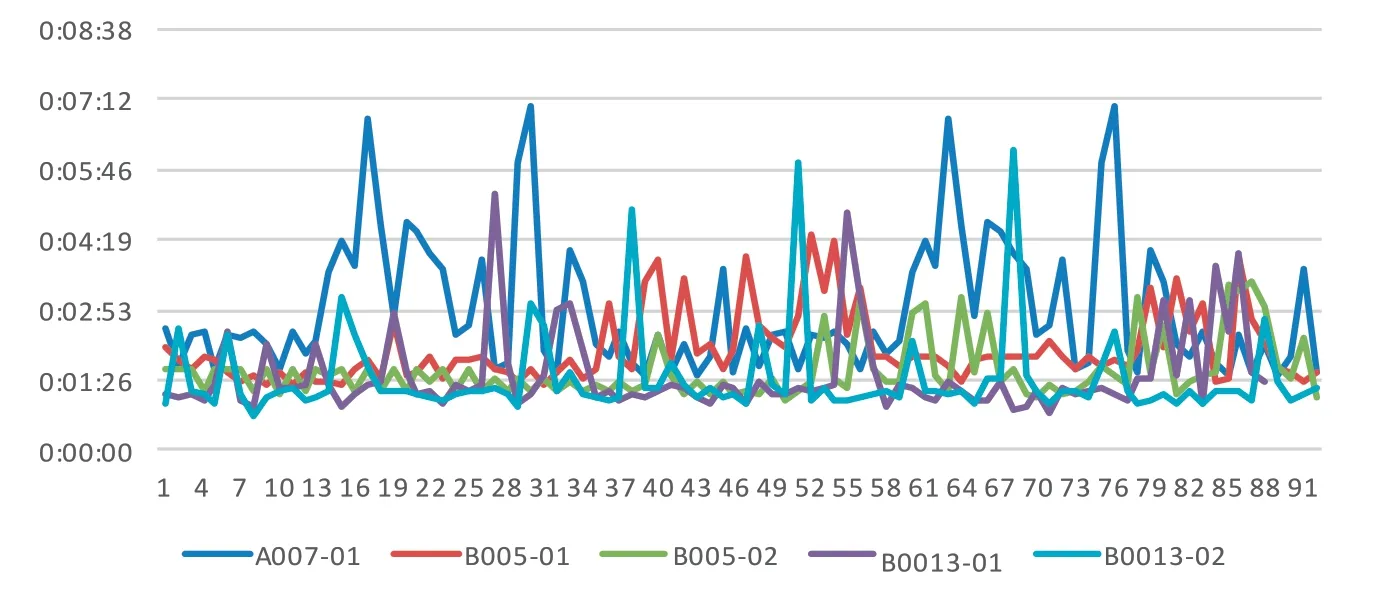

圖1 物流部分設備效率統計圖

4.緩存工位設置的必要性

柔性生產線,區別于剛性生產線的地方就在于其節拍的不平衡性,比如說制芯序,是一個個砂芯進行生產組織,但到了組芯序,就需要一組砂芯同時進入工作位進行操作處理,再有就是不同的產品節拍時間也不一樣,對于離散型生產方式,需要較高頻率的換產品,組織生產。這些都給實現連續自動運行造成了很大的影響。

因此在關鍵工序間設置緩存工位,就可以在一定程度上緩解處理由以上因素造成的影響。

四、自動物流系統對現場效率的影響

1.未使用全自動的現場物流效率

現場物流效率由工人操作熟練度決定,平均每個流程時間在15分鐘以上,并且易出現操作失誤以及位置沖突等問題,造成時間浪費現象。

2.使用全自動RGV/AGV的現場物流效率

如圖1可以看出:

(1)除現場多任務重疊時造成部分轉運時間較長(4分鐘以上)外,其他時間段內轉運時間均在2分鐘左右;

(2)現場實測,非自動化碼垛機入庫托盤時間較長,一個流程平均時間20分鐘;

(3)兩輛轉運小車時間過長時,相應碼垛機運行時間短,這由于現場存在小車等待碼垛機流程現象,反之也是;

(4)物流設備無停機時間,24小時運行。

綜合以上數據,可以得出以下結論:

(1)全自動物流系統大大縮短了每個流程所需要的時間;

(2)全自動物流系統在使用時,不會出現流程沖突現象(等待流程屬于正常現象,不屬于流程沖突;流程沖突是指兩流程運行時嚴重干涉,導致所有流程無法進行的現象);

(3)全自動物流系統無停機時刻,全天候工作。

五、結論

全自動物流系統的使用,很好地提高了現場的物流系統效率,對鑄造車間提質增效的目標起了極大的促進作用。

以物流系統為橋梁,一方面連接起了各個工序,使過去傳統的單工序離散管理改變為工作流全面管理。另一方面以自動運行流程為抓手,反向拉動工序標準化、質量標準化,對企業的整體實力影響深遠。