影響順酐裝置離心機分離效果的因素分析

朱南南 劉先紅

(山東匯豐石化集團有限公司企業技術中心)

順酐(MA)又名馬來酸酐,化學名順丁烯二酸酐,是一種常用的重要有機化工原料,是需求量僅次于苯酐和醋酐的第三大酸酐,主要用于生產不飽和聚酯、1,4-丁二醇(BDO)、醇酸樹脂,另外還用于農藥、涂料、油墨、潤滑油添加劑、紡織品整理劑及表面活性劑等領域[1,2]。筆者所在單位年產5萬噸正丁烷固定床氧化六氫化鄰苯二甲酸二丁酯(DIBE) 吸收工藝于2016年進行改造,引進了意大利Conser 公司鄰苯二甲酸二丁酯(DBP)溶劑吸收工藝。溶劑洗滌系統分為混合、離心分離、干燥3 個部分。 溶劑在使用過程中會發生分解,同時順酐在高溫條件下與水反應生成順酸,導致溶劑中含有大量苯酐、鄰苯二甲酸、焦油及順酸等雜質。 過多的雜質會導致離心機分離效果變差,離心機出口水相中溶劑量、溶劑水含量均增加,不僅造成了溶劑的損失,也嚴重影響了裝 置 的 長 周 期 穩 定 運 行[3,4]。 由 此 可見,溶劑洗滌工段離心分離是保證溶劑質量的關鍵環節,直接影響裝置的運行和加工成本,研究各種因素對離心機分離效果的影響具有十分重要的意義。 筆者從混合溫度、攪拌速度、劑水比(貧溶劑與脫鹽水比例) 和停留時間4 個方面進行分析,以期找到離心機的最佳操作參數。

1 溶劑洗滌工藝流程及設備簡述

1.1工藝流程

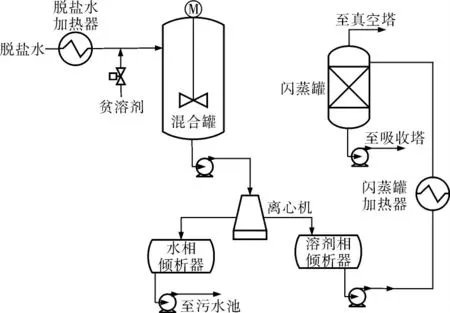

溶劑洗滌是將解析順酐后降低了吸收溶解能力的貧溶劑中苯酐、鄰苯二甲酸、富馬酸及副產焦油等雜質通過水洗提純的過程[5]。 除鹽水經換熱器進行預熱并與貧溶劑按照一定的比例進入混合罐,在一定的溫度和攪拌作用下,由于雜質在水相中的溶解度遠大于溶劑相,物料在攪拌作用下,大部分雜質會從溶劑轉移到水中,實現了萃取過程[6]。 然后通過離心泵將混合液輸送至離心機,在離心機高速旋轉下利用兩相密度的不同進行分離。 離心機分離出的輕相進入水相傾析器,重相經加熱進入閃蒸罐閃蒸水分后進入吸收塔重復利用(圖1)。

1.2離心機分離原理

筆者所在單位使用的離心機型號是阿法拉伐CHPX-517, 該離心機屬于碟片式高速固體間歇排放離心機,正常工作時轉速為4 285r/min,適用于分離兩相密度差較小的物料。 該離心機的分離原理可以簡單解釋為: 物料進入高速轉動的轉鼓中,由于存在密度差,在強大的離心力場作用下,受到的離心力并不完全相等,重相向碟片外側移動,輕相向碟片內側移動,最終使兩相分離[7]。

圖1 溶劑洗滌工藝流程

1.3實驗儀器及步驟

實驗儀器包括氣相色譜儀(Agilent 7820A)、 溶 劑 含 水 自 動 快 速 測 定 儀(DGN1000XA12)和阿法拉伐 CHPX-517 離心機。

水中溶劑含量的測定過程為: 取0.1g 樣品,加入 100mL 蒸餾水攪拌 10min, 從樣品中取0.3μL 注入色譜儀中。 其中,柱箱溫度 80℃;檢測器溫度300℃;分流比50:1;分流流量150mL/min;氫氣流量 30mL/min;空氣流量400mL/min;尾吹氮氣流量25mL/min。

溶劑水含量的測定過程為: 在燒瓶中加入100mL 試樣,再加入100mL 溶劑,接上水分接收器和冷凝管,開冷凝水,在溶劑含水自動快速測定儀上加熱蒸餾, 根據餾出水分體積計算含水量。

2 影響離心機分離效果的因素分析

影響離心機分離效果的主要因素包括:貧溶劑中順酐含量、混合罐的溫度、液位、攪拌器轉速、離心機兩相背壓及操作因素等,這些因素相互影響,共同制約著離心機的運行。 筆者主要研究混合溫度、攪拌速度、劑水比和停留時間對離心機分離效果的影響。

2.1混合溫度對分離效果的影響

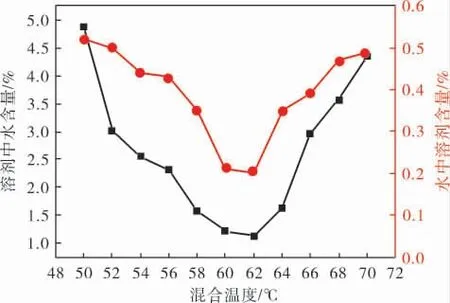

在劑水比2:1、 攪拌速度35r/min、 停留時間80min 的條件下, 考察了混合溫度對分離效果的影響。 在不同溫度條件下,溶劑中水含量和水中溶劑含量如圖2 所示。

圖2 混合溫度對離心機分離效果的影響

由圖2 可以看出,從50~62℃,溶劑中水含量和水中溶劑含量降低, 離心機分離效果逐漸變好,溶劑單耗下降;從62~70℃,隨著溫度升高,溶劑中水含量和水中溶劑含量逐漸升高,分離效果變差。 這是因為溶劑中雜質隨溫度升高在水中的溶解度增大,同時溶劑粘度降低,有利于分離。 溫度大于62℃之后, 雜質在水中的溶解度升高,同時溶劑在水中的溶解度也會增加,導致分離效果變差,溶劑單耗增加[8,9]。 溫度在 50~70℃時,裝置運行8h 后, 從水相傾析器底部能見到明顯的溶劑層。 因此,用離心機分離溶劑水洗液,一般情況下溫度應控制在60~65℃,本裝置溫度取62℃。

2.2攪拌速度對分離效果的影響

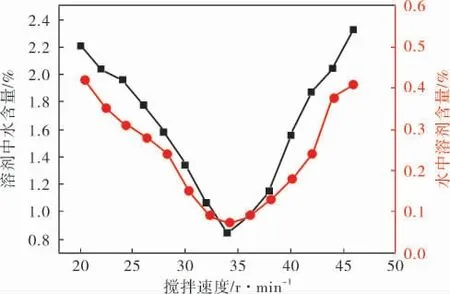

在劑水比 2:1、 混合溫度 62℃、 停留時間80min 的條件下, 考察了混合罐攪拌速度對分離效果的影響。 在不同攪拌速度條件下,溶劑中水含量和水中溶劑含量如圖3 所示。

圖3 攪拌速度對離心機分離效果的影響

由圖3 可見, 攪拌速度從 20r/min 增加到34r/min 時,隨著攪拌速度增加,溶劑中水含量和水中溶劑含量均降低,離心分離效果較好;攪拌速度從34r/min 增加到45r/min 時,溶劑中水含量和水中溶劑含量均逐漸升高, 設備分離效果變差。

這是由于攪拌速度較慢時,溶劑與水混合不充分,富馬酸、順酸等雜質不能充分溶于水中,萃取過程不完全致使分離效果差,隨著裝置長時間運行,最終會導致離心機無法分離。 攪拌速度過快,溶劑水混合物會發生乳化現象,離心機無法分離乳化后的混合物,導致大量溶劑進入水相傾析器。 本裝置混合罐攪拌速度為34r/min 時分離效果最好。

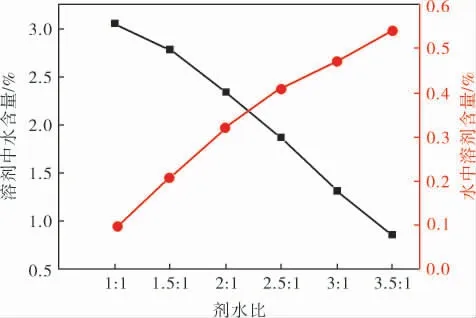

2.3劑水比對分離效果的影響

在攪拌速度34r/min、混合溫度62℃、停留時間80min 的條件下,考察了劑水比對分離效果的影響。 通過調節進料量,在不同劑水比條件下測試離心機分離效果,溶劑中水含量和水中溶劑含量如圖4 所示。

圖4 劑水比對離心機分離效果的影響

由圖4 可知,劑水比為1:1~3.5:1 時,隨著劑水比增加,溶劑中水含量逐漸降低,水中溶劑含量逐漸升高。 1:1 時,由于水的比例過高導致水中溶劑含量較低,且部分水進入溶劑中,經過一段時間運行, 在溶劑相傾析器頂部會有明顯的水層,加大了后續處理難度。 劑水比為3.5:1 時,會導致部分溶劑進入水相,同時劑水比高,雜質的處理量降低,會影響到后續程序,因此,在實際生產中考慮處理量與處理效率的關系,本裝置劑水比取2:1。

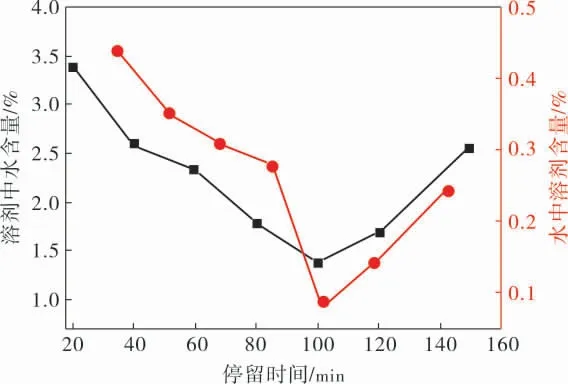

2.4停留時間對分離效果的影響

在攪拌速度35r/min、混合溫度62℃、劑水比2:1 的條件下, 考察了停留時間對分離效果的影響。 在穩定的進料條件下,通過調節混合罐液位,測試停留時間對離心機分離效果的影響,溶劑中水含量和水中溶劑含量如圖5 所示。 由圖5 可見,停留時間由20min 增加到100min 時,隨著時間的增加, 溶劑中水含量和水中溶劑含量均降低,離心分離效果較好,停留時間由100min 增加到150min 時, 溶劑中水含量和水中溶劑含量均逐漸升高,設備分離效果變差。

圖5 停留時間對離心機分離效果的影響

停留時間對分離效果的影響與攪拌速度是一樣的,停留時間短,溶劑與水混合不充分,萃取過程不完全導致分離效果差;停留時間過長,溶劑水混合物長時間攪拌發生乳化現象。

3 結論

3.1混合溫度62℃時分離效果最好, 溫度大于62℃之后,雜質和溶劑在水中的溶解度均升高,不利于離心分離。

3.2攪拌速度34r/min、停留時間100min 時分離效果最好,攪拌速度與停留時間對分離效果的影響是一致的。 攪拌速度慢、停留時間短,溶劑與水混合不充分,富馬酸、順酸等雜質不能充分溶于水中,萃取過程不完全導致分離效果差;攪拌速度快、停留時間長,溶劑水混合物會發生乳化現象,離心機無法分離乳化后的混合物。

3.3在實際生產中應綜合考慮處理量與處理效率的關系,本裝置劑水比取2:1。 在最佳操作條件下,溶劑中水含量一般在0.50wt%左右,水中溶劑含量一般在0.06wt%左右,減少了溶劑的損失,保證了裝置的長周期穩定運行。