撓性軟管式浮頂排水裝置可靠性分析

尤澤廣 王 成 傅偉慶 鄧 鑫

(中國石油天然氣管道工程有限公司)

外浮頂油罐由于浮盤外表面直接裸露在大氣之中,雨水直接降落到其外表面,為防止雨水集聚造成雨水從浮盤密封處滲入油罐內或對浮盤造成沉盤的威脅,外浮頂油罐均設置了專門的排水機構,通稱浮頂排水裝置;浮頂排水裝置在浮盤上下浮動過程中有效排出浮盤積水,保證外浮頂油罐的安全運行[1,2]。

目前,主要應用的浮頂排水裝置形式有旋轉接頭式、撓性接頭式(分規式)和撓性軟管式(全柔式)3 種[3,4]。 撓性軟管式排水系統采用整體全撓性軟管,軟管本體由幾層復合材料制成。 該種結構型式在儲液中連接接頭最少, 密封點也最少,沒有相對運動副,從理論上來講密封性能最好,但是撓性軟管排水系統受旋噴攪拌射流沖擊的影響較大, 撓性軟管在射流沖擊的作用下,軌跡發生偏移,穩定性變差,在循環沖擊作用下,撓性軟管偏離預定軌跡,當浮盤落底時軟管有被支柱砸傷或者纏繞在支柱上的風險,造成排水泄漏問題。

筆者針對撓性軟管式浮頂排水存在的穩定性差、受旋噴射流沖擊影響大等問題,以鄯善商業儲備庫10 萬方外浮頂儲罐的浮頂排水系統為研究對象,對旋噴射流沖擊作用下撓性軟管式浮頂排水軟管的運行軌跡、軟管配重、軟管受力和動壓控制進行模擬計算,分析全撓性軟管的穩定性及其安全可靠性。

1 旋噴攪拌器流場分析

運用有限元軟件Fluent, 依據實際尺寸建立旋噴攪拌器流場模型,考慮旋噴攪拌器運行時不同液位的工況進行流場的模擬,分析罐內流場的流速和液體動壓的變化規律,并且將液體動壓的分析結果作為之后浮頂排水裝置結構分析的載荷。

1.1模型建立

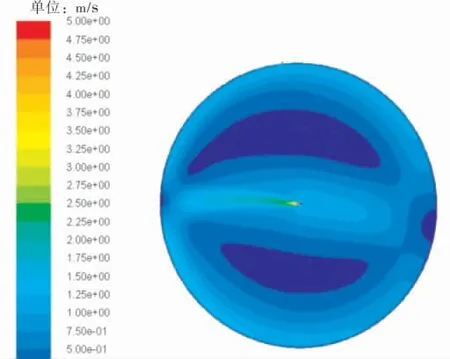

旋轉噴射攪拌系統為一個封閉系統,其模型不存在計算域內的進出口邊界條件,在建立開環系統幾何模型時,采用進出口邊界條件[4~7]。 鄯善商業儲備庫10 萬方雙盤式鋼制外浮頂儲罐的直徑為80m,攪拌器位于罐底中央,考慮循環油從罐底進入,噴嘴出口直徑為107.3mm,旋噴出口高度1 000mm,旋噴接管尺寸為φ426mm,循環油出口位于罐壁底部,距罐底0.35m,循環油出口直徑與入口直徑相同。 旋噴攪拌流場模型如圖1 所示。

圖1 旋噴攪拌器流場分析模型

1.2不同液位旋噴流場分析

旋噴攪拌器在射流沖擊的同時,以一定的轉速轉動,實現不同方位油品的攪拌。 10 萬方外浮頂罐中, 旋噴攪拌器的操作液位區間為2~20m,計算分析不同液位時旋噴作用下罐內流場,得到不同液位罐內的速度和動壓結果,不同液位罐內動壓計算結果將作為浮頂排水系統結構分析的載荷。

解的格式選擇隱性分離解;流動模型,先設定為層流,待初步計算收斂后,再將層流設定改為湍流;邊界條件,入口壓力為1.2MPa,入口流量930m3/h,出口設為(outflow);噴嘴和旋轉的圓柱部分設置為運動項,旋轉速度設置為2h/r。

液位2m 時,水平截面動壓云圖如圖2 所示,旋噴射流方向動壓較大,但距離旋噴出口位置越遠,動壓迅速降低,在靠近罐壁的位置存在環向動壓。 罐內動壓呈半環形分布,環形中間區域動壓較小,浮頂排水系統應盡量安裝在環形中間區域內。圖3 為液位2m 水平截面速度云圖,壓力差是流體流動的驅動力,速度場分布規律與壓力場規律相一致,旋噴攪拌器以2h/r 的轉速轉動并沒有引起罐內原油的環向流動。

圖2 液位2m 水平截面動壓云圖

圖3 液位2m 水平截面速度云圖

旋噴攪拌器的操作液位區間為2~20m,不同液位流場分析獲得關鍵位置、 方向的動壓與速度,關鍵位置、方向包括:旋噴方向、排水系統垂直方向和排水系統豎直方向。 排水系統距離旋噴出口位置10m,排水系統垂直方向和排水系統豎直方向分別取距離旋噴出口10m 位置的垂直方向和豎直方向。

圖4 為不同液位時旋噴方向速度、 動壓曲線,出口流速、動壓受液位影響較小,旋噴出口流速達38m/s,旋噴出口動壓達604 591Pa。 旋噴方向動壓隨距離的增大迅速下降,靠近罐壁位置的動壓降至 50Pa。 動壓降至 2 000Pa 的位置,2m 液位時, 對應的距離是6.8m,5m 液位時降到3.9m,10m 液位時為2.6m。

圖5 為不同液位時排水系統垂直方向速度、動壓曲線,可以看出,不同液位時排水系統垂直方向速度和動壓值隨垂向直方距離呈 “W” 形變化,遠離旋噴中心的位置,速度和動壓迅速下降,液位大于5m 時, 靠近罐壁位置的動壓降至30Pa,當液位小于5m 時,靠近罐壁的位置速度和動壓回升,2m 液位時,罐壁位置的動壓為727Pa。隨著液位的升高,距離旋噴出口10m 位置的動壓下降。 液位2m 時,距離旋噴出口10m 位置的動壓為1 649.5Pa;液位5m 時,距離旋噴出口10m位置的動壓為1 020.3Pa;液位10m 時,距離旋噴出口10m 位置的動壓為896.3Pa;液位15m 時,距離旋噴出口 10m 位置的動壓為 837.3Pa; 液位20m 時, 距離旋噴出口 10m 位置的動壓為706.6Pa。

圖4 不同液位時旋噴方向速度、動壓曲線

圖5 不同液位時排水系統垂直方向速度、動壓曲線

圖6 為不同液位時排水系統豎直方向速度、動壓曲線,2m 液位時,排水方向隨著高度的增大動壓增大,靠近浮頂位置的動壓達到914Pa。排水底部動壓達到400Pa。 液位為2m 時,旋噴射流會對浮頂產生沖擊, 沖擊會對浮頂產生不利的影響。 液位從2m 增大到5m,排水方向隨著高度的增大動壓減小,排水底部動壓為500Pa。排水頂部靠近浮頂的位置動壓降為20, 液位為5m 時,旋噴射流對浮頂產生沖擊較小,沖擊不會對浮頂產生不利的影響。 液位大于5m, 動壓值降至30Pa以下,此時可以忽略旋噴沖擊對排水穩定性造成的影響。

圖6 不同液位時排水系統豎直方向速度、動壓曲線

2 撓性軟管浮頂排水裝置可靠性分析

針對全撓性浮頂排水軟管存在的穩定性差、受旋噴射流沖擊影響大等問題對旋噴射流沖擊作用下全撓性浮頂排水軟管的軟管配重、軟管受力、支座反力、軟管恢復和動壓控制進行模擬計算。 分析全撓性軟管的穩定性及其安全可靠性。

2.1模型建立

10 萬方儲罐撓性浮頂排水軟管尺寸為DN200mm,軟管長度為1.2 倍的儲罐高度,建立的10 萬方儲罐撓性浮頂排水軟管模型如圖7 所示。

圖7 全撓性浮頂排水軟管模型

2.2配重計算

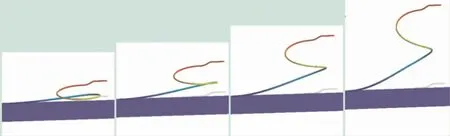

撓性軟管浮頂排水裝置在靜壓、自重和浮力綜合載荷作用下, 當浮力較軟管重力過大時,軟管會發生漂浮,如圖8 所示。 軟管漂浮與周圍立柱和浮盤發生碰撞或沖擊,容易造成撓性軟管發生破壞失效。 全撓性浮頂排水軟管在安裝過程中,需要在軟管上施加配重,保證軟管不發生漂浮,增加軟管運行的穩定性。

圖8 配重不足時軟管漂浮移動軌跡

配重計算不考慮旋噴射流沖擊作用、 軟管受重力、 原油靜壓力和原油浮力。 重力方向豎直向下,原油靜壓力垂直于軟管表面,浮力豎直向上。同時軟管與罐壁連接接頭位置施加固定約束,軟管與浮頂集水坑接頭連接位置施加位移約束,豎向上下位移移動,水平方向位移為0;與集水坑接頭距離1m 的位置施加位移約束, 豎向位移為0,水平方向位移不約束。 軟管運行過程中與底板接觸,與底板接觸的面施加摩擦接觸;軟管運行過程中可能發生碰撞,計算設置軟管表面自接觸。

計算不同配重比例下,軟管在自重、靜壓和浮力綜合作用下由2m 升高到10m, 軟管的運行漂浮情況。配重比為軟管和配重重力與浮力的比值,通過配重計算,獲得撓性軟管安裝需要增加配重重量。通過系列配重比下撓性軟管浮頂排水的移動軌跡分析發現,配重比為1:1 時,在靜壓作用下軟管向上漂移,增加配重到1:1.5 時,軟管漂移能都得到控制,繼續增加配重到1:2,軟管的軌跡較配重為1:1.5 時變化不大,全撓性浮頂排水軟管安裝時,應增加配重,配重比應控制在1:1.5左右,此時軟管的移動軌跡如圖9 所示。

2.3旋噴沖擊作用下軟管軌跡計算

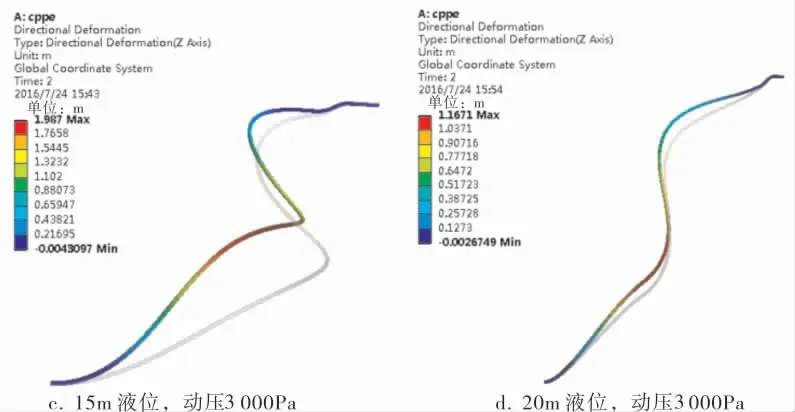

旋噴沖擊作用下軟管軌跡計算,考慮重力、原油靜壓力、 原油浮力和旋噴射流沖擊力綜合作用下軟管變形 (圖10), 分析分為:x向變形、y向變形、z向變形和總變形,坐標方向標示如圖7 所示。液位 5m,y向變形為 0.33m,x向變形為 0.34m,旋噴射流方向變形為0.48m, 總變形最大位置為0.55m; 液位 10m,y向變形為 0.26m,x向變形為0.11m,旋噴射流方向變形為0.11m,總變形最大位置為0.28m;液位大于15m,旋噴射流沖擊力作用對軟管軌跡影響較小。

圖9 配重比1:1.5 時軟管移動軌跡

圖10 旋噴沖擊作用下不同液位時軟管變形云圖

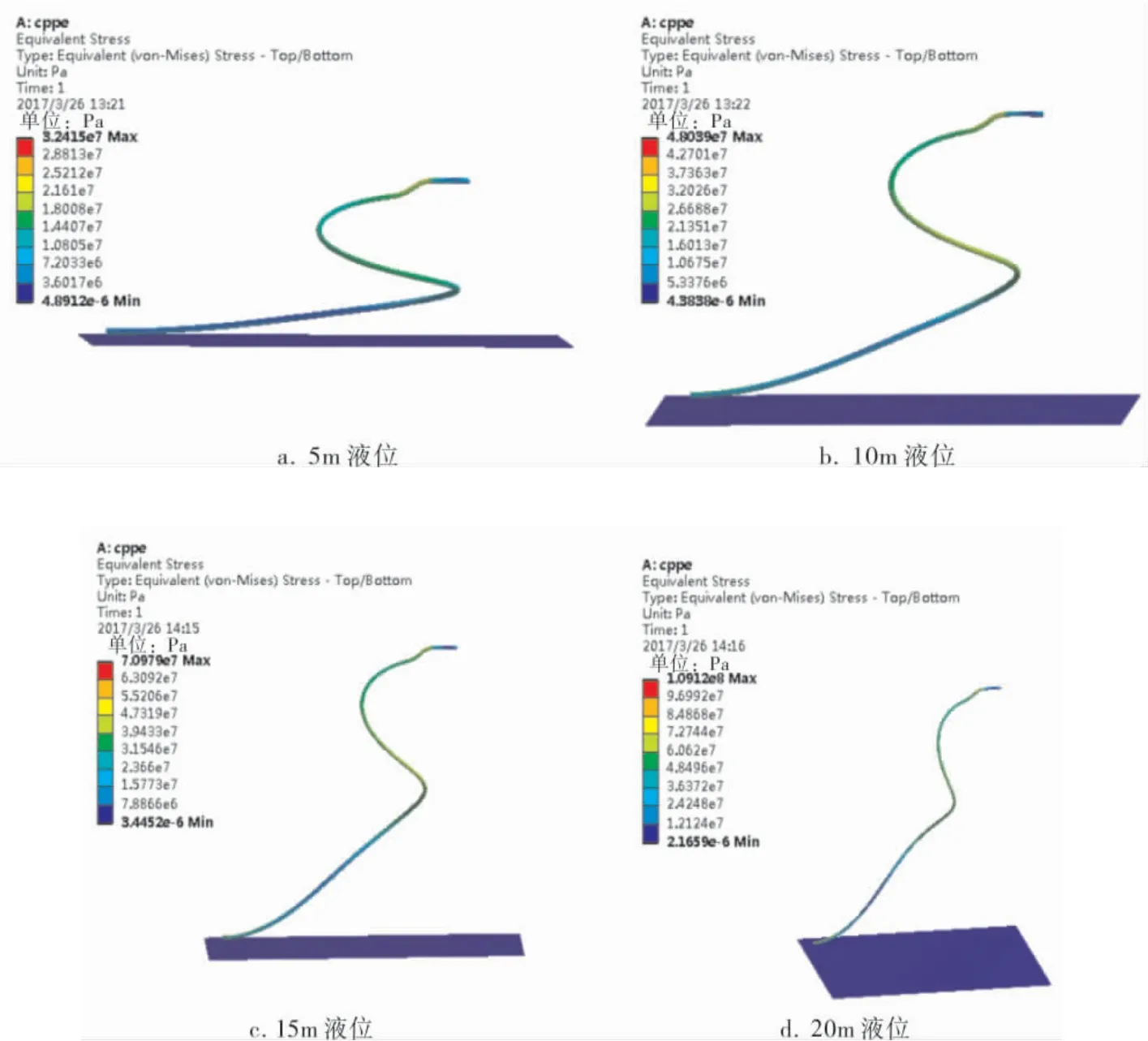

2.4旋噴沖擊軟管應力計算

旋噴沖擊作用增大軟管接頭受力, 圖11 為旋噴沖擊時不同液位軟管應力云圖,撓性軟管的應力值隨液位的升高而增大。液位為5m 時,軟管最大應力位置為浮頂接頭,浮頂接頭最大應力為32.4MPa, 罐壁接頭位置最大應力為10.8MPa;液位為10m 時, 軟管最大應力位置為浮頂接頭,罐壁接頭最大應力為35.0MPa, 浮頂接頭位置最大應力為48.0MPa;液位為15m 時,軟管最大應力位置為浮頂接頭,罐壁接頭最大應力為62.8MPa,浮頂接頭位置最大應力為70.9MPa; 液位為20m時,軟管最大應力位置為浮頂接頭,罐壁接頭最大應力為102.0MPa, 浮頂接頭位置最大應力為109.0MPa。

圖11 旋噴沖擊作用下不同液位時軟管應力云圖

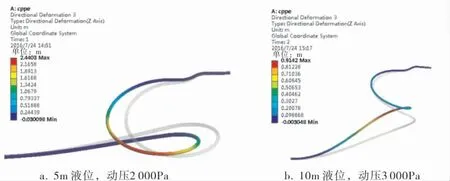

2.5旋噴動壓控制分析

旋噴沖擊易造成軟管運行軌跡偏移,旋噴和全撓性浮頂排水在設計、安裝過程中應控制軟管所受旋噴沖擊壓力值,控制措施包括:控制旋噴的流量、位置,調整浮頂集水坑的位置、調整軟管安裝位置及軟管配重等。 旋噴動壓控制分析,計算不同動壓沖擊作用下軟管的偏移距離。 根據計算結果獲得不同液位軟管所能承受的最大沖擊壓力。

根據圖12 可以看出,當液位為5m 時,沖擊壓力為500Pa,軟管偏移為 0.45m,沖擊壓力為1 000Pa,軟管偏移1.08m,沖擊壓力大于1 000Pa,軟管已經開始失穩漂移。液位5m 旋噴啟動,必需控制沖擊壓力在1 000Pa 以下, 當液位大于5m時,隨著液位高度的升高,軟管抗變形能力增大,沖擊壓力大于2 000Pa,軟管已經開始失穩漂移,因此,液位大于5m,旋噴啟動,應控制沖擊壓力在2 000Pa 以下。

圖12 旋噴沖擊作用下不同液位時軟管失穩圖

3 結論

3.1罐內動壓呈半環形分布, 環形中間區域動壓較小,浮頂排水系統應盡量安裝在環形中間區域。

3.2液位大于5m, 旋噴射流和罐壁環向動壓對排水穩定性的影響較小,旋噴開啟液位高度應控制在5m 以上。

3.3撓性軟管浮頂排水裝置安裝時, 應增加配重,配重比應控制在1:1.5 左右。

3.4旋噴沖擊作用增大軟管接頭受力,隨著液位的升高,軟管受力增大,液位20m 軟管最大應力位置為浮頂接頭, 罐壁接頭最大應力為102.0MPa,浮頂接頭位置最大應力為109.0MPa。

3.5旋噴和撓性軟管浮頂排水在設計、安裝過程中應控制軟管所受旋噴沖擊壓力值,最大沖擊壓力應限制在1 000Pa 以內, 故此應控制旋噴流量和旋噴入口尺寸和壓力。