燃機空氣濾芯設計與綜合性能測試

范嘉堃,宋坤,徐立昊,周樹輝,楊亮

(中海石油氣電集團有限責任公司,北京100028)

1 引言

燃氣輪機進氣濾芯(以下簡稱濾芯)作為進氣過濾系統的核心元件,其性能優劣將直接影響整體機組的安全運行[1]。

濾芯基材優化選型需考慮操作參數(過濾濕度、壓力、流量)及性能參數(過濾效率、壓降、容塵量、運行壽命)之間的匹配關系,因此,需要優化選型,選出適用于高濕度區域的材料作為基材,同時保證濾芯過濾效率與容塵量等綜合性能較優,因此,對于濾芯設計原則和濾芯測試系統的研究應用十分重要。

2 設計原則

2.1 濾芯在進氣系統的布置形式

濾芯在進氣系統中的安裝一般有傾斜(水平)布置和垂直布置2種型式。濾芯傾斜(水平)布置時,濾芯裝拆方便,比較適用于粉塵濃度不高的場合。濾芯垂直布置時,又可分上裝式和下裝式2種安裝形式。采用上裝式時,濾芯裝拆方便,操作人員不需要進入進氣系統箱體內操作。采用下裝式時,濾芯裝拆非常困難,因為操作人員必須進入進氣系統箱內操作。工作環境十分惡劣,濾芯垂直布置更適用于粉塵濃度較高的場合,濾芯垂直布置脈沖清灰效果比傾斜(水平)布置效果更優。

2.2 濾材過率面積的選擇

此處的過濾面積是指濾芯上濾材展開的有效面積。濾芯過長不利于脈沖清灰,濾芯波數需要針對具體結構及濾紙類型選擇最匹配的濾芯波數;進氣系統進口粉塵濃度越高,濾材折疊數則應當適當減少,折寬需要適當淺,即總體的過濾面積適當減少,這樣有利于后期的進氣過濾系統的維護保養。

2.3 過濾風速的選擇

過濾風速是指空氣通過濾材的平均速度。對于濾芯式進氣系統過濾風速一般為0.6~1.2m/min。最為理想的過濾風速為0.8m/min。當粉塵濃度較高時,可以考慮選擇較低的過濾風速,降低了過濾風速有利于提高進氣系統的過濾效率,延長濾芯使用壽命,降低工作阻力,改善通風性能,但也會影響進氣系統的造價[2]。

3 濾芯測試系統組成及原理

濾芯過濾性能測試系統是依據EN 779標準搭建的一般通風用空氣過濾器測試系統,該測試系統是目前世界上最先進的空氣過濾器測試設備,可旋轉和移動的管道部分方便測試過濾器的安裝,密封氣墊保證了測試管段的完全密封。測試系統具備高自動化,保證測試數據的準確性和重復性。

測試系統由以下部分組成:測試管段、流量控制系統、氣溶膠發生系統、氣溶膠采樣系統和壓差測量系統。

4 濾芯過濾性能測試過程

EN 779標準規定過濾器性能檢測分為3個部分:壓降測試、計數效率試驗和容塵試驗。

4.1 壓降測試

在濾芯壓降測試過程中,應移除測試管道內產生壓力損失的任何設備,包括諸如混合孔、擴散板、采樣頭之類的裝置,放置HEPA(高效)過濾器防止環境中顆粒污染過濾器,測量并記錄額定風量的25%、50%、75%、100%和125%下濾芯的壓力損失。

4.2 計數效率試驗

計數效率試驗選用DEHS多分散氣溶膠作為實驗液體,在試驗風量下,調節氣溶膠發生器產生穩定濃度的氣溶膠,濃度為0.1mg/m3,粒徑范圍為0.2~3μm。同時在被測濾芯上下游進行采樣,總共測試3次然后取均值計算計數效率,未進行過容塵試驗的濾芯的計數效率稱為初始計數效率。

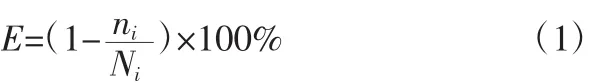

按下式計算某給定粒徑檔的效率E:

式中,ni為過濾器下游粒徑檔i的粒子數;Ni為過濾器上游粒徑檔i的粒子數。

4.3 容塵試驗

容塵試驗使用人工試驗塵,其由質量分數72%的ISO 12103-1—2016《道路交通工具 用于濾清器評估的試驗粉塵》規定的A2細塵、23%炭黑和5%棉絮組成。測試由于粉塵在濾芯上不斷沉積導致的阻力和效率變化,通入粉塵濃度設定為70mg/m3,直到濾芯阻力達到設定的終阻力值時停止試驗。

試驗開始前首先測定初始效率和阻力,第一階段發塵30g后,直到到達終阻力整個試驗過程至少需要4次大致相等的發塵,在每個階段間測定計數效率、阻力和計重效率。通過第1階段30g發塵計算初始計數和計重效率,然后通過之后各階段的測試得出整個容塵過程濾芯的效率變化情況。

容塵過程中計數效率的測定方法與初始效率的測定方法相同,發塵總質量乘以平均計重效率,即為最終給定終阻力下容塵量。

5 測試結果

試驗條件如下:(1)試驗風量:2500m3/h;(2)試驗空氣溫度:19℃;(3)空氣相對濕度:67%;(4)氣溶膠:DEHS;(5)負荷塵:ASHRAE。

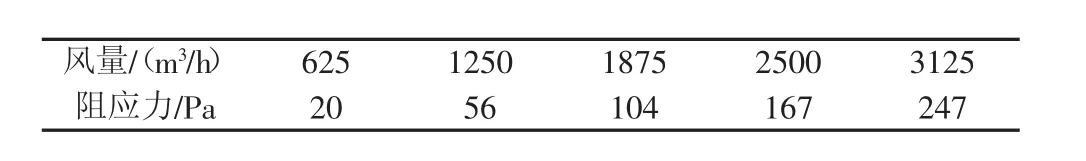

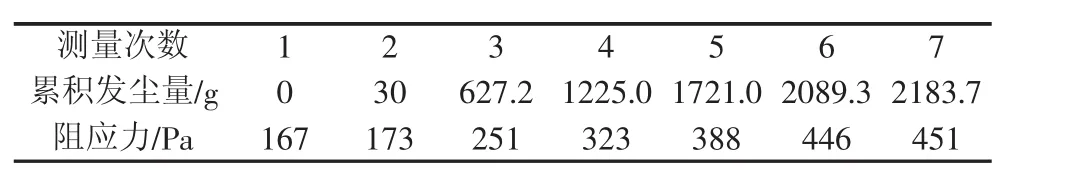

不同風量和發塵量下的阻應力如表1和表2所示。

表1 風量與阻力關系

表2 發塵量與阻力關系

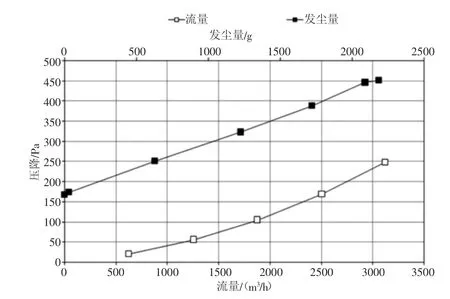

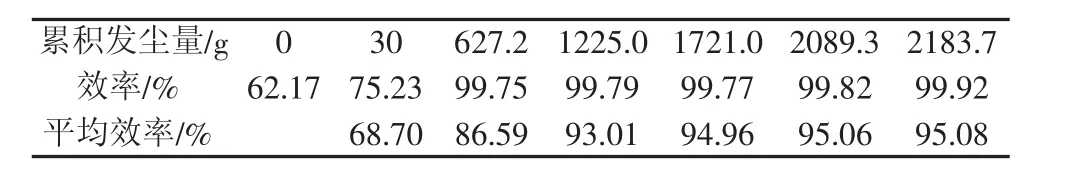

根據表1和表2結果可得到相應曲線關系如圖1。在不同發塵量下可得到0.4μm顆粒的過濾效率,如表3所示。

圖1 潔凈狀態及不同累計發塵量條件下流量與壓降關系

表3 不同發塵量下0.4μm顆粒過濾效率

6 結論

實驗濾芯為已使用過的濾芯,在額定風量2500m3/h條件下,濾芯阻力為413Pa,已接近450Pa最高終阻力,此時,濾芯的過濾效率及容塵量測試不具有實驗意義,故對于此根已使用的濾芯,僅對其額定風量下的阻力進行了測定。實驗表明,針對濾芯搭建的測試平臺,可對已使用濾芯的進行準確的測試與評價,可用于下一步進行濾材優化和改性。