強沖擊大采高綜采工作面超前支護技術*

王俊峰

(中煤西北能源有限公司,內蒙古 鄂爾多斯 017307)

0 引言

納林河二號煤礦31102工作面回采期間回風巷超前支護段頂板下沉、片幫嚴重,巷道錨索、錨桿大量失效,能量釋放事件頻繁,有強沖擊地壓風險,嚴重影響安全高效回采。因此,對強沖擊臨空巷道超前支護研究,選擇適合現場的支護方式尤為重要。

強礦壓大采高工作面超前支護多采用自移式液壓支架[1]、垛式支架[2]、單元支架[3]、自移式吸能防沖超前支架[4]等進行支護,但對強礦壓大采高臨空巷道超前支護研究較少。為此,通過對礦壓理論分析及對采動覆巖規律研究,創新性采用了“四位一體”超前支護設計,以期實現安全高效開采。

1 工程概況

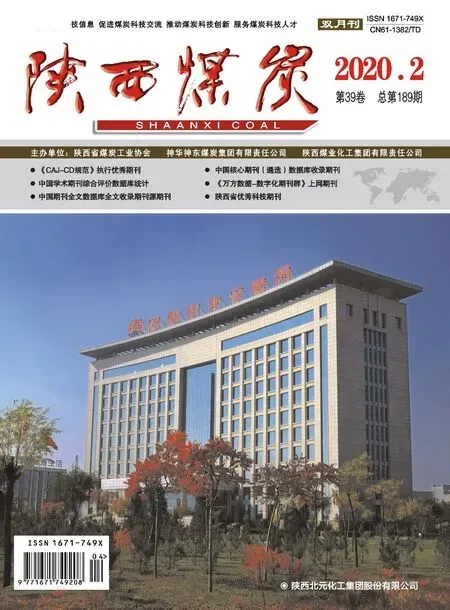

31102工作面為納林河二號煤礦第二個回采工作面,工作面長241 m,走向長度約3 070 m,煤層厚度5.5 m,為近水平煤層[5]。31102工作面北部為31101工作面采空區,區段煤柱寬度20 m,原31101工作面輔運巷沿空留巷兼作31102工作面回風巷。工作面煤層直接頂為4.7 m厚粉砂巖,老頂為15 m厚細粒砂巖,上部存在23 m厚粉砂巖。經鑒定,3-1煤及頂板具有強沖擊傾向性;31102工作面強礦壓危險等級為中等危險性,31102工作面回風巷強危險區2個,巷道整體強礦壓危險性較高,不采取針對性措施將嚴重影響高效回采及安全。圖1為31102工作面巷道布置示意圖。

圖1 31102工作面巷道布置示意圖

2 強礦壓臨空巷道超前段礦壓機理分析

針對強礦壓臨空巷道支護難題,只有對臨空巷道圍巖變形機理深入分析研究,充分掌握巷道礦壓及變形規律才能從根本上采取針對性防治措施[6]。為此,通過對臨空巷道超前支護300 m圍巖變形機理,微震監測系統、應力在線監測系統及地面沉降數據綜合分析,得出覆巖運動規律及強礦壓臨空巷道超前段礦壓機理。

2.1 臨空巷道圍巖變形機理

31101工作面回采期間,臨空巷道受一次采動超前壓力和采后覆巖側向應力作用導致31102工作面回風巷大變形,表現為頂板下沉、片幫、底鼓、支護失效。31102工作面回采期間,受二次采動超前支承壓力作用臨空巷道兩幫會再次移近,沿垂直方向產生變形,基本頂巖層進一步回轉,造成頂板下沉[7]。在上覆載荷作用下,頂煤與頂板巖層之間產生相對滑移。頂煤承受較大的剪力作用發生剪脹,造成頂板錨桿、錨索破斷。臨空巷道應力過大,經煤柱、巷道傳遞至巷道底板局部應力集中,造成巷道底板鼓起、底板滑移。如在聯巷口、吊車硐室口、構造帶附近等位置易產生應力集中,導致沖擊地壓風險較大。

2.2 臨空巷道覆巖運動規律分析

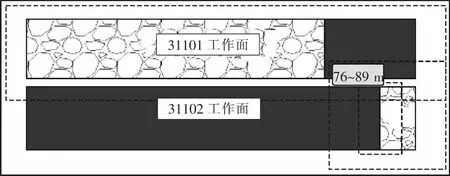

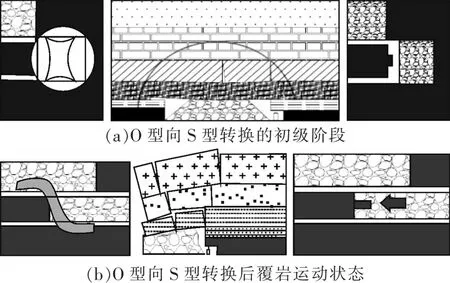

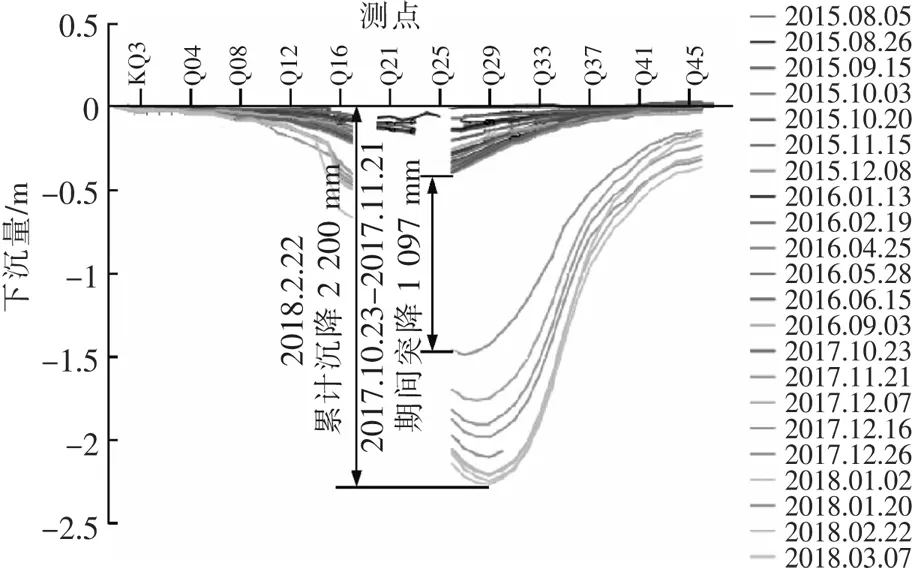

根據姜福興教授“載荷三帶”理論[8],通過理論計算結合煤層應力、微震系統監測數據,將31102工作面回采覆巖結構演化劃分為“五階段”,分別是初次來壓階段、單見方階段、O型-S型覆巖結構轉換階段、雙工作面見方階段、覆巖結構穩定階段[9](五階段覆巖規律如圖2~5所示,頂板覆巖運動情況見表1)。通過對地表沉降觀測數據綜合分析得出:二次見方期間,覆巖運動劇烈,地表快速下沉;二次見方以后,覆巖運動趨于緩慢,地表下沉速率呈下降趨勢,臨空巷道采動礦壓趨于穩定,基本與工作面礦壓顯現實際吻合(31102工作面地表沉降觀測情況如圖6所示)。

2.3 臨空巷道超前段礦壓觀測

通過應力、微震監測數據分析得出臨空巷道超前支承壓力影響范圍約280 m,此范圍為強礦壓災害防治的重點區域。微震監測數據顯示的超前影響范圍如圖7所示。

圖2 工作面初次來壓階段覆巖運動狀態示意圖

圖3 工作面單見方階段覆巖運動狀態示意圖

圖4 O型-S型覆巖結構轉換階段覆巖運動狀態示意圖

圖5 雙工作面見方覆巖運動狀態示意圖

表1 31102工作面覆巖運動“五階段”監測數據

圖6 31102工作面地表沉降觀測數據曲線

圖7 微震監測系統數據顯示的超前影響范圍

3 強礦壓臨空巷道超前支護方案設計

3.1 “四位一體”分區支護

依據微震數據分析,結合31102回風巷超前支護段現場情況,得出適合現場的“四位一體”分區控制超前支護設計,如圖8所示。

圖8 基于臨空巷道微震走向分布特征的“四位一體”分區示意圖

高頻區及其支護:高頻區位于工作面超前0~40 m,為微震頻次峰值區,覆巖裂隙發育最為劇烈,圍巖破碎,發生強礦壓顯現事件概率較高。該區域超前支護裝備需具備較大支護強度,且需對臨空巷道頂板形成有效支護,故采用高強度垛式支架進行支護。

中頻區及其支護:中頻區位于超前40~193 m,為微震頻次較高區域。該區域內發生強礦壓顯現事件1次,如采用垛式支架支護會因頻繁卸支造成頂板破碎漏頂,故該區域采用單元支架支護。

低頻區及其支護:低頻區位于工作面超前193~293 m,為微震頻次較低區域。現場未發生強礦壓顯現事件,故采用單體支護配合鉸接頂梁支護。

穩定區及其支護:穩定區位于工作面超前293 m以外,為微震頻次較低且無礦壓顯現區域。故該區域不新增補強支護,但定期進行頂板專項隱患排查。

3.2 主要支護參數確定

高頻區支護方式及關鍵支護參數確定:針對臨空巷道超前支護難題,選擇防沖抗震效果良好的垛式液壓支架作為強礦壓顯現劇烈區域的支護設備[10]。建立臨空巷道強動壓頻繁擾動力學模型,如圖9所示。通過側向支承壓力計算得,側向支承壓力最大值為63.30 MPa,相較原巖應力擴大了3.4倍。現臨空巷道煤柱側應力最大值為24.10 MPa,受采動影響煤柱應力增大了3.38倍,與理論結果基本一致。結合臨空巷道超前力學模型分析結果,得到高頻區高強垛式支架合理支護強度約為1.42 MPa。

臨空巷道超前支護(中頻區)強度的確定:基于力矩平衡關系,且不考慮巖塊之間的鉸接關系,分別建立了臨空巷道超前力學模型,臨空巷道圍巖變形預計模型以及圍巖變形量計算模型,為計算巖層回轉角,最終確定臨空巷道中頻區合理支護強度為0.42 MPa。

圖9 臨空巷道強動壓頻繁擾動力學模型

3.3 臨空巷道超前支護段具體設備布置

0~40 m:采用6臺ZZ16000/24/44型垛式超前液壓支架支護,單排布置。1#~3#為一組,4#~6#為一組。兩組垛式支架頂梁間距不大于2 500 mm。垛式支架與正幫間,支護一排懸浮式單體,單體間距1 m(頂板每根鋼梁下均支護一根單體),距正幫1.3 m,距綜采工作面不大于2 m,距單元支架不大于1 m。垛式支架頂梁距單元支架頂梁不大于1 m。0~40 m設備布置方式如圖10所示。

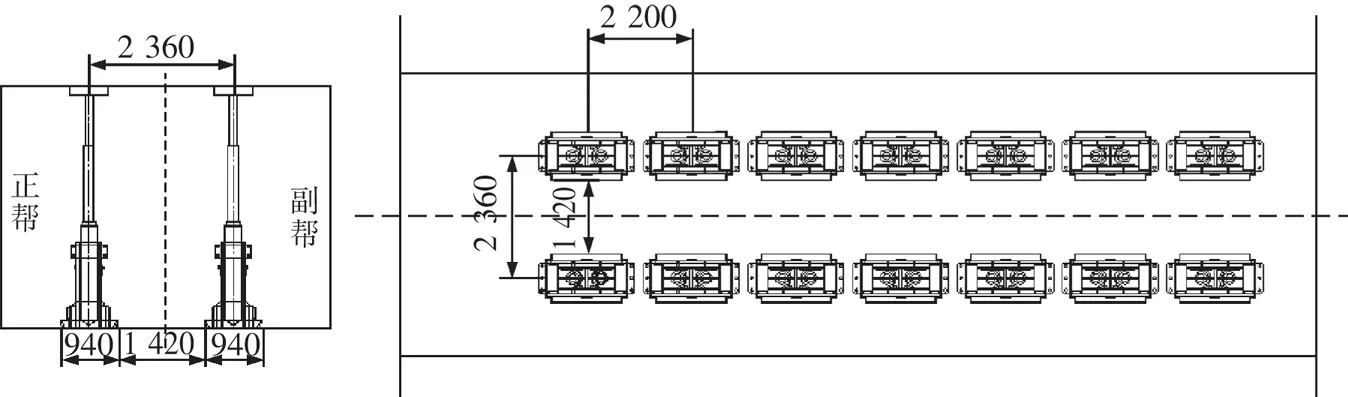

40~193 m:采用148架ZQ4000/22/44單元支架支護。采用ZQ4000/22/44型單元、雙排布置,同排正副幫單元架立柱中心間距為2 360 mm(兩排單元架底座內間距為1 420 mm),每列前后兩臺間距為2.2 m,共148架,支護距離為148/2×2.2=162.8 m。40~193 m超前支護設備布置方式如圖11所示。

圖10 臨空巷道超前0~40 m支護設備布置方式

圖11 臨空巷道超前40~193 m支護設備布置方式

193~293 m:采用液壓單體支柱+π型梁,一梁兩柱支護,鋼梁長度為4 400 mm,頂梁垂直于巷幫布置,一梁兩柱、單體梁排距為1 000 mm。單體距兩幫700 mm,支護后單體間行車寬度大于600 mm。

3.4 臨空巷道超前支護效果分析

支護效果:巷圍巖變形明顯變小,未出現嚴重冒頂、片幫事件,日均推進刀數為11.1刀,實現了安全高效生產。

強礦壓分區防治:建立了強礦壓分區防治理念,高危險區實現了“強支護、低擾動”。垛式支架立柱受沖擊載荷瞬時加載時卸壓迅速[11-12],未發生嚴重的片幫、冒頂、單元支架傾倒事件,行人通道頂板無明顯下沉,底板底鼓現象緩解,當前支護方式滿足現場使用需要。

經濟效益:采用“四位一體”分區控制超前支護,通過“周期調速、躲壓穩產”的組織生產,日均推采11.1刀,月均產量提升,經濟效益顯著。

4 結論

(1)對臨空巷道圍巖變形理論及現場圍巖應力、微震監測、地面沉降數據綜合分析,將工作面覆巖運動劃分“五階段”(即初次來壓階段、單見方階段、O型-S型覆巖結構轉換階段、雙工作面見方階段、覆巖結構穩定階段),確定各階段覆巖運動規律,是臨空巷道超前支護段支護設計的關鍵基礎工作。

(2)根據強礦壓大采高臨空巷道超前支護段微震監測結果頻率分段,在礦壓高頻段采用垛式支架進行高強度支護,中頻段采用雙排單元支架支護,低頻段采用常規單體支護,形成科學“四位一體”分區控制超前支護技術,具有抗沖擊能力強,有效控制圍巖變形,減少巷道維護工作的特點,保障了現場安全,實現了高效回采,經濟效益明顯,具備較強的推廣應用價值。