栓接U肋鋼箱梁考慮對接偏差的疲勞性能及改進方法研究

李傳習,馮 崢,王文強,陳卓異,柯 璐

(1.長沙理工大學 橋梁工程安全控制教育部重點實驗室,湖南 長沙 410004; 2.佛山市路橋建設有限公司,廣東 佛山 528303)

0 引言

正交異性鋼橋面板疲勞開裂是該類鋼橋使用一段時間后常出現的問題[1-2],U肋縱向對接接頭部位是其疲勞易損部位之一[3-8]。早期鋼箱梁面板U肋對接往往采用嵌補段焊接連接,因襯墊板與U肋壁板不密貼、定位點焊下銹蝕不易清除、對中偏差、仰焊焊接質量不容易保證等,多座橋梁在該焊縫部位出現較為嚴重的疲勞開裂問題[8-11]。文獻[8]認為解決閉口縱肋焊接接頭疲勞問題最好的方法就是面板焊接、縱肋高強螺栓連接(即栓接U肋)。近些年,歐美等應用正交異性鋼箱梁技術比較成熟的國家也開始采用這一連接方式[12]。我國在南京二橋首次采用了栓焊連接[13],隨著認識的加深,栓焊連接得到了國內越來越多的專家學者認可,被應用于杭州灣跨海大橋[14]、港珠澳大橋[4,7]、沱江四橋等新修建的大跨度橋梁中。

雖然,文獻[15]對無對接偏差的正交異性橋面板栓焊接頭的疲勞性能進行了研究,發現拼接板是其受力的薄弱環節,易在內側拼接板中間區域下緣產生疲勞裂紋,但尚未有文獻比較或者深入比較正交異性橋面板栓焊接頭與全焊接頭的疲勞性能。

由于任一U肋縱軸線的平面位置受定位精度和焊接變形的影響,相鄰節段鋼箱梁面板U肋往往會存在水平面內對接位置偏差(本研究簡稱對接偏差)。盡管工廠制造普遍采用自動化、智能化、模塊化的生產方式,但由于下料環境溫度、焊接殘余變形等影響,鋼箱梁節段施工現場對接仍不時出現1~6 mm 的對接偏差,某新建斜拉橋最大偏差甚至達到了9 mm。該偏差必然引起輪載應力改變。文獻[16]對具有對接偏差的全焊接頭(非栓焊接頭)進行了研究,發現縱肋對接偏差與焊接質量相比對其疲勞性能的影響更不利。

根據規范[17]要求,采用栓接方式的U肋對接偏差超過3 mm時,需要根據實際測量的偏差尺寸,在栓接的U肋側邊加設填充鋼板,才能使用鋼板進行拼接。而該種連接方法產生的疲勞問題相關規范還未明確說明[17-19],有關研究還未涉及。

相關規范已在大量疲勞試驗與實橋疲勞相關信息匯集的基礎上,給出了相應細節的疲勞壽命曲線[18-19]。在疲勞壽命曲線已知和車輛荷載(含作用次數)一定的情況下,正交異性橋面板各細節的疲勞主要與不利輪載應力的大小(因這些細節影響線短,不利輪載應力值即為應力幅[5])有關。因此,結合已有的疲勞壽命曲線(規范給出),通過不同對接偏差下U肋栓接鄰近區和無對接偏差下非栓接鄰近區的不利輪載應力(即疲勞應力)分析,可考察相應疲勞性能或其優劣(亦即相應疲勞壽命的長短)。

本研究以某大橋為工程背景,利用ABAQUS分析上述不利輪載應力,并考察相關疲勞性能及影響,并研究改進措施。

1 工程概況

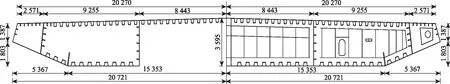

2016年通車的佛山某獨塔斜拉橋跨徑布置為(135+260)m,雙向八車道,主梁鋼箱梁采用PK型斷面,材料為Q345qc鋼材。標準斷面高3.58 m,寬40.54 m,頂板厚16 mm,底板厚14 mm,橫隔板厚12 mm,加強橫隔板厚16 mm,中縱腹板厚 14 mm,邊縱腹板厚14 mm,橫隔板間距為3 m。縱向U肋斷面為300 mm×280 mm×8 mm,中心距為 600 mm,標準斷面如圖1所示。鋼箱梁段對接處所在橫截面距相鄰橫隔板均為1.5 m。鋼箱梁段之間采用栓焊連接(參見圖2),即:除頂板U肋采用拼接板栓接連接,梁段其余連接均為焊接。U肋對接間距16 mm。拼接板設計尺寸為536 mm(長)×180 mm(寬)×12 mm(厚),選用Q345qc鋼材。連接用螺栓采用M22摩擦型高強螺栓,性能等級為10.9 S,螺栓孔直徑為24 mm,螺栓預緊力為190 kN。

圖1 鋼箱梁標準斷面圖(單位:mm)Fig.1 Standard cross-section of steel box girder(unit:mm)

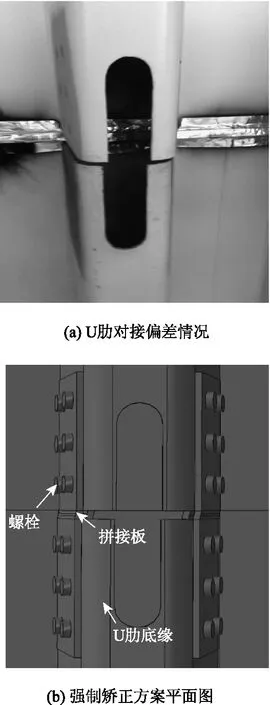

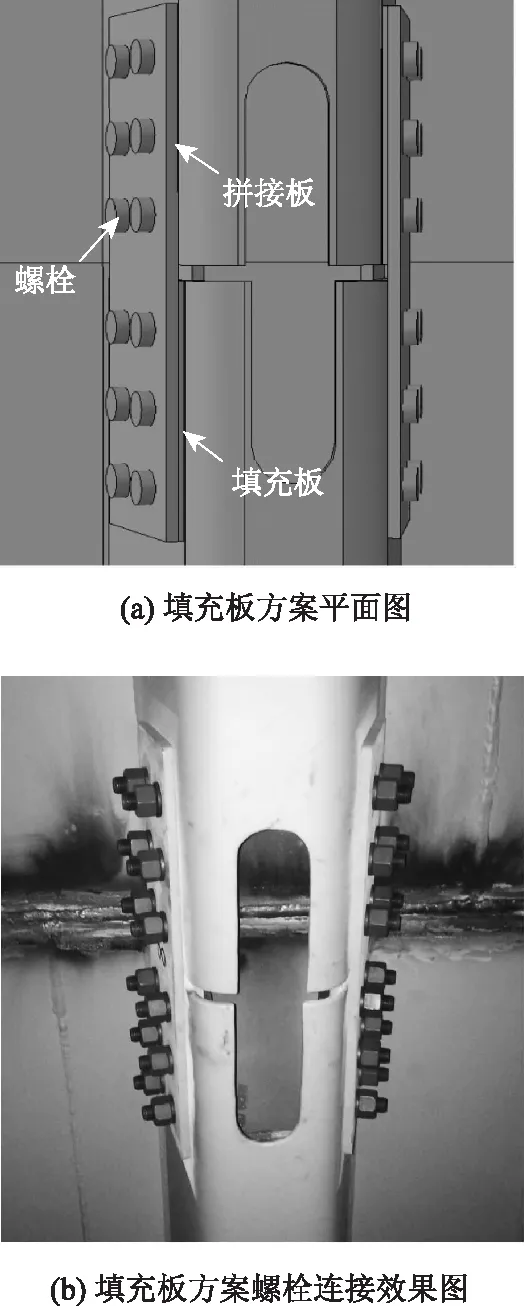

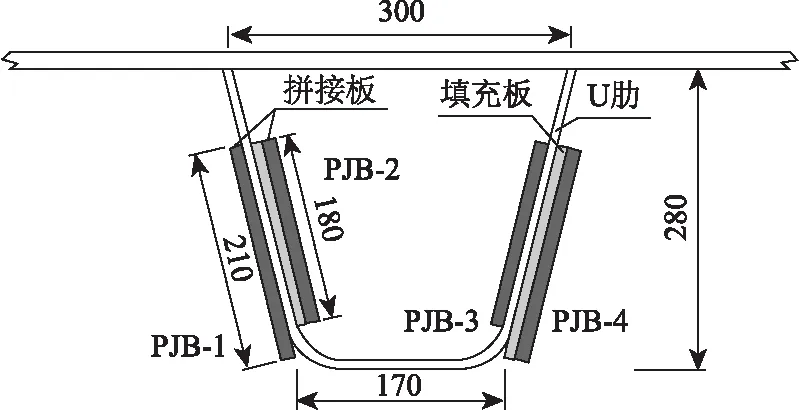

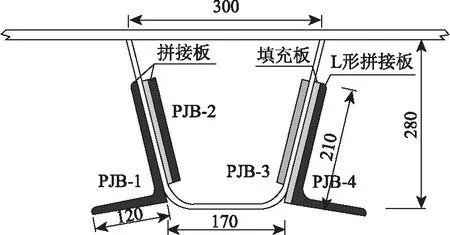

該橋相鄰鋼箱梁節段連接安裝時,頂板U肋對接部位出現了水平面內的位置偏差,偏差1~6 mm的現象比較普遍,個別點偏差達9 mm,如圖2(a)所示。為此,施工方提出并經設計、監理等建橋各方參與的專家咨詢會認可的處理方案。該方案的拼接板設計尺寸均保持不變,對于偏差1~3 mm的部位,按規范[17]采用通過螺栓擰緊強制矯正進行連接(簡稱拼接板設計尺寸的強制矯正方案),見圖2(b);對于偏差超過3 mm的部位,在U肋內外表面使用材質相同尺寸為260 mm(長)×180 mm(寬)的鋼板進行填充(填充板厚度據偏差大小而定),填充后再用拼接板進行連接(見圖3)(簡稱拼接板設計尺寸的填充板方案);當偏差等于3 mm時,既可采用拼接板設計尺寸的強制矯正方案,也可采用拼接板設計尺寸的填充板方案。因上述3種情況拼接板均采用原設計尺寸,故處理方案統稱為拼接板設計尺寸的處理方案。

圖2 U肋錯位情況及強制矯正方案示意圖Fig.2 Schematic diagram of U-rib dislocation and compulsory corrective scheme

為方便表述各拼接板的疲勞應力差異,將拼接板從左至右依次編號為PJB-1~PJB-4(見圖4)。

2 拼接板設計尺寸方案的有限元模型及加載方式

2.1 有限元模型

為了分析栓接U肋處U肋腹板及拼接板的輪載應力,選取標準斷面長12 m的梁段(一端距離U肋對接位置4.5 m,另一端距離U肋對接位置7.5 m)進行有限元分析。邊界條件為約束鋼箱梁兩端,一端約束節點DX,DY,DZ3個方向平動自由度,另一端僅約束節點豎向位移。有限元分析采用以下假定:(1)板件處于彈性范圍,不考慮其材料非線性和幾何非線性;(2)焊縫部位材料的物理特性與母材相同;(3)不考慮螺栓松動滑移。

圖3 U肋對接偏差填充板方案示意圖Fig.3 Schematic diagram of filler plate scheme for connection deviation of U-ribs

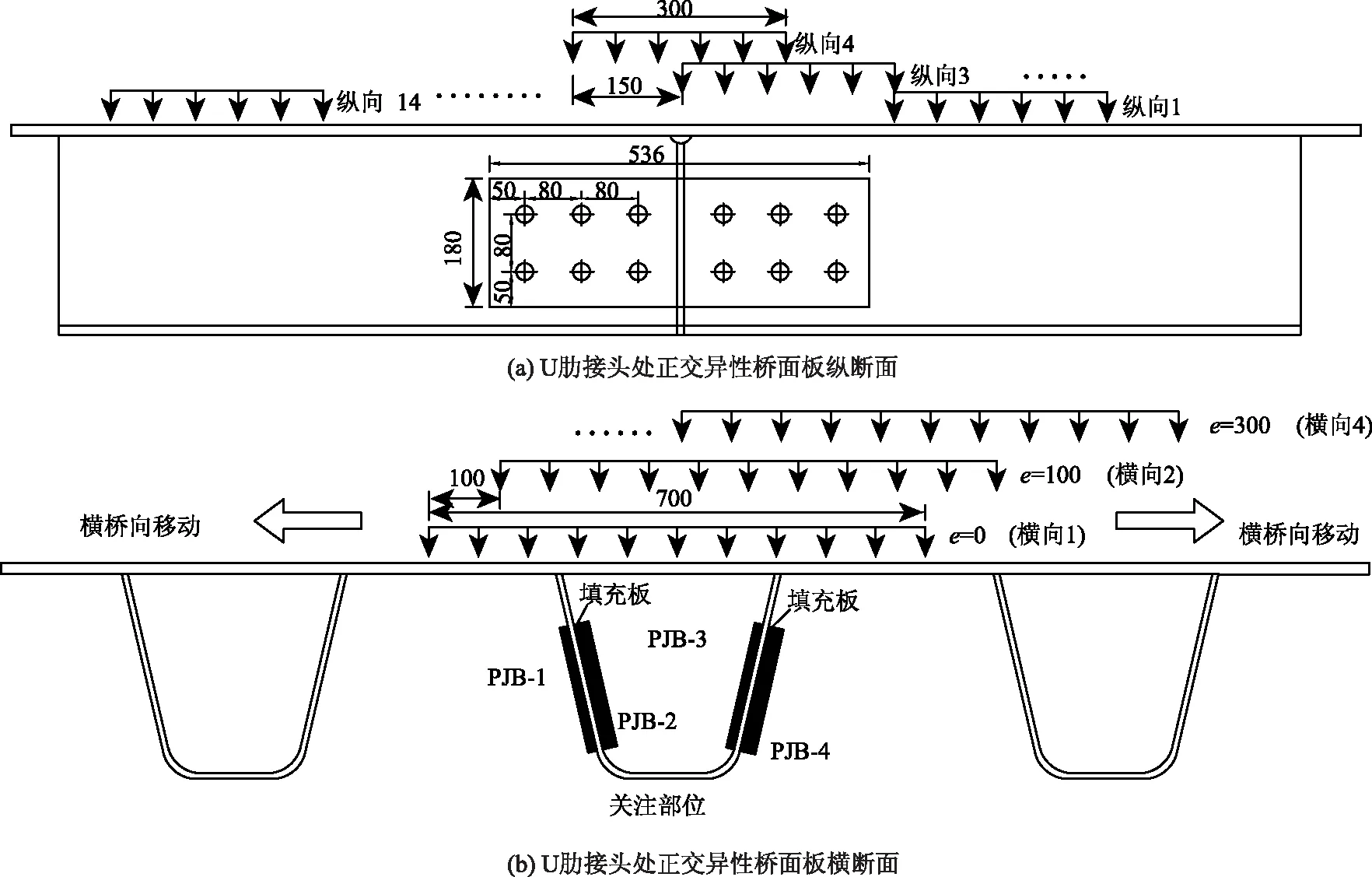

圖4 拼接方式及縱橫向加載位置(單位:mm)Fig.4 Connection method and longitudinal and lateral loading positions (unit:mm)

針對頂板U肋的對接偏差情況,建立6組有限元模型,即模型Ⅰ~Ⅵ。模型Ⅰ~Ⅴ分別對應U肋對接偏差9 mm(最大偏差情況)、偏差6 mm、偏差4 mm、偏差3 mm及偏差0 mm(未偏差)的拼接板設計尺寸的填充板方案(偏差為0時,填充板厚度為0,即無填充板),模型Ⅵ對應偏差 3 mm 的拼接板設計尺寸的強制矯正方案。各有限元模型的單元類型、單元尺寸以及接觸面模擬方式如下:

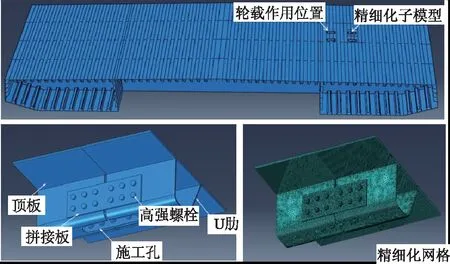

圖5 鋼箱梁有限元模型Fig.5 Finite element model of steel box girder

梁段非關注部位采用S4R殼單元(圖5),整體網格尺寸為300 mm;為了得到關注部位的精確應力幅,在各模型U肋對接部位前后各取500 mm建立精細化子模型,其中U肋、頂板、填充鋼板及拼接板采用C3D8R實體單元,網格尺寸細化為3 mm,并保證各板件沿板厚方向至少具有3層網格,螺栓尺寸劃分為2 mm,網格層數根據螺栓長度而定;板殼單元與實體單元之間通過共節點的方式相連,并設置適宜的網格尺寸使二者連接平順,協調受力。拼接板與U肋腹板之間、填充板與U肋腹板之間通過Interaction模塊中surfuce to surfuce contact(standard)方式模擬接觸問題,即接觸面切線方向采用庫倫摩擦,摩擦系數取0.45,法向方向為硬接觸,螺栓預緊力通過螺栓單元截面力施加。因摩擦型螺栓連接界面間不容許有滑移[17],且板厚較小,故將所有螺栓與拼接板之間、填充板與拼接板之間的接觸方式簡化為節點耦合方式模擬(計算規模相對較小)。

按上述劃分和選取方式所得模型Ⅰ~Ⅵ的節點總數分別為1 231 991,1 129 624,1 012 645,975 251,959 859, 965 262;單元總數分別為1 045 135,949 190,853 573,824 529,798 758,785 296;其中C3D8R單元數分別為889 531,786 401,684 025,665 231,648 052,652 984。

2.2 加載方式

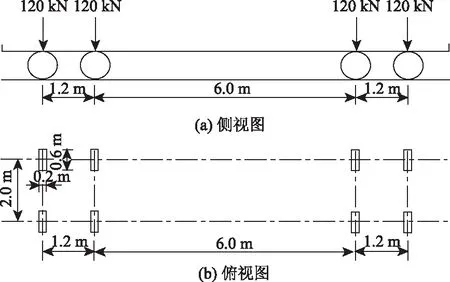

橋梁結構的疲勞損傷與應力幅大小有關,而應力幅主要由車輛荷載引起。研究表明[20],正交異性鋼橋面板在輪載作用下,其荷載效應是局部的,關鍵部位的應力影響線較短。因此本模型僅需考慮2軸、4個輪載的作用。采用《公路鋼結構橋梁設計規范 JTG D64—2015》(簡稱《公路鋼橋規》,下同)的單車疲勞荷載模型(圖6)計算疲勞易損細節的應力幅。標準疲勞車軸重120 kN,單輪重為60 kN,按45°擴散角考慮鋪裝層荷載擴散效應,擴散后輪載作用范圍為0.7 m×0.3 m,橫向輪距2.0 m,軸距1.2 m。

圖6 《公路鋼橋規》疲勞荷載模型ⅢFig.6 fatigue load model Ⅲ in Specifications for Design of Highway Steel Bridge

為了得到考察對象的最不利加載位置,車輪加載時,車輪橫向位置有7種,即輪載中軸線位于被考察栓接U肋正上方(見圖4(b)),為橫向位置1(e=0),以此為基準往橫橋向左右分別移動100,200,300 mm,即得到車輪另外6個橫向位置(由于4塊拼接板之間有一定的間距,為了得到各拼接板應力變化歷程,比規范[19]多增加了2個位置)。如圖4(b)所示,車輪向左移e為負、右移為正,當e=-100~-300 mm 時加載位置分別命名為橫向5~橫向7。車輪的縱向位置有14種情況(如圖4(a))所示,即縱向1~10以150 mm為間距進行移動,縱向11~14以300 mm 為間距進行移動。其中,縱向4位于栓接U肋正上方。計算工況包括縱向位置4時的各橫向位置工況(共7個),其他縱向位置時的e=0,±100,±200 mm各橫向位置工況共13×5=65個。

3 拼接板設計尺寸處理方案的栓接U肋輪載應力及抗疲勞能力

計算所得各工況的U肋及拼接板的應力結果表明,橫向1(e=0)、縱向4為最不利加載位置(車輪作用在U肋對接接頭正上方)。下面給出的均是車輪荷載位于橫向1、縱向4的相應計算結果。

3.1 輪載應力最不利位置與等效應力幅

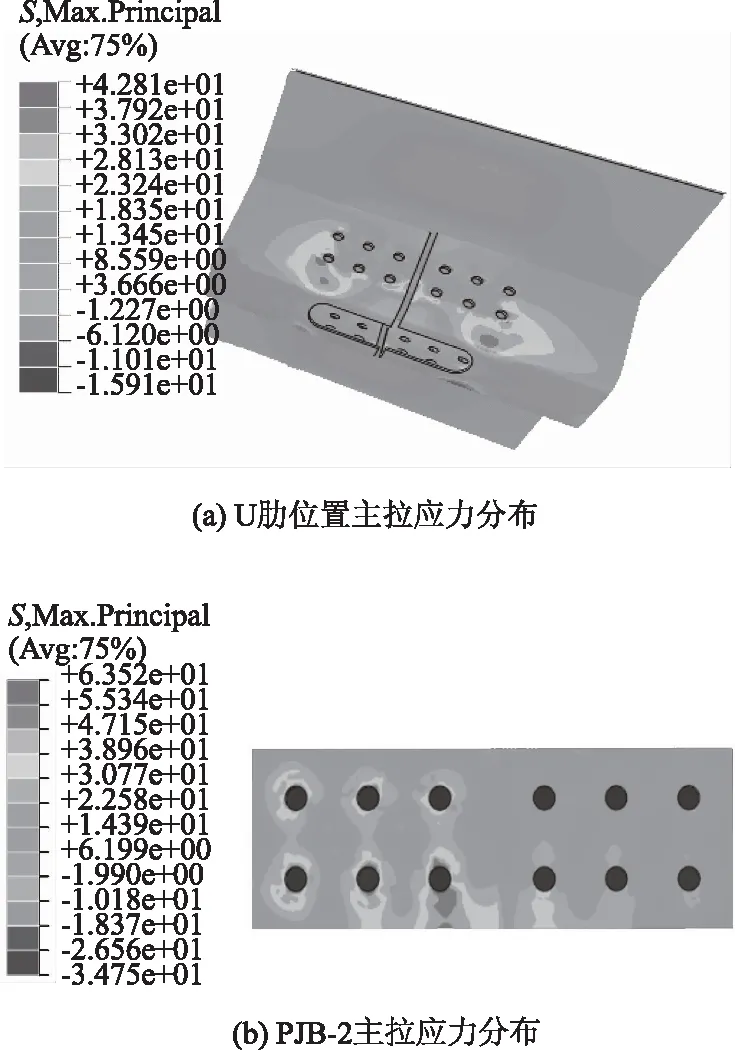

限于篇幅,僅以模型Ⅱ為例說明栓接接頭應力分布最不利受力位置及等效應力幅。圖7給出了栓接處U肋腹板最不利層(即最內層)及拼接板最不利層(即與腹板緊鄰的層)的應力云圖,其中圖7(a)表示U肋腹板應力分布,圖7(b)以PJB-2為代表表示拼接板部位的應力分布(圖中拼接板左側部位與U肋腹板直接相連,右側部位通過填充板與U肋腹板相連)。

圖7 模型Ⅱ(偏差6 mm)各構造細節應力云圖(單位:MPa)Fig.7 Stress nephograms of structural details in model Ⅱ(6 mm deviation)(unit:MPa)

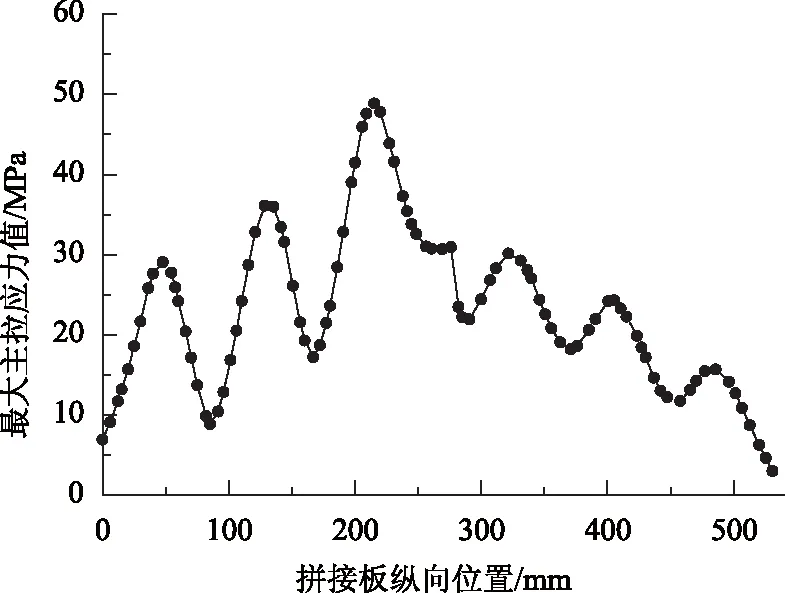

在圖7(a)中U肋腹板最大主拉應力(也是正應力,下同,略)為42.8 MPa,在圖7(b)中拼接板最大主拉應力為63.5 MPa,主應力方向近似沿縱橋向方向。由圖7(a)還可見,U肋腹板上應力集中分布在U肋與拼接板接觸邊緣處以及下緣內側兩螺栓孔中間區域,應力極大值出現在與拼接板下緣尖角接觸部位。由于二者差值較大,栓接處U肋腹板應力不再關注。4塊拼接板中內側拼接板最不利應力要大于外側,且在PJB-2處達到最大值。圖8給出了拼接板(PJB-2)下緣內側的應力分布情況。圖中橫坐標表示拼接板底緣的縱向位置,由左端點往右端點遞增,其中0,536 mm分別表示拼接板的左右端點;50,130,210,326,406,486 mm分別對應各高強螺栓軸心位置;268 mm表示拼接板底緣中點。

圖8 模型Ⅱ拼接板縱向應力分布情況Fig.8 Longitudinal stress distribution of splice plate in model Ⅱ

從應力變化曲線可以看出:拼接板應力值較大區域集中在各螺栓孔附近,且在無填充板側緊靠接頭第一排螺栓孔附近應力達到最大值(不利點);整體上應力分布縱向由中間向兩邊遞減,且左側(無填充板)應力峰值大于右側(有填充板側),有填充板的右側拼接板相當于增加了自身厚度,厚度的增加降低了拼接板應力幅水平。

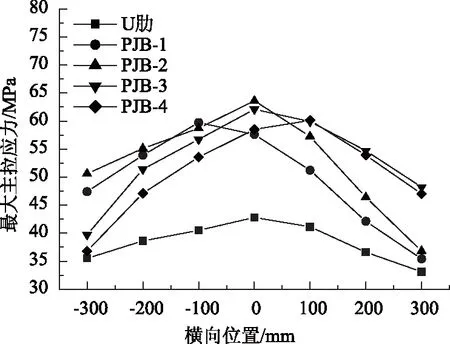

車輪縱向位置位于縱向4,橫向位置分別為橫向1~橫向7時的U肋、4塊拼接板各自不利點的主拉應力見圖9。

圖9 模型Ⅱ U肋及拼接板在輪載橫向作用下最大主拉應力Fig.9 Maximum principal tensile stresses of U-rib and splice plates under transverse wheel load in model Ⅱ

根據Miner線性累積損傷準則,考慮輪載橫向分布概率,可得出U肋及拼接板的等效應力幅ΔσE。限于篇幅,在此僅以PJB-2為例進行說明。計算公式參見《公路鋼橋規》[19]。

(1)

式中,ΔσPJB-2為PJB-2處的等效應力幅;Pi為車輪橫向位置概率分布系數;Δσi為各橫向位置關注部位的最大主拉應力值。

模型Ⅰ,Ⅲ,Ⅳ,Ⅵ的最不利輪載應力位置及各關注部位沿縱橋向的應力分布情況與模型Ⅱ相似。其中模型Ⅴ因無填充板而結構對稱,應力分布亦對稱。

3.2 各模型最不利工況輪載最大主應力

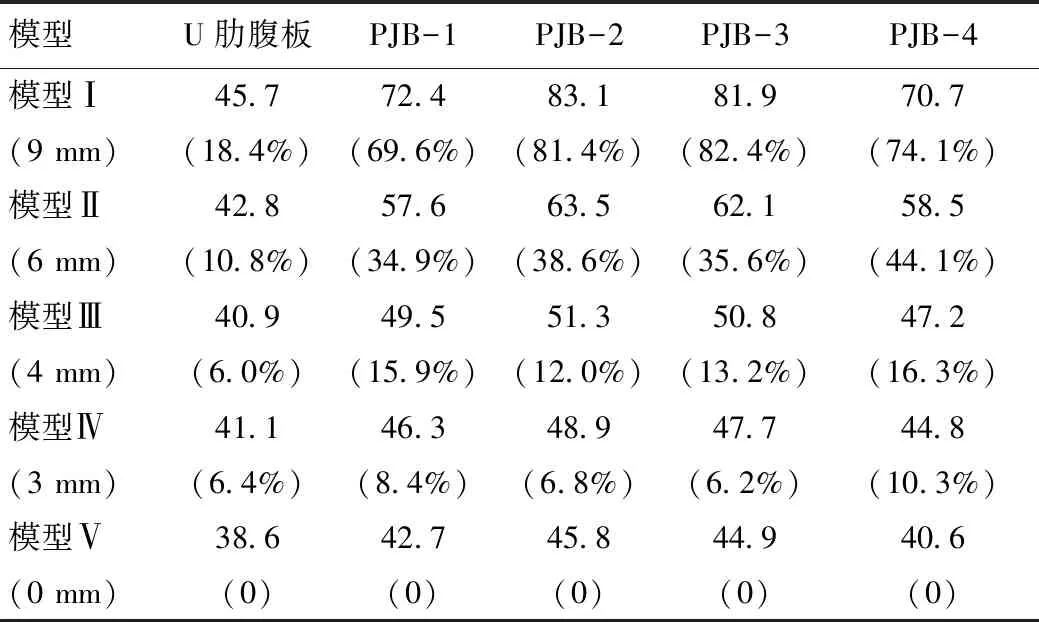

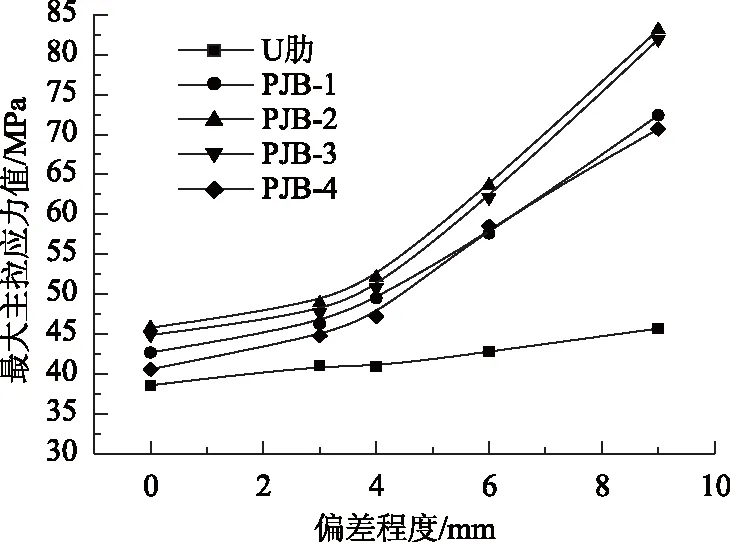

各模型U肋及拼接板最不利工況(橫向1,縱向4)的最大主拉應力值見表1,模型Ⅰ~模型Ⅴ各構造細節隨對接偏差程度的應力變化曲線見圖10。

表1 各模型U肋栓接接頭構造細節最大主應力情況(單位:MPa)Tab.1 Maximum stresses of structural details of bolted U-rib joint in each model(unit: MPa)

注: 表中括號內數值表示各模型相對于模型Ⅴ的最大主應力增長情況。

由表1可見,U肋對接偏差9 mm,較未偏差情況下U肋腹板應力值增加了7.1 MPa。其原因為對接偏差過大,使力流不順暢,造成U肋與拼接板接觸邊緣應力增大。

圖10 各構造細節隨U肋偏差程度應力變化曲線Fig.10 Curves of stress of structural details vs. of U-rib connection deviation

由圖10可見,各拼接板最大應力遠大于U肋腹板。當對接偏差9 mm時,受力最不利的拼接板(PJB-2)的最大主拉應力值為83.1 MPa,最大主拉應力值較未出現偏差時的45.8 MPa增大了81.4%;偏差6 mm 時,最大主拉應力值63.5 MPa較未出現偏差時的值增大了38.6%;偏差3 mm(填充板方案)時的最大主拉應力值48.9 MPa較未出現偏差時的值增大6.8%。隨偏差增大,各拼接板和U肋腹板不利點應力增大。當U肋偏差在3 mm以下時,U肋及拼接板的應力值增長緩慢,當偏差超過3 mm時,拼接板應力值隨偏差增大呈非線性急劇上升。

3 mm偏差的填充板方案(即模型Ⅳ)U肋腹板最大主拉應力為41.1 MPa,拼接板最大主拉應力為48.9 MPa;3 mm偏差的強制矯正方案(即模型Ⅵ)U肋腹板最大主拉應力為41.8 MPa,拼接板最大主拉應力為50.2 MPa。在兩種方案連接下,U肋主應力分布及大小幾乎一致,采用強制矯正方案的拼接板主應力值要略大于設填充板的方案,但相差不超過3%。考慮到填充板方案相對工藝較多,耗材較大,水平對接偏差1~3 mm的部位采用強制矯正的方案更為合理。

3.3 基于《公路鋼結構橋梁設計規范》(JTG D64—2015)的疲勞驗算

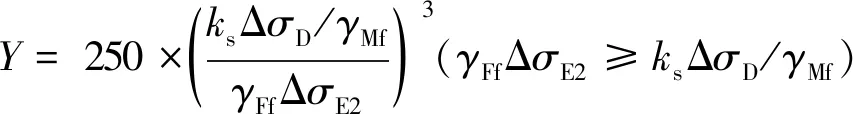

基于《公路鋼橋規》的U肋及拼接板的抗疲勞驗算公式為:

(2)

式中,γFf為疲勞荷載分項系數(取1);Δφ為放大系數(取0);Δσc為疲勞細節類別,即200萬次的疲勞強度(200萬次的容許疲勞應力幅)(采用摩擦型高強度螺栓連接的雙面對接接頭,據《公路鋼橋規》附錄C,其值為110 MPa);ΔσE2為按200萬次常幅疲勞循環換算得到的等效應力幅;γ為等效損傷系數γ=γ1γ2γ3γ4(按《公路鋼橋規》考慮損傷效應系數、交通流量系數、設計壽命影響系數、多車道效應系數后,本計算γ取值為2);σpmax,σpmin分別為疲勞荷載模型最不利加載的最大和最小正應力;ks為尺寸效應折減系數(取1);γMf為疲勞抗力分項系數(取1.15)。

考慮輪載橫向位置的概率分布,按《公路鋼橋規》5.5.7條(參考見式(1))得到各模型最不利拼接板(PJB-2,見圖4)、U肋腹板最大應力的等效應力(幅)ΔσE(見表2)。由式(2)檢算其抗疲勞的富余量,并按規范5.5.8條檢算其疲勞壽命。式(2)兩邊相等時的疲勞壽命按100 a計,則式(2)左邊等于(ksΔσD)/γMf時的疲勞壽命為250 a(100 a×500萬次/200萬次=250 a;常幅疲勞極限ΔσD為500萬次的疲勞強度),當γFfΔσE2大于(ksΔσD)/γMf時,參見《公路鋼橋規》5.5.8條,壽命與應力幅比值3次方成反比,即:

(3)

當γFfΔσE2小于(ksΔσD)/γMf時,壽命與應力幅5次方成反比,即:

(4)

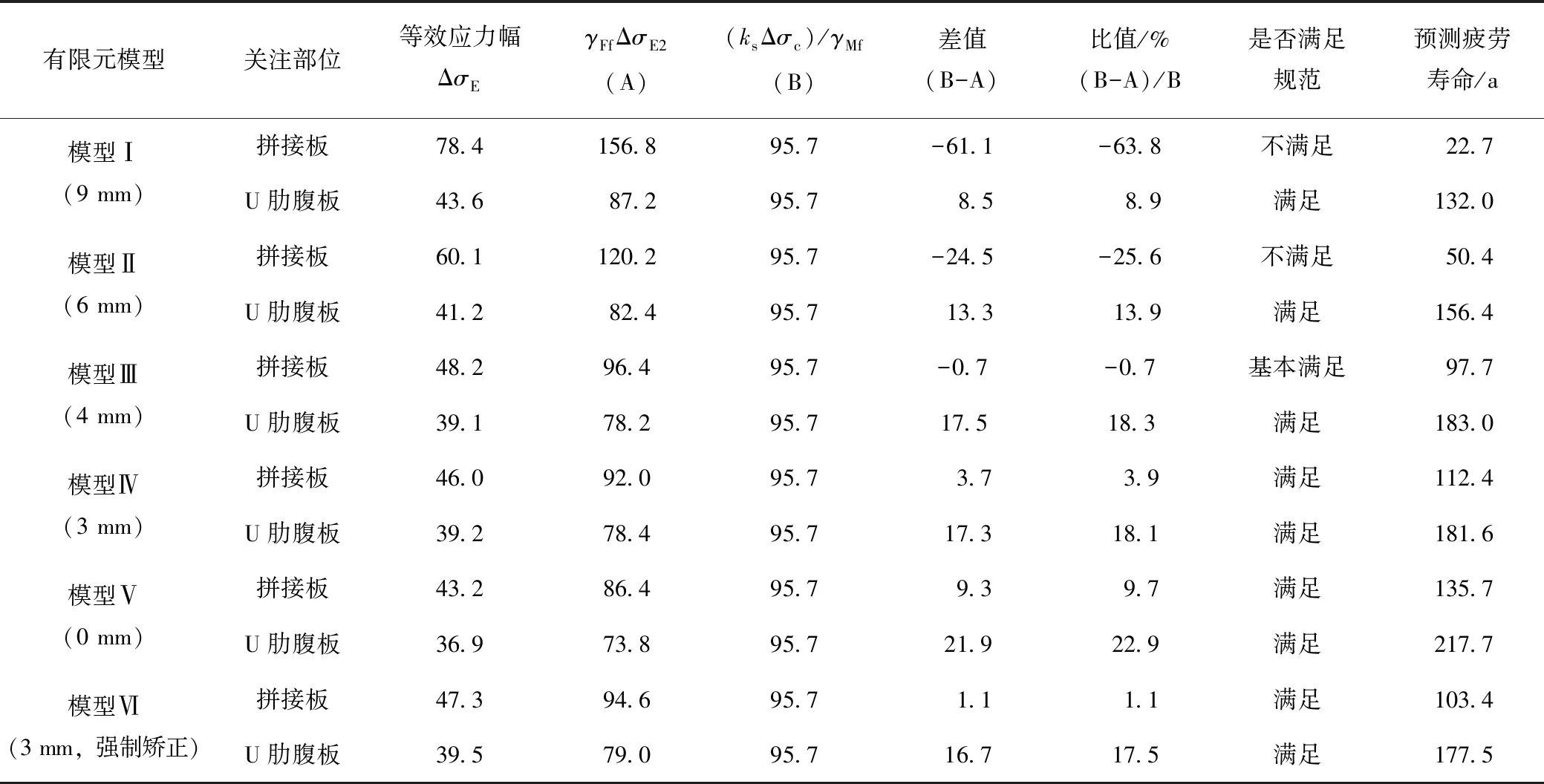

計算結果見表2。

從表2結果可以看出,U肋對接偏差在4 mm以內時,U肋腹板及拼接板的疲勞應力幅均滿足《公路鋼橋規》中的疲勞強度要求,疲勞壽命接近或超過設計壽命。偏差程度超過4 mm時,U肋腹板應力幅能滿足規范要求,但拼接板疲勞應力幅不滿足要求,與規范標準差距較大(最大相差63.8%),特別是偏差9 mm時,其預測疲勞壽命僅22.7 a,遠未及設計要求。

4 非栓接鄰近區頂板U肋輪載應力及不同連接方式下U肋疲勞性能比較

U肋連接方式主要有嵌補段焊接連接和高強螺栓連接。顯然,在車輛荷載(含作用次數)完全相同情況下,其抗疲勞性能或者其優劣(或者疲勞壽命)可根據“應強比”,即輪載等效應力幅與常幅疲勞極限比值(ΔσE/ΔσD)的大小來判斷。“應強比”越小,相應連接方式的抗疲勞性能越佳。

表2 各模型構造細節疲勞強度驗算(單位:MPa)Tab.2 Fatigue strength checking of structural details in each model (unit:MPa)

由上文可知,栓接U肋疲勞細節為110,其常幅疲勞極限ΔσD=(2/5)1/3Δσc=81.05 MPa,無對接偏差的栓接U肋(模型Ⅴ)中的U肋腹板的等效應力幅為36.9 MPa,其“應強比”為0.455,拼接板的等效應力幅為43.2 MPa,其“應強比”為0.533。而采用嵌補段焊接連接,根據文獻[10]U肋的疲勞強度等級相當于Eurocode規范的71類細節,其常幅疲勞極限為52.3 MPa。對非栓接鄰近區U肋(相當于焊接連接U肋的嵌補段,其焊縫質量與母材相同)展開疲勞性能研究,關注部位選取為與圖5中模型關注栓接接頭縱向中軸線對稱的位置。在輪載作用下其U肋腹板的等效應力幅為24.6 MPa,其“應強比”為0.470。相比較而言,栓接U肋“應強比”小于嵌補段U肋,但拼接板的“應強比”要大于嵌補段U肋。在理想狀況下(即不考慮對接偏差及焊接缺陷)栓接U肋中的U肋腹板的抗疲勞性能要稍優于嵌補段焊接連接,但拼接板的疲勞壽命低于嵌補段焊接連接。當對接偏差達到或超過6 mm時,背景工程中拼接板疲勞壽命將遠低于嵌補段焊接連接U肋。

5 對接偏差較大情況下拼接板尺寸的改進

5.1 增加拼接板寬度

頂板U肋對接偏差使拼接板受力增大,施工手孔削弱了原結構的剛度。對接偏差超過4 mm后,采用尺寸為536 mm(長)×180 mm(寬)×12 mm(厚)的鋼板進行拼接,拼接板抗疲勞性能不能滿足要求。針對這一情況對原處理方案加以改進。考慮到在U肋腹板內側施工不便,將模型Ⅰ、模型Ⅱ外側拼接板的寬度往U肋下緣方向增寬30 mm,而內側拼接板及填充板尺寸和位置不加以改變(方案A(圖11))。改進后模型的單元類型、劃分方式、接觸面模擬、加載方式等與圖5相同,改進后模型Ⅰ單元總數為1 061 913,模型Ⅱ單元總數為968 386,計算結果均收斂良好。

圖11 方案A示意圖(單位:mm)Fig.11 Schematic diagram of scheme A(unit:mm)

板寬的增加使栓接接頭局部區域剛度提高。在該改進方案下,模型Ⅱ拼接板不利點應力峰值由63.5 MPa降為50.3 MPa(等效應力幅由60.1 MPa降為47.1 MPa),降幅達到20.8%(21.6%),改進效果明顯,按3.3節所述方法進行疲勞強度驗算,滿足強度要求。模型Ⅰ拼接板不利點應力峰值由改進前的83.1 MPa降為60.9 MPa(等效應力幅由78.4 MPa降為57.9 MPa),降幅達到了26.7%(26.1%),但將改進后的等效應力幅代入式(2)進行疲勞強度驗算,未滿足要求。

5.2 外側改用L形拼接板

僅加寬外側拼接板還不足以使偏差程度較大的模型(偏差9 mm)滿足抗疲勞設計要求,將模型Ⅰ外側拼接板改為L形角鋼連接,如圖12所示(方案B)。進一步改進后的模型Ⅰ的單元類型、劃分方式、接觸面模擬、加載方式等與圖5相同,模型單元總數為1 127 705。

圖12 方案B示意圖(單位:mm)Fig.12 Schematic diagram of scheme B(unit:mm)

采用“L”形拼接板使結構剛度進一步得到提升,在輪載作用下,拼接板不利點應力峰值由83.1 MPa 降為47.3 MPa(等效應力幅由78.4 MPa降為45.0 MPa),降幅達到了43.1%(42.6%),按3.3節所述方法進行疲勞強度驗算,其值滿足要求。

由疲勞壽命與應力幅的3次方成反比的近似關系,其拼接板疲勞壽命比原方案至少增加5.3倍,超過橋梁設計100 a的壽命要求。因此,外側采用“L”形角鋼連接,可以明顯降低栓接接頭拼接板應力幅值,大幅降低了結構疲勞開裂風險。

6 結論

(1)栓接U肋中U肋腹板的抗疲勞性能要稍優于嵌補段焊接連接U肋,但其常規設計的拼接板抗疲勞性能不及嵌補段U肋,即使在無對接偏差情況下。

(2)無論是否存在U肋對接偏差,對接偏差連接處理無論采用強制矯正,還是填充板方式,栓接U肋中拼接板的主應力(正應力)最大值均出現在拼接板無填充側鄰近U肋層下緣緊靠接頭第一排螺栓孔處,拼接板主應力(正應力)整體上由對接處縱向中點往兩端遞減;栓接U肋腹板應力集中分布在U肋與拼接板接觸邊緣及下緣內側兩螺栓孔中間區域,其最大應力出現在與拼接板下緣尖角接觸部位。

(3)當U肋對接偏差不超過3 mm時,采用強制矯正方案所得拼接板和U肋腹板的輪載應力與填充板方案差別不大,考慮到強制矯正方案,耗材較省,工藝較少,因此,“當栓接U肋對接偏差不超過3 mm,宜采用強制矯正方式”的規范規定[17]合理。

(4)當拼接板尺寸保持不變,僅改變填充板厚度,以適應不同對接偏差大小時,隨對接偏差增大,拼接板及U肋腹板的最大輪載應力增大。當該偏差小于3 mm時,輪載應力隨偏差增大增長緩慢,當偏差超過3 mm后,輪載應力呈非線性急劇增加。

(5)對于背景工程,U肋對接偏差4 mm時,可采用拼接板設計尺寸的填充板方案進行栓焊連接;當對接偏差為5~6 mm時,外側拼接板的寬度加寬至210 mm(厚度12 mm,長度536 mm保持不變);對接偏差為7~9 mm時,兩外側拼接板應采用536 mm×210 mm×120 mm×12 mm的L形角鋼連接,方可滿足疲勞壽命驗算要求。