Ⅳ級(jí)圍巖大斷面隧道全斷面開挖輪廓控制研究與應(yīng)用

李啟月,魏新傲,鄭 靜,張建秋,趙新浩

(1.中南大學(xué) 資源與安全工程學(xué)院,湖南 長(zhǎng)沙 410083;2.中交一公局第五工程公司,北京 100024)

0 引言

Ⅳ級(jí)圍巖巖體特征介于軟巖與硬巖之間,既可采用分步爆破開挖,也可采用全斷面爆破開挖[1]。隨著社會(huì)進(jìn)步發(fā)展,分步爆破開挖循環(huán)作業(yè)效率低,安全隱患高,工人勞動(dòng)量大等問題逐漸突出,而全斷面爆破開挖則無上述弊端,具有工序簡(jiǎn)單,組織協(xié)調(diào)方便等優(yōu)點(diǎn),可以充分發(fā)揮機(jī)械設(shè)備進(jìn)步的優(yōu)勢(shì),與隧道整體開挖發(fā)展趨勢(shì)相符。然而全斷面爆破施工存在對(duì)圍巖損傷較大,光面效果較差的問題。同時(shí)隨著大斷面隧道的趨勢(shì)日漸明顯,在進(jìn)行全斷面爆破開挖時(shí)超挖嚴(yán)重,光面效果差的問題更為突出,不僅增加了隧道支護(hù)成本,還影響施工進(jìn)度,因此,解決Ⅳ級(jí)圍巖大斷面隧道全斷面開挖光面效果差的難題具有重要意義的工程實(shí)踐意義[2-3]。

一直以來,眾多學(xué)者基于各種的理論方法對(duì)不同條件下的光面爆破參數(shù)提出相應(yīng)的優(yōu)化措施。宗琦[4]通過分析松軟巖石的爆破破壞特征,建立了軟巖巷道掘進(jìn)時(shí)光爆參數(shù)的理論計(jì)算結(jié)構(gòu)模型,并在工程實(shí)踐中進(jìn)一步優(yōu)化與完善;戴俊等[5]認(rèn)為在低強(qiáng)度巖石中沒有考慮損傷影響是造成光面效果普遍較差的主要原因;汪學(xué)清[6]等通過計(jì)算分析和工程類比,得到適合軟巖巷道的光爆參數(shù)及技術(shù)措施;楊玉銀等[7]提出“雙層光面爆破”的概念,并取得了良好的光面效果;陳俊樺[8]等認(rèn)為當(dāng)巖體初始損傷較大時(shí),應(yīng)當(dāng)增加裝藥不耦合系數(shù)和減小炮孔密集系數(shù);張國(guó)華等[9]對(duì)采用推進(jìn)式往復(fù)爆破作業(yè)的雙側(cè)壁導(dǎo)坑法施工的大斷面隧道進(jìn)行研究,聲波結(jié)果表明,在推進(jìn)式的多次爆炸荷載作用下,圍巖將產(chǎn)生一定程度和范圍的損傷,從而影響光面爆破效果。這些研究成果均取得了較好的工程效果,對(duì)光面爆破技術(shù)發(fā)展具有重要作用,但針對(duì)Ⅳ級(jí)圍巖下大斷面隧道全斷面一次爆破輪廓控制措施的研究還鮮有報(bào)道。

本研究以某特長(zhǎng)隧道為工程背景,分析了爆破施工中導(dǎo)致輪廓圍巖損傷嚴(yán)重的主要因素,結(jié)合實(shí)際施工條件,基于現(xiàn)場(chǎng)試驗(yàn)結(jié)果對(duì)爆破參數(shù)進(jìn)行優(yōu)化,對(duì)爆后測(cè)量數(shù)據(jù)進(jìn)行統(tǒng)計(jì)分析,論證了現(xiàn)場(chǎng)輪廓控制及降振效果情況,為類似工程實(shí)際提供了借鑒。

1 工程概況

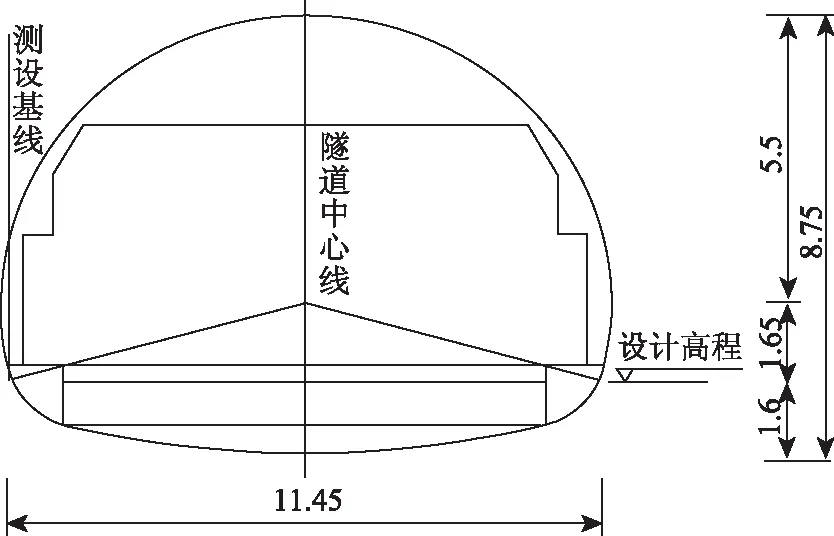

新疆某高速公路隧道為雙洞分離式隧道,隧道單洞設(shè)計(jì)總長(zhǎng)11 780 m,屬于特長(zhǎng)公路隧道。開挖斷面積達(dá)到91.7 m2,為大斷面隧道,隧道斷面輪廓圖如圖1所示。隧道圍巖主要巖性為微風(fēng)化凝灰質(zhì)砂巖,節(jié)理裂隙發(fā)育,以層理為主。隧道圍巖分布簡(jiǎn)表如表1所示,其中Ⅳ圍巖段占隧道總長(zhǎng)的29.7%,其里程近7 000 m。

圖1 隧道主洞輪廓(單位:m)Fig.1 Profile of main hole of tunnel

建設(shè)總工期僅4 a,連續(xù)跨越4個(gè)冬季,天山寒區(qū)冬期施工條件艱苦,施工組織難度大,工期壓力大,為此,在隧道Ⅳ圍巖段采用全斷面一次爆破開挖法施工,以提高循環(huán)作業(yè)效率時(shí)間,減少工人勞動(dòng)量。但是在爆破施工過程中,出現(xiàn)光面效果差,超挖嚴(yán)重的問題,隧道平均線性超挖達(dá)到0.9 m,不僅沒有達(dá)到安全、穩(wěn)定、快速施工的預(yù)期目標(biāo),反而增加了隧道支護(hù)成本,考慮到工期緊張及支護(hù)成本過高,解決隧道光面效果差及超挖嚴(yán)重的問題刻不容緩。

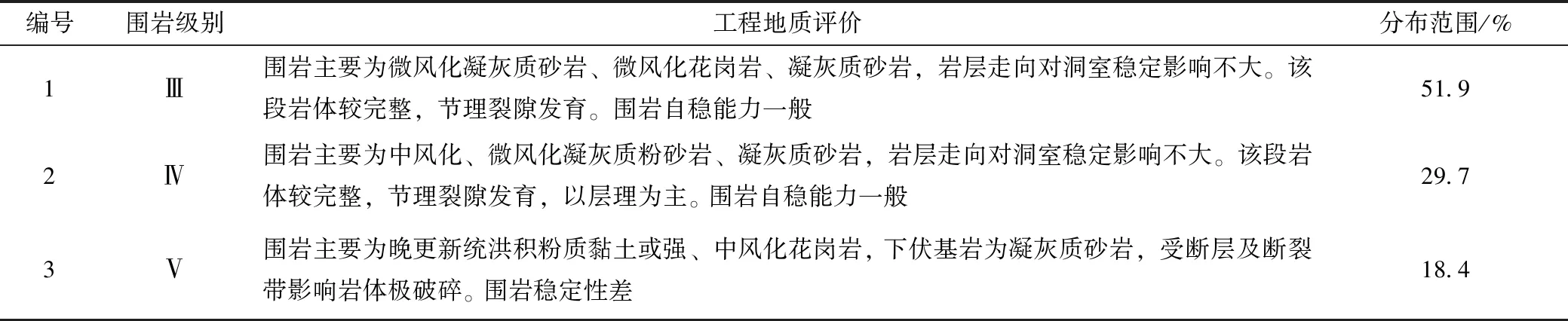

表1 圍巖分布簡(jiǎn)表Tab.1 Simple table of surrounding rock distribution

2 Ⅳ級(jí)圍巖大斷面隧道全斷面爆破損傷效應(yīng)分析及爆破參數(shù)優(yōu)化

2.1 圍巖損傷效應(yīng)分析

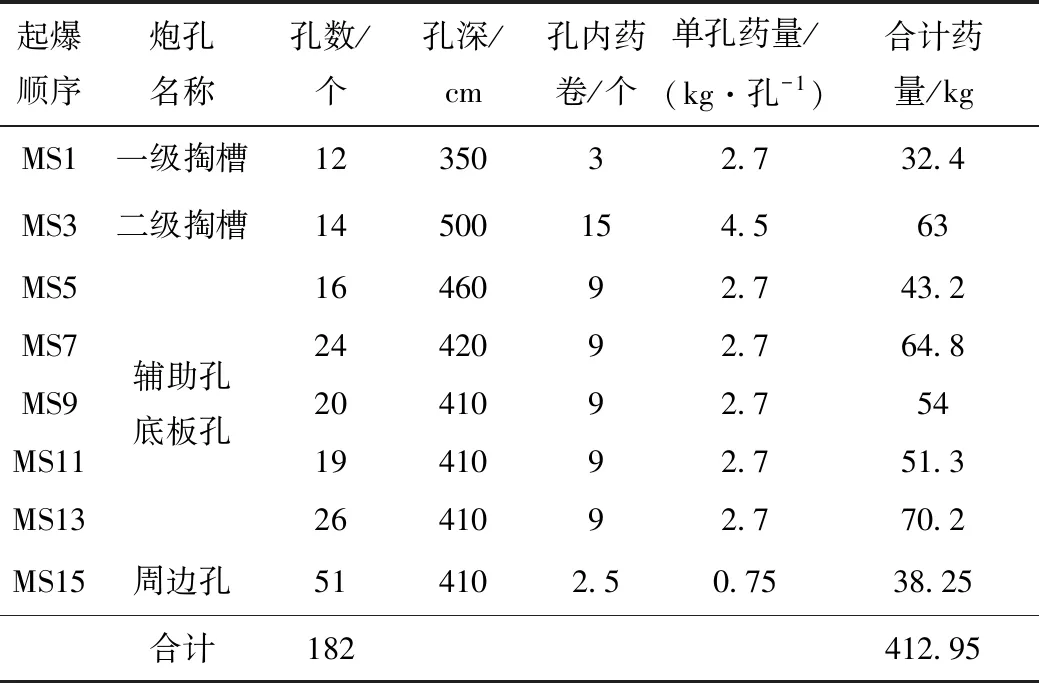

根據(jù)圖1所示的隧道輪廓圖,由于隧道斷面較大,設(shè)計(jì)總炮孔數(shù)達(dá)到182個(gè),爆破總藥量高,采用非電毫秒導(dǎo)爆管雷管進(jìn)行分段爆破。分析后認(rèn)為導(dǎo)致光面效果差、圍巖損傷大主要原因體現(xiàn)在幾個(gè)方面:(1)最大單段藥量控制不足。通常所采用的光面爆破起爆順序是遵循:掏槽孔→輔助孔→底板孔→周邊孔的原則,但是由于隧道斷面大,若嚴(yán)格按照此順序,則出現(xiàn)二圈孔及相鄰段位單段藥量過大,不能有效控制爆破震動(dòng)對(duì)圍巖的損傷。因此,必須在光面爆破起爆原則基礎(chǔ)上,對(duì)起爆順序進(jìn)行優(yōu)化,嚴(yán)格控制單段起爆藥量,使之達(dá)到最佳降振效果。(2)高段位雷管漂移時(shí)間過大。按照設(shè)計(jì)的起爆順序,則周邊孔起爆段位達(dá)到MS15段,其延時(shí)毫秒為(880±60)ms,可以發(fā)現(xiàn)MS15起爆誤差在120 ms以內(nèi),已經(jīng)不能有效保證光爆孔同時(shí)起爆,在炮孔連心線方向無法進(jìn)行有效的應(yīng)力波疊加從而形成較好的貫通裂縫,故導(dǎo)致光面爆破效果差[10]。(3)光爆層損傷效應(yīng)。由豪柔公式(3)可知光爆層厚度的確定僅根據(jù)周邊眼裝藥參數(shù)進(jìn)行計(jì)算[11],通常周邊孔裝藥少,故光爆層厚度一般比輔助孔層間距小。由于輔助孔先于周邊孔起爆,先起爆的輔助孔產(chǎn)生的爆炸應(yīng)力波地震波的傳播、反射以及相互之間的作用使巖體的裂紋激活、擴(kuò)展以及產(chǎn)生新的裂紋,使得光爆層巖石力學(xué)性質(zhì)參數(shù)改變,特別是二圈孔爆破對(duì)其損傷效應(yīng)最大,在Ⅳ級(jí)圍巖中,這種損傷效應(yīng)更為突出[ 12-13]。因此,在進(jìn)行周邊眼裝藥參數(shù)計(jì)算時(shí),應(yīng)考慮輔助孔爆破特別是二圈孔爆破引起的損傷效應(yīng)。

2.2 爆破參數(shù)優(yōu)化

通過以上爆破損傷效應(yīng)分析可知,隧道圍巖條件及現(xiàn)場(chǎng)環(huán)境復(fù)雜多變,通過經(jīng)驗(yàn)或理論公式初步得到光爆參數(shù)適應(yīng)性有限,需要進(jìn)行優(yōu)化才能在爆破施工中取得良好的光面爆破效果[10-11]。試驗(yàn)場(chǎng)地選在該特長(zhǎng)隧道,左洞樁號(hào)ZK19+890處進(jìn)行。

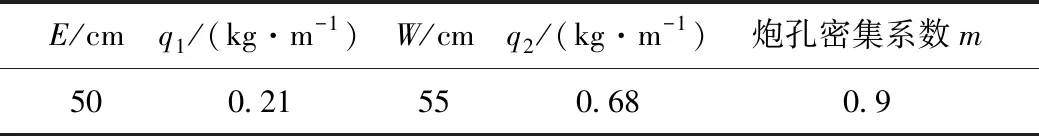

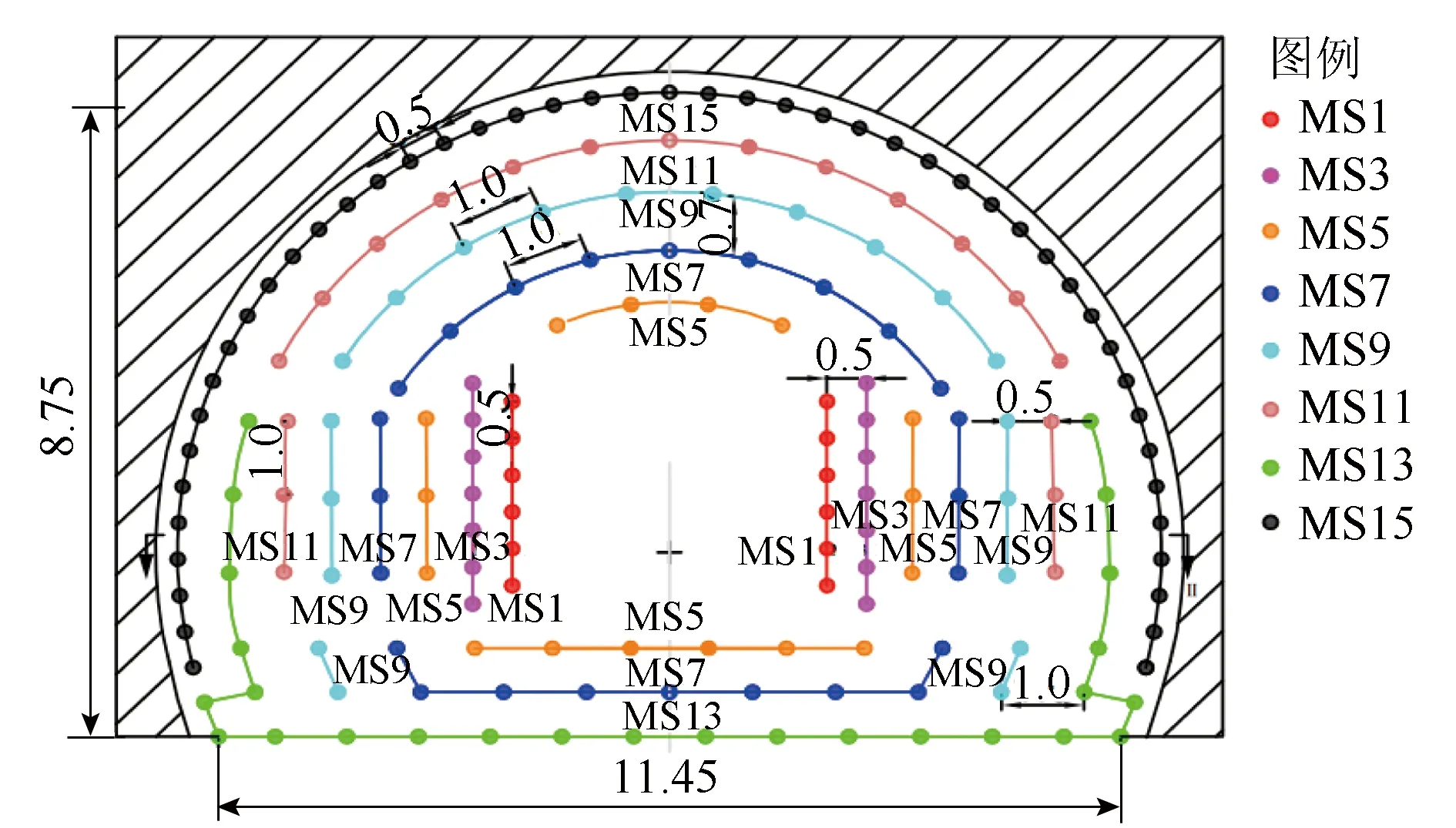

首先應(yīng)根據(jù)炮孔布置圖優(yōu)化起爆順序,對(duì)于爆破參數(shù)的優(yōu)化,應(yīng)結(jié)合現(xiàn)場(chǎng)實(shí)際施工條件進(jìn)行優(yōu)化。影響光面爆破效果的爆破參數(shù)主要有周邊孔間距E、周邊孔線裝藥密度q1、裝藥結(jié)構(gòu)參數(shù)、光爆層厚度W、二圈眼藥量q2,炮孔密集系數(shù)m等參數(shù)。可根據(jù)光面爆破理論公式[14],初步計(jì)算得到Ⅳ級(jí)圍巖大斷面隧道光面爆破參數(shù),如表2所示。

表2 初步計(jì)算得到的光面爆破主要參數(shù)

Tab.2 Initially calculated main parameters ofsmooth blasting

E/cmq1/(kg·m-1)W/cmq2/(kg·m-1)炮孔密集系數(shù)m500.21550.680.9

2.2.1起爆順序優(yōu)化

為降低全斷面一次爆破振動(dòng)對(duì)圍巖的損傷,在滿足光面爆破:掏槽孔→輔助孔→底板孔→周邊孔的起爆原則下,合理優(yōu)化起爆順序,設(shè)計(jì)過程盡量使相鄰段別裝藥量及裝藥結(jié)構(gòu)相同,降低最大單段藥量,使之達(dá)到最佳降振效果。具體操作為:(1)將起爆孔數(shù)量少的崩落段與部分底板孔的一同起爆。(2)將起爆孔數(shù)目較多的崩落段進(jìn)行分段,拱頂部分單獨(dú)起爆,兩側(cè)幫位置則與下方底板眼一同起爆。總之,通過計(jì)算分析各個(gè)單段總藥量,合理分配輔助孔與底板孔的起爆段位,使之達(dá)到最優(yōu)解。優(yōu)化后的起爆順序見圖2。

圖2 全斷面一次爆破炮孔布置圖(單位:m)Fig.2 Layout of whole section primary blasting holes

2.2.2周邊孔起爆時(shí)差控制

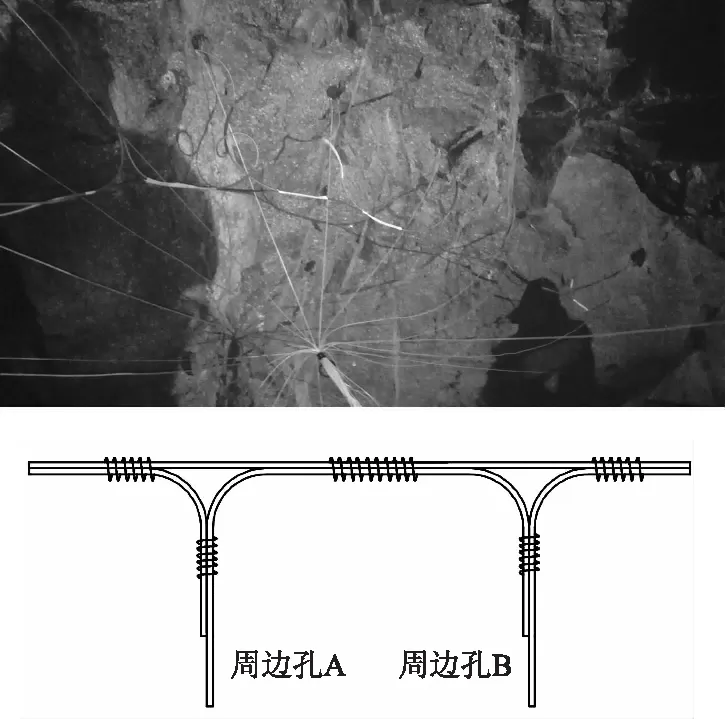

起爆順序優(yōu)化后的周邊孔起爆段位為MS15,其漂移時(shí)間不能有效保證周邊孔同時(shí)起爆,為降低周邊孔起爆誤差,可以采取孔外導(dǎo)爆索三角形搭接法。工程實(shí)踐中周邊孔導(dǎo)爆索通常起到孔內(nèi)傳爆作用,使所有空氣間隔藥卷順利起爆,而忽略了其傳播速度快的特點(diǎn),利用此特點(diǎn)將導(dǎo)爆索在孔外按照?qǐng)D3所示進(jìn)行連接,可以使相鄰炮孔在極短時(shí)間內(nèi)同時(shí)起爆,從而使孔間貫穿裂縫發(fā)育最好,形成的光面平整。

圖3 三角形搭接現(xiàn)場(chǎng)圖及其示意圖Fig.3 field photo and schematic diagram of triangle lapping

2.2.3裝藥結(jié)構(gòu)優(yōu)化

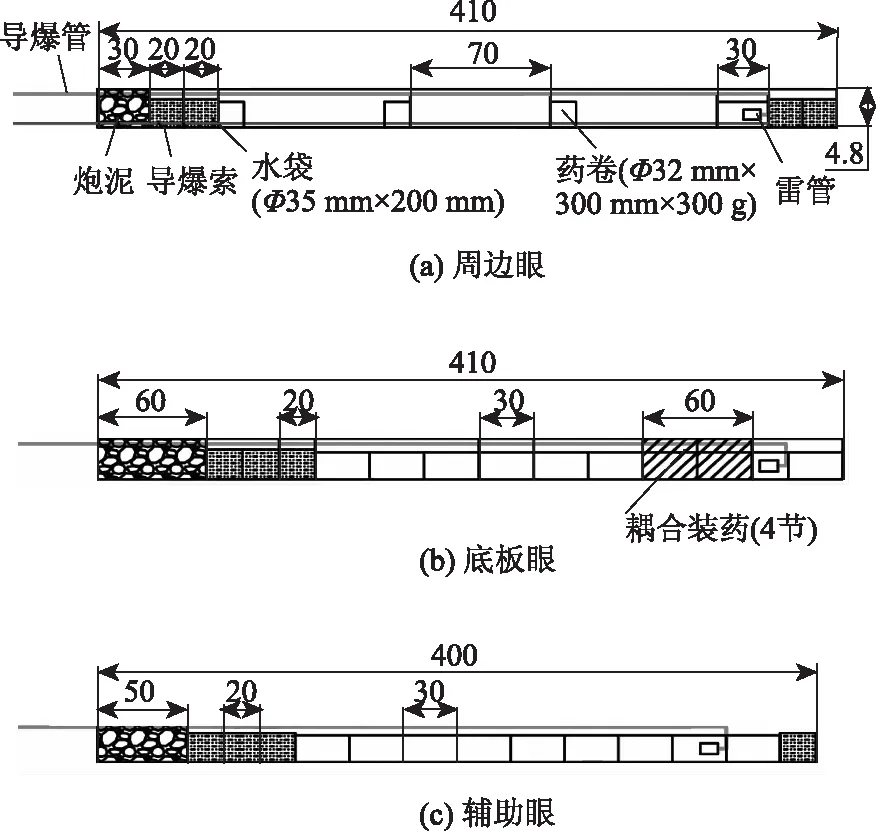

周邊孔裝藥結(jié)構(gòu)優(yōu)化。考慮到Ⅳ級(jí)圍巖強(qiáng)度低,故周邊孔間距及線裝藥密度往往比經(jīng)驗(yàn)公式取更小值。但由于隧道斷面積較大,周邊孔設(shè)計(jì)孔數(shù)多,鉆孔任務(wù)重,為保證鉆眼精度,不宜再減小周邊孔間距,孔間距仍取E=50 cm。而周邊孔裝藥結(jié)構(gòu)參數(shù)主要由徑向不耦合系數(shù)Kd和軸向不耦合系數(shù)Kl控制。實(shí)際施工中炮孔直徑及藥卷直徑均不變,即Kd確定,增加其軸向不耦合系數(shù),降低周邊孔裝藥密度。確定裝藥量后,用小刀將藥卷切割幾段,均勻分布在炮孔內(nèi),防止裝藥段孔壁壓力過于集中,導(dǎo)致圍巖破壞嚴(yán)重,優(yōu)化后的周邊孔裝藥結(jié)構(gòu)如圖4所示,線裝藥密度q1降為0.18 kg/m。

輔助孔及底板孔裝藥結(jié)構(gòu)優(yōu)化。大斷面隧道爆破開挖不可避免導(dǎo)致爆破總藥量變大。為適當(dāng)降低爆破總藥量及單段藥量,對(duì)輔助孔及底板孔裝藥結(jié)構(gòu)進(jìn)行優(yōu)化,在不影響隧道正常爆炸施工情況下,降低其裝藥量,減少其鉆孔數(shù)。主要從兩個(gè)方面進(jìn)行:(1)崩落孔及底板孔均采用水壓爆破裝藥結(jié)構(gòu),利用水的不可壓縮性,提高炮孔中能量利用效率,不僅降低了裝藥量,同時(shí)爆后的抑塵效果也非常明顯[15-16]。(2)底板孔孔底進(jìn)行部分長(zhǎng)度耦合裝藥,加強(qiáng)孔底起爆強(qiáng)度,能夠在增大底板孔孔間距即減小一定底板孔數(shù)目的前提下,克服斷面底部夾制性大的難題,防止出現(xiàn)根底現(xiàn)象。崩落孔及底板孔裝藥結(jié)構(gòu)圖如圖4所示,其孔口各放置3個(gè)水袋,水袋總長(zhǎng)度為60 cm,底板孔進(jìn)行孔底處裝藥時(shí),用小刀將兩卷乳化炸藥劃開后填塞,可達(dá)到耦合裝藥效果,優(yōu)化后的崩落孔線裝藥密度q2為0.658 kg/m。

圖4 裝藥結(jié)構(gòu)優(yōu)化(單位:cm)Fig.4 Charge structure optimization (unit: cm)

2.2.4光爆層厚度優(yōu)化

光爆層厚度即周邊孔的最小抵抗線,合理的光爆層厚度其值不能太大以使其在周邊孔的作用下順利崩落下來,又不能太小以防止反射應(yīng)力波對(duì)周邊圍巖的破壞,也就是說在反射應(yīng)力波傳到周邊時(shí),周邊孔孔間貫通裂紋已經(jīng)形成[17]。

故光爆層厚度W應(yīng)滿足:

(1)

即

(2)

其中,c1為巖石中的縱波波速;vc為爆生裂隙的平均擴(kuò)展速度,通常可取vc=400~500 m/s。光爆層巖石的崩落一般通過豪柔公式來確定厚度,即:

(3)

式中,qb為炮孔內(nèi)的裝藥量;lb為炮孔長(zhǎng)度;c為爆破系數(shù),相當(dāng)于單位耗藥量,對(duì)于f=4~10 的巖石其值變化范圍為 0.2~0.5 kg/m3。

通過前面損傷因素分析可知,周邊孔實(shí)際是在損傷已增大的光爆層中起爆。初步計(jì)算得到的光爆層厚度,往往在周邊孔起爆前已經(jīng)被嚴(yán)重破壞,無法防止周邊孔反射波對(duì)圍巖的拉伸破壞作用。因此,必須對(duì)光爆層厚度進(jìn)行優(yōu)化,可采取如下兩種措施:

(1)適當(dāng)降低二圈孔炸藥量,防止二圈孔炸藥單耗過大導(dǎo)致裂紋貫穿光爆層,對(duì)周邊孔及周邊圍巖造成較大的擾動(dòng)及破壞,已通過優(yōu)化輔助孔裝藥結(jié)構(gòu)實(shí)施。

(2)適當(dāng)增加光爆層厚度,增大光爆層的厚度,有利于應(yīng)力波的能量向抵抗線方向轉(zhuǎn)移,而使作用于光爆層能量減弱,減小對(duì)其破壞程度,保證光爆層的完整性[16]。

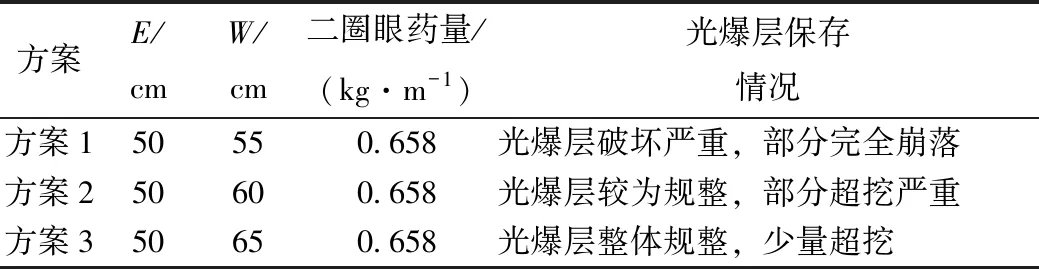

為了驗(yàn)證上述措施,在該隧道進(jìn)行了預(yù)留光爆層的試驗(yàn),現(xiàn)場(chǎng)進(jìn)行不同厚度光爆層試驗(yàn),試驗(yàn)情況如表3所示。由于方案2中存在的光爆層中少量部位超挖情況,無法在圖片中清晰展現(xiàn),故只將對(duì)比效果最為明顯的方案1及方案3的光爆層保留情況現(xiàn)場(chǎng)圖進(jìn)行展示,如圖5所示。W=55 cm時(shí)光爆層破壞嚴(yán)重,部分完全崩落,周邊眼被破壞;W=65 cm 保留的光爆層破壞程度小,較為規(guī)整,沒有掉落現(xiàn)象,基本完好,故最終確定光爆層厚度W=65 cm。

表3 不同試驗(yàn)方案光爆層保存情況Tab.3 Preservation of smooth blasting layer in different test schemes

圖5 預(yù)留光爆層保存情況Fig.5 Preservation of reserved smooth blasting Layer

3 試驗(yàn)效果分析及評(píng)價(jià)

3.1 光爆效果分析

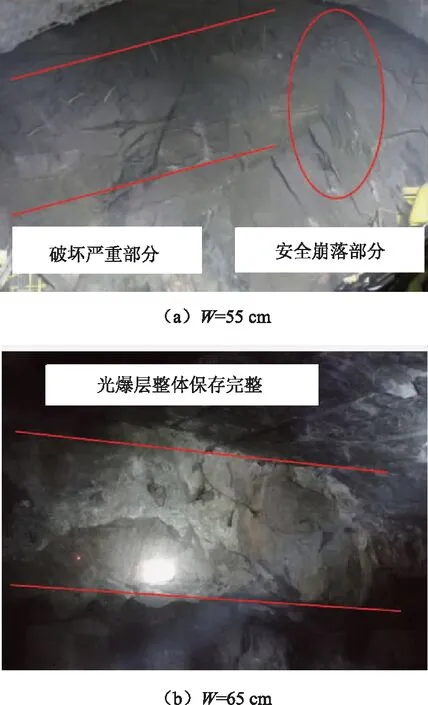

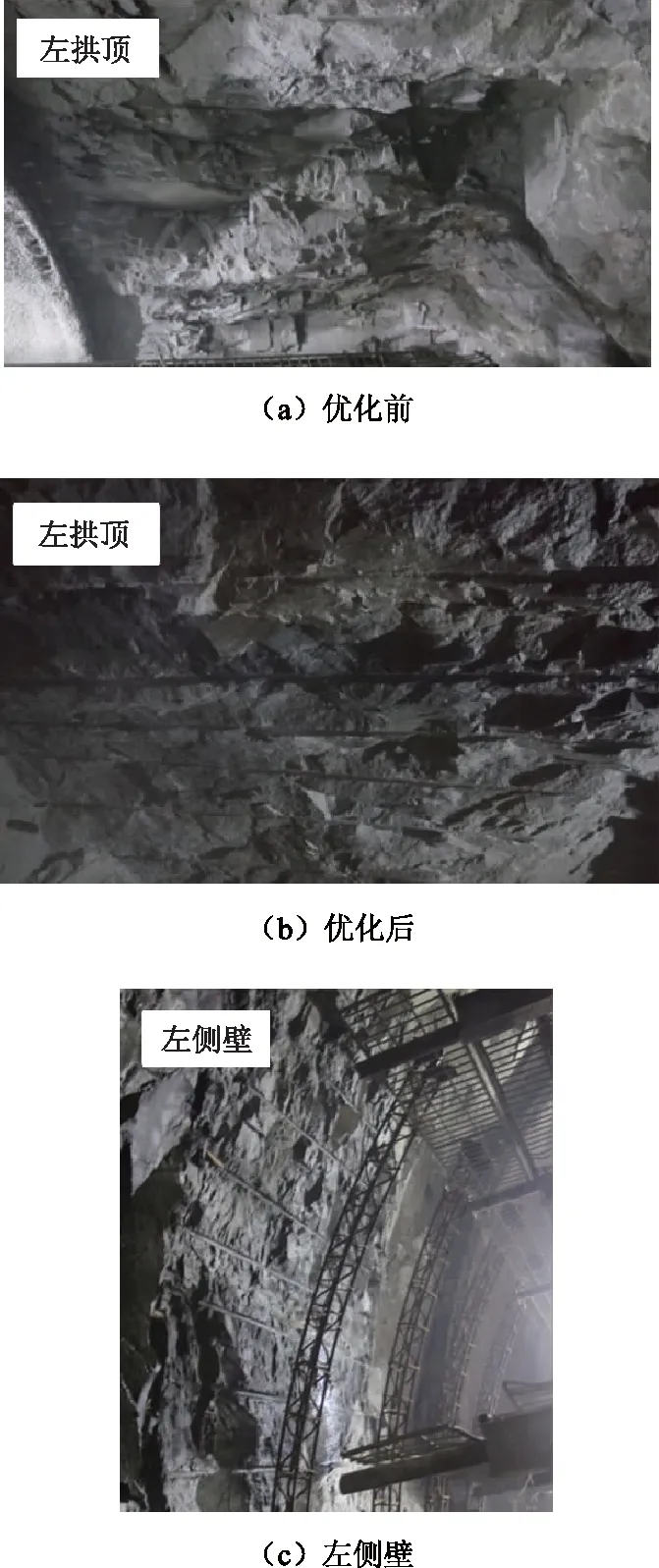

通過上述分析研究及現(xiàn)場(chǎng)試驗(yàn),對(duì)Ⅳ級(jí)圍巖大斷面隧道全斷面一次爆破方案主要光面爆破參數(shù)進(jìn)行優(yōu)化,表4為優(yōu)化后爆破參數(shù)表,優(yōu)化后的爆破方案在后續(xù)的全斷面爆破施工中取得良好的光面爆破效果,以左拱頂部位光面效果為例,優(yōu)化前后的光面效果如圖6(a)~(b)所示。

表4 Ⅳ級(jí)圍巖全斷面一次開挖爆破參數(shù)Tab.4 parameters for whole section primary blasting excavation in grade IV surrounding rock

圖6 方案優(yōu)化前后光面效果對(duì)比圖Fig.6 Comparison of smooth surface effects before and after scheme optimization

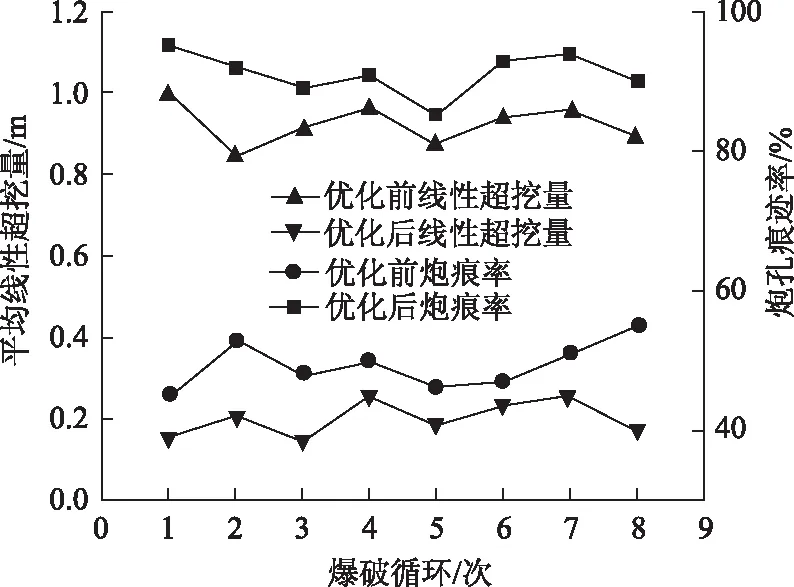

如圖6(c)所示隧道側(cè)壁炮孔痕跡較拱頂部位更明顯,拱頂由于巖體破碎,炮孔痕跡不如側(cè)壁明顯。總體來說,隧道光面效果較好,平均炮孔痕跡率由之前的49.3%提高至試驗(yàn)后的91.1%,分別統(tǒng)計(jì)了方案優(yōu)化前后8個(gè)循環(huán)的平均線性超挖值如圖7所示,可見與優(yōu)化前相比,平均線性超挖值大幅降低,同時(shí)符合根據(jù)《公路隧道施工技術(shù)規(guī)范》(JTG F60—2009)[18]所規(guī)定的中硬巖、軟巖超挖拱部最大允許超挖值0.25 m。

圖7 方案優(yōu)化前后8個(gè)循環(huán)的平均線性超挖值及炮痕率Fig.7 Average linear over-excavation value and blasthole trace rate of 8 cycles before and after scheme optimization

3.2 降振效果分析

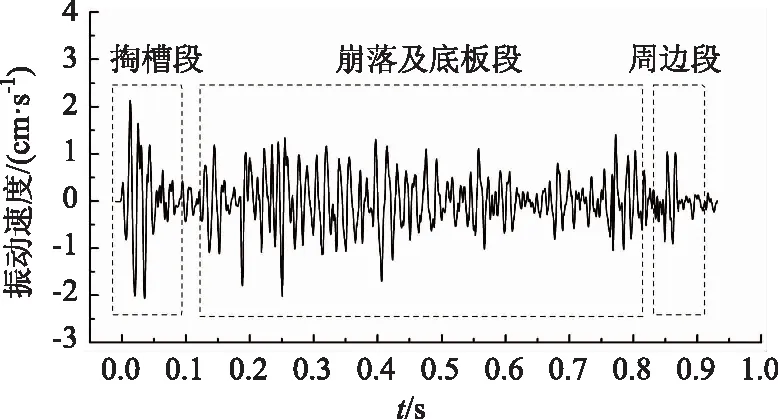

為了降低全斷面一次爆破過程對(duì)圍巖的擾動(dòng),通過優(yōu)化起爆順序,裝藥結(jié)構(gòu)等措施,嚴(yán)格控制東天山隧道單段起爆藥量和一次起爆總藥量。在爆破施工過程中,對(duì)其爆破振動(dòng)進(jìn)行了監(jiān)測(cè)[19],圖8為地面距離掌子面75 m處測(cè)點(diǎn)爆破振動(dòng)波形,爆破最大峰值振速發(fā)生在掏槽段為 2.131 cm/s,遠(yuǎn)遠(yuǎn)小于爆破安全規(guī)程交通隧道最大振速標(biāo)準(zhǔn)的規(guī)定[20];另外可以明顯看出周邊孔MS15段起爆時(shí)間在0.88 s,即880 ms附近振速較為集中,說明采取的三角形搭接法對(duì)周邊孔孔間起爆時(shí)差控制效果良好。崩落及底板段整體峰值振速分布比較均勻,說明優(yōu)化后的起爆順序降振效果明顯。

圖8 全斷面一次爆破振動(dòng)監(jiān)測(cè)結(jié)果Fig.8 Vibration monitoring result of whole section primary blasting

由分析以上結(jié)果可知,針對(duì)Ⅳ級(jí)圍巖隧道全斷面一次爆破開挖光面效果差,超挖嚴(yán)重的難題所采取優(yōu)化措施是可行的,能夠有效減少全斷面一次爆破對(duì)類似隧道圍巖的損傷,從而改善光面爆破效果。

4 結(jié)論

(1)本研究以某特長(zhǎng)隧道為工程背景,分析了實(shí)際開挖導(dǎo)致輪廓圍巖損傷嚴(yán)重的主要因素。基于現(xiàn)場(chǎng)試驗(yàn)結(jié)合理論分析,對(duì)光爆層厚度、裝藥結(jié)構(gòu)、起爆順序等爆破參數(shù),進(jìn)行優(yōu)化,研究結(jié)果可為類似工程提供借鑒。

(2)其中根據(jù)預(yù)留光爆層試驗(yàn)中二圈孔爆破對(duì)光爆層的破壞程度,優(yōu)化選取了合理的光爆層厚度W=65 cm,并通過導(dǎo)爆索三角形搭接及改進(jìn)起爆順序等措施,有效降低了全斷面一次爆破對(duì)圍巖的破壞。

(3)優(yōu)化后的爆破參數(shù)取得良好的光面爆破效果,炮孔痕跡率達(dá)到了90%以上,平均線性超欠挖控制在0.25 m以內(nèi),有效解決了超挖嚴(yán)重的難題;爆破最大峰值振速發(fā)生在掏槽段為 2.131 cm/s,整體振速分布比較均勻。

(4)在Ⅳ級(jí)圍巖隧道全斷面一次爆破中由經(jīng)驗(yàn)類比公式得到的爆破參數(shù),必須通過現(xiàn)場(chǎng)試驗(yàn)法進(jìn)行優(yōu)化才能取得好的爆破效果。