板式換熱器用鈦板的研制

毛紹云 韓東辰 蔣泰旭

(云南鈦業股份有限公司)

1 引言

鈦及鈦合金具有密度小、比強度高、無磁性、抗腐蝕以及親生物性等優點,在航空航天、能源化工,武器裝備,醫療民用等領域得到廣泛應用,受到世界各國的高度重視,被譽為繼鋼鐵、鋁材之后處于發展中的“第三金屬”和“戰略金屬”。目前板式換熱器板片主流材質為不銹鋼(SUS304、316等),由于鈦材優良的抗腐蝕性,在海水、鹽水、鹽化物等流體的換熱設備中,不銹鋼板片已逐漸被鈦材替代。為拓寬云鈦產品種類,將板式換熱器用鈦板片做為新產品研發項目。

2 試驗準備

生產工藝流程:熔煉→銑面→修磨→板坯交庫→熱軋→開卷檢查→拋丸→酸洗→退火→拋丸→酸洗→一次冷軋→脫脂→精修磨→退火→切邊→拋丸→酸洗→二次冷軋→脫脂→退火→拉矯。

2.1 板式換熱器用板材與一般用途鈦材的標準成分、性能對比見表1。

表 1 成分性能對照表

從標準成分和性能的對比來看:兩者的化學成分差別不大,主要是在斷后伸長率差異較大,板換用鈦材因后續需要壓延,所以規定了杯突值。因此在熔煉板換板坯時需選低鐵、低氧且硬度較低的0A級海綿鈦。熔煉過程在美國進口EB爐熔煉,板換用鈦錠熔煉工藝基本與純鈦的熔煉工藝一致。

2.2 板坯的化學成分:

分別在熔煉完成的板坯頭、中、尾三個位置取樣做成分含量分析,其成分結果見表2。

經檢驗,板坯各部位的化學成分均能滿足GB/T14845—2007《板式換熱器用鈦板》對化學成分的要求。

2.3 熱卷化學成分

熔煉完成的板坯經銑床將表面氧化層徹底去除干凈后,運至“1+8”連續熱軋機組,軋制成厚度為4.0 mm的熱卷,將熱卷去除頭尾部分后取屑狀試驗做成分含量分析,其成分結果見表3。

將板坯成分和熱卷成分進行對比,熱卷各元素成分均略高于板坯成分,這與熱軋過程中氧化有關,成分平均值見圖1。

圖 1 板坯和熱卷成分對比圖

2.4 熱卷硬度測量結果

分別采用以下兩種方法測量熱卷硬度:

表 2 板坯化學成分分析結果

表 3 板坯化學成分分析結果

1)便攜式洛氏硬度儀在線每50 m卷兩側各測一個值。

2)在試驗室采用臺式洛氏硬度儀在頭、尾試樣上各測三個值,求其均值。

兩種方法測出的結果統計見表4。

表 4 熱卷硬度試驗結果

熱卷在拋丸生產線上間隔50 m測量一次硬度,整體均勻性較好,除頭部硬度值稍高一點外,其余各部位硬度值均在HRB70左右。

3 退火工藝研究

為了提高我司板換卷杯突值,并增加卷材塑性、降低強度。須優化板換卷的退火工藝,現針對BH7(規格0.5×1 240 mm)、BH5(規格0.6×1 240 mm)兩卷進行退火試驗分析。

3.1取樣時機

待此兩卷冷軋至目標厚度,在脫脂生產線脫脂時進行剪切取樣。

3.2取樣要求

先去除卷尾超厚部分,在卷厚合格部分剪切取樣;取樣部位、數量、尺寸要求見圖2。

圖 2 取樣示意圖

3.3 制樣要求

將上圖中90 mm、20 mm試樣沿橫向剪切為310 mm樣坯,每個卷樣坯為8套。300 mm樣片作為備樣。

3.4 退火工藝方案

1)分別采用:隨爐升溫至600 ℃、625 ℃、635 ℃、645 ℃、655 ℃、665 ℃、675 ℃、685 ℃保溫30 min的爐冷工藝對兩個板換卷共16件試樣進行退火處理;其中600 ℃杯突樣坯不做。

2)爐內保護:采用兩塊清潔鈦板夾持樣坯,并覆蓋鈦屑的方式避免樣坯表面氧化。

3)爐內氣氛控制:采用抽真空至-0.08 MPa,后充氬氣至大氣壓,循環洗爐4次。

3.5 化學成分樣制取

化學成分樣應在未進行熱處理的樣坯上剪取。冷軋后的卷帶化學成分與熱卷的化學成分相差不大,分析結果見表5。昆明理工大學進行;

表 5 鈦卷化學成分分析結果

4 試驗分析

分別對經不同溫度退火的兩個卷16套試樣進行拉力、杯突、金相組織試驗;其中杯突試樣在

4.1 力學性能分析

力學性能檢驗按照GB/T14845-2007 要求進行,并增加了ASTM 265-11 標準規范中要求的A50%檢驗,檢驗結果見表6。

表 6 鈦卷力學性能試驗結果

4.2 金相組織分析

退火試樣出爐后試樣疊放接觸較緊密的部分呈銀白色,其余部分呈黃色或藍色有輕微氧化,各退火溫度下的晶粒度見表7。

表 7 退火溫度與晶粒度級別

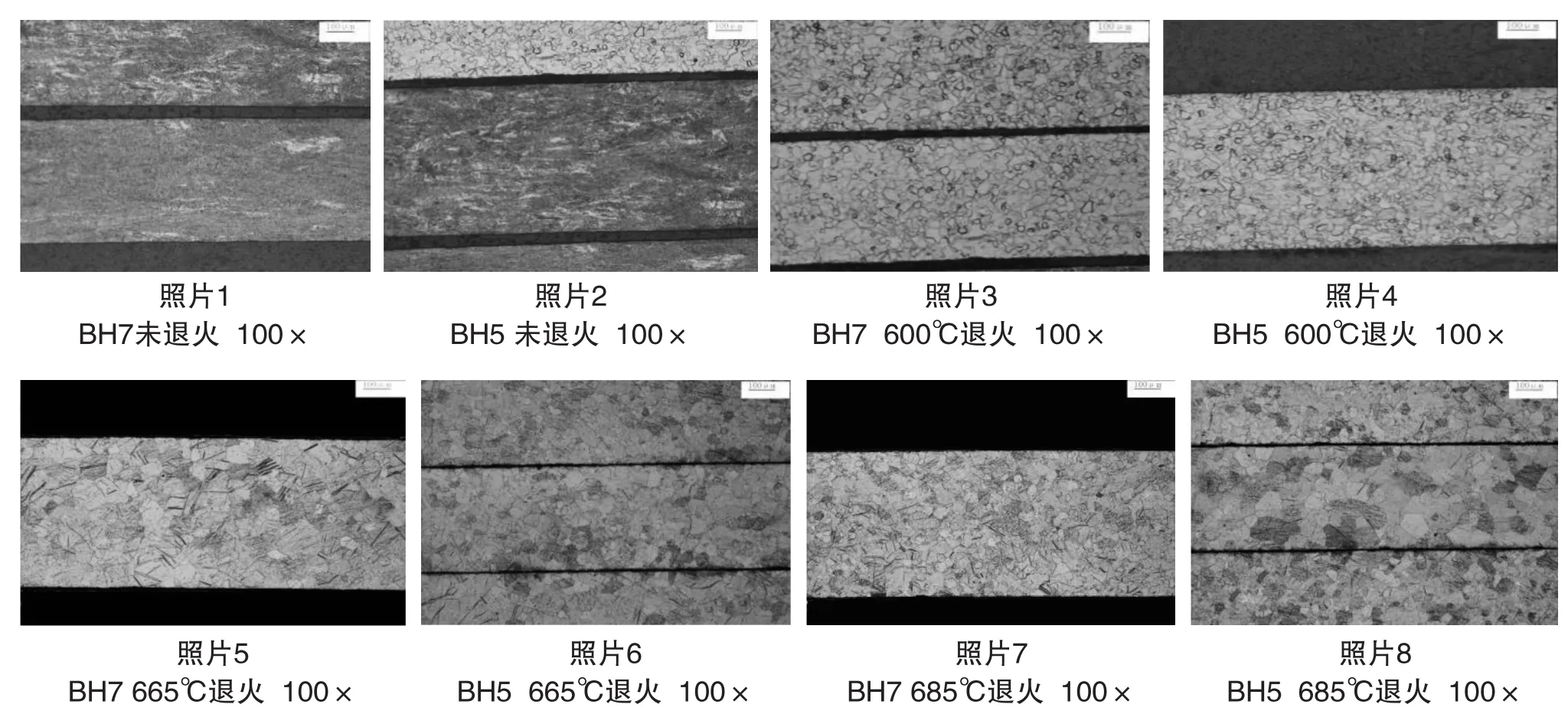

未退火狀態和各溫度退火狀態下的晶粒度見照片1-8:

照片1、2為冷軋后的變形組織;照片3、4為600 ℃退火后組織,晶粒度達到8級左右;照片5、6為665 ℃退火后組織,晶粒度在6.5級左右;照片7、8為685 ℃退火后組織,晶粒度4.5級左右。

5 結果分析

5.1 BH5卷退火性能分析

該卷試樣的延伸率A %和A50/%,均在退火溫度645 ℃時最高,在退火溫度675 ℃時最低;抗拉強度在整個退火溫度區間無明顯變化;晶粒度在整個退火溫度區間呈逐漸下降的趨勢;杯突值在退火溫度635 ℃時最高,超過退火溫度675 ℃后逐漸降低,趨勢狀況見圖3。

5.2 BH7卷退火性能分析

該卷試樣的延伸率A %在退火溫度635 ℃時最高,在退火溫度675 ℃時最低;抗拉強度在整個退火溫度區間無明顯變化;晶粒度在整個退火溫度區間呈逐漸下降的趨勢;杯突值在退火溫度655℃時最高,超過退火溫度675 ℃后逐漸降低,趨勢狀況見圖4。

圖 4 BH7退火溫度與性能對比

從以上兩圖表可以看出,次兩卷鈦卷的退火溫度在655~665 ℃時,其杯突值較高;

此次試驗杯突值偏低的原因可能與氣氛爐退火后,試樣表面有一定氧化有關。

6 實際產品性能

表 8 鈦卷力學性能試驗結果

根據上述的試驗分析結果,制定氬氣保護罩式退火爐退火工藝。所生產的板換卷力學性能達到或優于國家標準。

研發的板式換熱器用鈦板是到達國標和美標要求的。本次研發工作是在已經量產的焊管用鈦帶的基礎上進行的,對于生產板式換熱器用鈦板,需要對以下幾個關鍵過程嚴格控制:

1)原料是首先要控制的環節,在海綿鈦的選擇上必須選用低鐵、低氧的原料,且布氏硬度HBW小于90,如果當期所能挑選出來的海綿鈦達不到所需熔煉數量,則應將挑選出的海綿鈦妥善保存,防止受潮。

2)板坯的熔煉過程必須嚴格按照熔煉工藝通知單的要求進行,熔煉完成的板坯在銑面過程應保證氧化層的有效去除;盡量以銑代修,以保證后續生產的表面質量。

3)按設定的工藝路線進行生產,冷軋第一軋程前二次拋丸、二次酸洗的工藝制度是對冷軋產品表面質量的有效保證;

4)成品退火溫度隨爐升溫至655-665 ℃保溫30分鐘的爐冷工藝,能有效將晶粒度控制在6-7級范圍內,此時的杯突性能較好,且力學性能也符合板式換熱器用鈦板片的要求。