管道應(yīng)力在線實(shí)時(shí)監(jiān)測(cè)在輸氣站場(chǎng)沉降治理中的應(yīng)用

林濤(中海油珠海管道有限公司,廣東 珠海 519015)

0 引言

隨著國(guó)家對(duì)霧霾天氣和大氣污染治理力度的加強(qiáng),天然氣在一次能源消費(fèi)結(jié)構(gòu)中將占據(jù)愈發(fā)重要的地位。天然氣管道和分輸站場(chǎng)的保障能力將是制約天然氣發(fā)展的關(guān)鍵因素。隨著國(guó)內(nèi)天然氣長(zhǎng)輸管道及站場(chǎng)的大量及投產(chǎn)建設(shè),很多天然氣分輸站場(chǎng)均出現(xiàn)一定程度的不均勻沉降,由此帶來(lái)了安全隱患。現(xiàn)以國(guó)內(nèi)某天然氣分輸站場(chǎng)的沉降治理為例,具體說(shuō)明應(yīng)力在線實(shí)時(shí)監(jiān)測(cè)在沉降治理中的應(yīng)用。

此分輸站于2014 年建成投產(chǎn),由于該站場(chǎng)處于海岸平原,場(chǎng)地內(nèi)較厚流塑淤泥及淤泥質(zhì)土,該土層壓縮系數(shù)高,固結(jié)時(shí)間長(zhǎng)。土層固結(jié)后產(chǎn)生不均勻沉降的不良地質(zhì)作用。沉降對(duì)管道危害極大[1-3],為保證供暖季的供氣要求,分輸站計(jì)劃將系統(tǒng)操作壓力由約7.2MPa 升至最高操作壓力8.9MPa。本文通過(guò)建立多維管道應(yīng)力模型研究,如何在分輸站不停輸?shù)那闆r下,通過(guò)對(duì)應(yīng)力集中處的應(yīng)力釋放,達(dá)到降低或消除工藝管線內(nèi)部的應(yīng)力值。確保工藝系統(tǒng)在最高操作壓力(8.9MPa)下的平穩(wěn)安全運(yùn)行。

1 高欄港分輸站地質(zhì)概況及沉降現(xiàn)狀

1.1 分輸站地質(zhì)情況

站場(chǎng)區(qū)域內(nèi)的地基土為第四系人工填土、海相交互沉積的淤泥、淤泥質(zhì)土、粉質(zhì)粘土、中砂、粗砂及礫砂。上部堆填有厚度3.0~6.0m 左右的碎石、塊石,植被稀少。

1.2 沉降原因分析

站址所在區(qū)域?yàn)閺V東珠三角地區(qū),由于珠三角地區(qū)的水系發(fā)達(dá),水網(wǎng)密集,且多為沖積平原,地質(zhì)條件較差。豎直方向上各層土的物理性質(zhì)和力學(xué)強(qiáng)度相差大,因此整個(gè)場(chǎng)地地基土均勻性較差。土質(zhì)經(jīng)分析主要為砂質(zhì)粉土和粘性土,多屬欠固結(jié)狀態(tài)。該類軟土的特性是壓縮性大、地基強(qiáng)度低、固結(jié)變形持續(xù)時(shí)間長(zhǎng)、滲透系數(shù)小,這樣的情況是沉降量就比較大。通過(guò)對(duì)以往沉降形式的研究,可分固結(jié)沉降、次固結(jié)沉降和瞬時(shí)沉降,三種沉降不是單獨(dú)發(fā)生是交錯(cuò)發(fā)生,且在某一階段以某種沉降為主。且地下水位較高,受潮汐影響明顯。這是分輸站發(fā)生不均勻沉降的主要原因。

同時(shí),設(shè)計(jì)中站場(chǎng)內(nèi)僅在設(shè)備基礎(chǔ)下方施工單根管樁,工程管樁與工程管樁間距較大,管道下方?jīng)]有進(jìn)行任何地基處理措施,上部回填土體隨季節(jié)氣候的變化而反復(fù)產(chǎn)生不均勻的升降,進(jìn)而產(chǎn)生對(duì)設(shè)備管道的不均勻擠壓。

1.3 沉降案例

分輸站于2013 年9 月完成工藝安裝。2014 年3 月,分輸站內(nèi)發(fā)現(xiàn)設(shè)備有起翹現(xiàn)象,進(jìn)站管道收發(fā)球筒端部起翹,與基礎(chǔ)間距約為2.5cm 左右。2014 年11 月,分輸站內(nèi)部分小口徑排污管線和放空管線有局部的沉降現(xiàn)象。2015 年8 月,分輸站調(diào)壓撬后端管線沉降,將調(diào)壓撬基座壓彎。同時(shí),站內(nèi)電纜、光纜等也出線不同程度的沉降。

2 三維應(yīng)力分析原理及模型建立

建立模型采用比較成熟的CAESARII 應(yīng)力分析軟件。對(duì)管道初始模型進(jìn)行運(yùn)算,輸入現(xiàn)場(chǎng)測(cè)量位置值,通過(guò)施加均布荷載方式模擬管道沉降量,判斷管道位移和應(yīng)力是否滿足規(guī)范要求,是否滿足現(xiàn)場(chǎng)施工要求。如果管道應(yīng)力滿足規(guī)范要求,繼續(xù)增大均布荷載值,直到應(yīng)力超標(biāo),得出超標(biāo)時(shí)的位移情況。當(dāng)管道應(yīng)力不滿足規(guī)范要求,那么就需要判斷通過(guò)增加管道支撐是否可行,來(lái)滿應(yīng)力需要和規(guī)范要求;如果測(cè)算后還是不滿足,就要修改支撐位置、方式,重新對(duì)管道應(yīng)力進(jìn)行分析計(jì)算直至滿足條件。

2.1 應(yīng)力評(píng)定準(zhǔn)則

管道設(shè)備所受的靜力分析主要包括兩方面因素。首先是壓力荷載和持續(xù)荷載作用下的一次應(yīng)力計(jì)算(防止塑性變形破壞),其次是管道熱脹冷縮以及端點(diǎn)附加位移等位移荷載作用下的二次應(yīng)力計(jì)算(防止疲勞破壞),這是較為成熟的判斷因素。

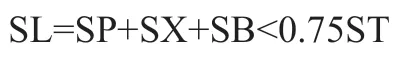

分析應(yīng)力評(píng)定準(zhǔn)則采用ASME B31.3《輸氣和配氣管道系統(tǒng)》規(guī)范,其關(guān)于管道應(yīng)力的要求如下,

觀察并比較績(jī)效考核對(duì)護(hù)士工作積極性的影響。在自我管理、護(hù)理質(zhì)量以及考核評(píng)分方面采用百分制對(duì)各護(hù)士進(jìn)行評(píng)分。而護(hù)理滿意度由各個(gè)病房的患者對(duì)其評(píng)分,總分5分,評(píng)分越高,說(shuō)明滿意度越高。

①持續(xù)載荷工況(SUS)

B31.3 規(guī)定持續(xù)應(yīng)力為:

式中:SL 為縱向應(yīng)力;SP 為內(nèi)壓產(chǎn)生的軸向應(yīng)力;SX 為除內(nèi)壓和溫度外產(chǎn)生的軸向應(yīng)力;SB 為由于重力和其它外部載荷引起的彎曲應(yīng)力;S 為管道材料的最小屈服強(qiáng)度;T 為溫度折減系數(shù)。

②熱膨脹工況(EXP)

該狀況考慮溫度對(duì)管道的熱膨脹影響所產(chǎn)生的應(yīng)力和載荷。

B31.3 規(guī)定的熱膨脹應(yīng)力為:

2.2 模型建立

2.2.1 模型邊界條件確定

將管道的設(shè)計(jì)壓力作為確定管道計(jì)算壓力的依據(jù),應(yīng)考慮在最苛刻溫度下所對(duì)應(yīng)的操作壓力或考慮不低于正常操作中預(yù)計(jì)的最高壓力。如無(wú)特殊規(guī)定應(yīng)按以下條件選取:計(jì)算管系應(yīng)力應(yīng)選取設(shè)計(jì)壓力。在最大的出站溫度應(yīng)同時(shí)對(duì)應(yīng)設(shè)計(jì)壓力,將該條件設(shè)為最苛刻的系統(tǒng)壓力邊界條件。故本次應(yīng)力分析采用站內(nèi)調(diào)壓前壓力為9.2MPa,調(diào)壓后壓力為6.3MPa 進(jìn)行分析。

日常操作中預(yù)計(jì)的最高(最低)溫度或在其它工況下的最苛刻溫度應(yīng)低于管道的設(shè)計(jì)溫度,取其最高(最低)值。高欄港分輸站本次應(yīng)力分析部分進(jìn)站管道為埋地敷設(shè),站內(nèi)大部分管系為地上敷設(shè),系統(tǒng)應(yīng)力影響較大的介質(zhì)溫度也應(yīng)在設(shè)計(jì)考慮。本次應(yīng)力分析模型溫度均選用35℃(最高月平均溫度)。

本次應(yīng)力分析模型的材質(zhì)分為三部分,站外管道材質(zhì)為API 5L X70,站內(nèi)主管道材質(zhì)為API 5L X70 X60 X52,放空、排污管道材質(zhì)為X60 和X52。

2.2.2 多維管道應(yīng)力模型建立

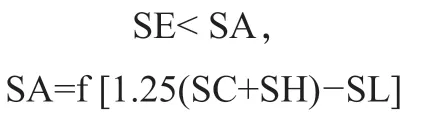

利用CAESARII 軟件建模,將現(xiàn)場(chǎng)實(shí)測(cè)的沉降數(shù)據(jù)通過(guò)在模型中施加載荷的方式計(jì)算出分輸站閥組區(qū)應(yīng)力集中點(diǎn)及內(nèi)應(yīng)力水平。

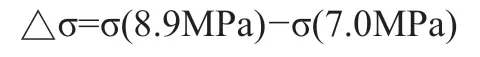

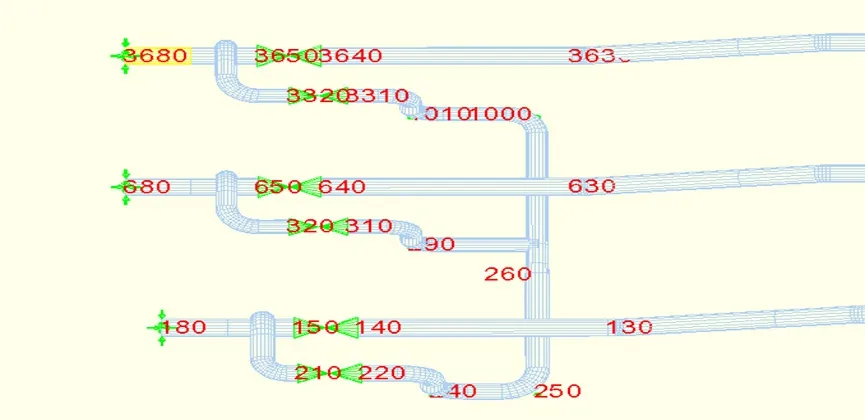

圖1 進(jìn)站閥組區(qū)管道應(yīng)力分析模型及主要節(jié)點(diǎn)

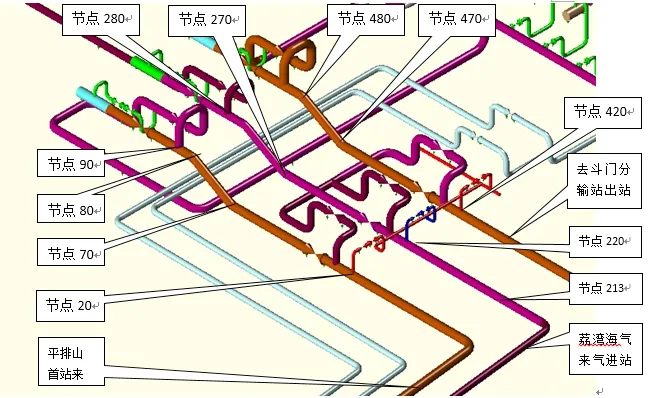

圖2 均布荷載后SUS工況管線模型主要節(jié)點(diǎn)應(yīng)力表

將現(xiàn)階段設(shè)備管線所承受的應(yīng)力值設(shè)定為基礎(chǔ)標(biāo)準(zhǔn)值σ(P)。后續(xù)治理目標(biāo)將工藝系統(tǒng)內(nèi)的內(nèi)應(yīng)力始終控制在基礎(chǔ)標(biāo)準(zhǔn)值之內(nèi),以此確保分輸站的安全運(yùn)行。由于生產(chǎn)運(yùn)行壓力始終維持在約7.0MPa。為保證分輸站在最高運(yùn)行壓力8.9Mpa下正常安全運(yùn)行,現(xiàn)需計(jì)算得到工藝系統(tǒng)壓力由7.0MPa 升至8.9MPa 基礎(chǔ)標(biāo)準(zhǔn)值的變化:

式中:σ 為設(shè)備管線材料所承受的基礎(chǔ)標(biāo)準(zhǔn)應(yīng)力值; P 為系統(tǒng)操作壓力;△σ 為本次沉降治理的理論內(nèi)應(yīng)力補(bǔ)償值。

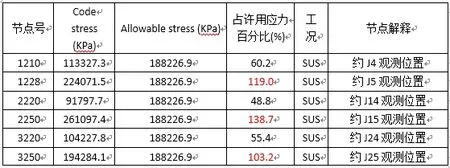

通過(guò)對(duì)分輸站工藝系統(tǒng)的建模,模擬運(yùn)行壓力由現(xiàn)階段的實(shí)際操作壓力7.0MPa 升至設(shè)計(jì)的最高操作8.9MPa,具體參數(shù)如圖3。

為保障系統(tǒng)安全,考慮不均勻沉降對(duì)管道系統(tǒng)的影響。從理論角度看,應(yīng)在理論應(yīng)力的基礎(chǔ)上增加一定的安全余量作為補(bǔ)償應(yīng)力,即目標(biāo)內(nèi)應(yīng)力補(bǔ)償值。故取軸向目標(biāo)內(nèi)應(yīng)力補(bǔ)償值為力37MPa,徑向目標(biāo)內(nèi)應(yīng)力補(bǔ)償值47MPa。

圖3 模型節(jié)點(diǎn)圖

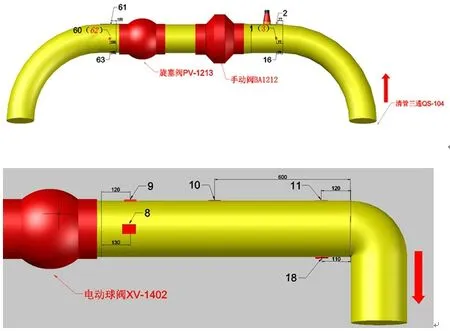

3 現(xiàn)場(chǎng)實(shí)施要點(diǎn)

沉降治理過(guò)程中,首次將管道在線應(yīng)力觀測(cè)引入到沉降治理中,實(shí)時(shí)反饋治理過(guò)程的應(yīng)力變化。并通過(guò)應(yīng)力變化值反過(guò)來(lái)指導(dǎo)現(xiàn)場(chǎng)施工,根據(jù)應(yīng)力變化實(shí)測(cè)值確定管道閥門標(biāo)高調(diào)整的具體數(shù)值。做到了沉降治理全過(guò)程的應(yīng)力有效監(jiān)控。真正實(shí)現(xiàn)了在治理管道不均勻沉降時(shí),“事前有目標(biāo),事中有監(jiān)控,事后有跟蹤”的全過(guò)程監(jiān)控。

本次以其中一條來(lái)氣管線為例來(lái)說(shuō)明三維應(yīng)力模型的應(yīng)用情況及效果。同時(shí),記錄閥門抽取墊鐵和系統(tǒng)升壓過(guò)程中的應(yīng)力變化。

圖4 來(lái)氣入站關(guān)系測(cè)點(diǎn)貼片位置

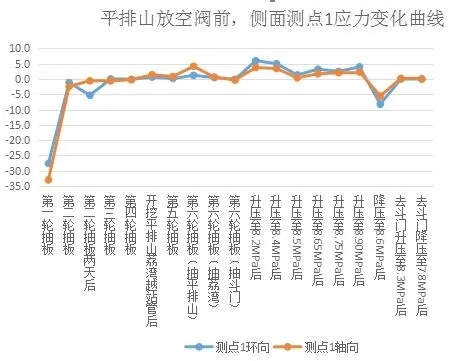

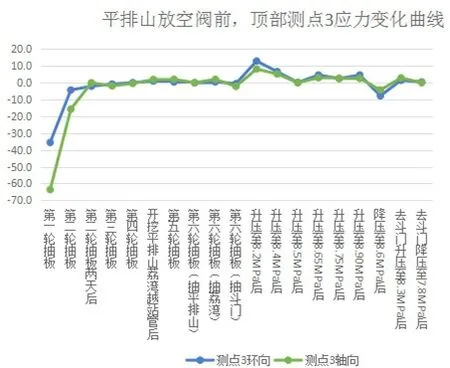

以其中一個(gè)重點(diǎn)應(yīng)力觀測(cè)點(diǎn)的應(yīng)力變化曲線為例,詳見(jiàn)圖5、圖6。

圖5 空閥前,側(cè)面測(cè)點(diǎn)1應(yīng)力變化曲線

圖6 放空閥前,頂部測(cè)點(diǎn)3應(yīng)力變化曲線

通過(guò)現(xiàn)場(chǎng)的應(yīng)力實(shí)時(shí)觀測(cè)數(shù)據(jù)反饋,工藝系統(tǒng)輸氣壓力由7.9MPa 逐步高到8.9MPa 后,主要應(yīng)力監(jiān)控點(diǎn)處的應(yīng)力水平均控制在基礎(chǔ)標(biāo)準(zhǔn)值σ 之下,滿足前期的設(shè)計(jì)要求。

4 結(jié)論

根據(jù)建立的三維模型可以實(shí)現(xiàn)對(duì)沉降的管線進(jìn)行有效的評(píng)估,并根據(jù)評(píng)估的結(jié)果采取最佳的防治措施,從而消除管道安全隱患,使“互聯(lián)互通,南氣北調(diào)”得以實(shí)現(xiàn),為冬季保供保駕護(hù)航,具有巨大的社會(huì)效益。