抽油機沖速對能耗的影響分析

張東東(大慶油田有限責任公司第八采油廠)

抽油機其運行參數(沖程沖速)對抽油機高效生產起著重要作用。與沖程相比,調整沖速簡單,容易實現。采油廠油井具有產液量低、井深、泵效低、系統效率低的特點。隨著地下原油的不斷采出,油井動液面不斷下降,存在泵效率低井越來越多,供液不足井占比較大的問題。抽油機變頻技術的大規模應用,使調整沖速更加容易。為此研究變頻狀態抽油機沖速與有功功率的關系,實現優化沖速,提高系統效率,延長抽油桿壽命,達到降本增效的目的。

1 沖速與抽油機有功功率關系

1.1 有功功率計算公式

對變頻狀態下的抽油機沖速進行研究,抽油機的有功功率計算公式為

式中:P——有功功率,W;

U——運行時電壓,V;

I——負載電流,A;

cosφ——功率因數。

1.2 電壓與頻率

三相異步電動機定子每相電動勢的有效值計算公式為

式中:E1——定子每相由氣隙磁通感應的電動勢的有效值,V;

N1——定子每相繞組有效匝數;

f1——定子頻率,Hz;

φm——每極磁通量,Wb。

由式(2)中可知,三相異步電動機4.44 N1為定值,φm為一次函數,所以E1/f1為正比例關系。在電動勢較高時,可忽略定子阻抗壓降,而用定子項電壓U1代替。即U1/f1始終為定值,可知電壓與頻率成正比例關系。

1.3 頻率與沖速

1)電動機轉速與頻率的關系。電動機轉速與頻率的關系公式為

式中:n0——電動機的轉速,r/min;

f——電源頻率,Hz;

p——電動機的極對數。

由式(3)可知電動機轉速與頻率成正比例關系。

2)電動機轉速與沖速的關系。常規抽油機沖速計算公式為

式中:n——抽油機沖速,min-1;

n0——電動機轉速,r/min;

i減——抽油機減速箱傳動比;

d1——電動機皮帶輪直徑,m;

D——減速箱大皮帶輪直徑,m。

由式(4)可知電動機轉速與沖速成正比。

通過式(3)、(4)分析頻率與沖速成正比。綜合以上分析有功功率與沖速成正比例關系,即P=kn,k為有功功率與沖速的比值。抽油機的井況(含水、井深、含蠟、平衡度等)因素決定負載,電動機的有功功率是隨負載變化的。因此即使同種機型抽油機有功功率也會呈現出較大差異。即同口井k值相同,不同井的k值不同。

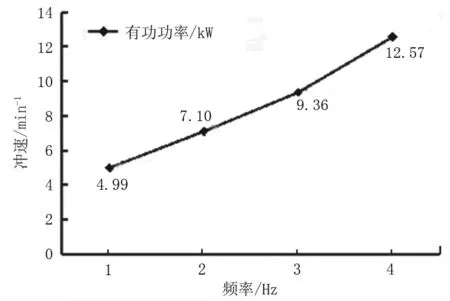

現場通過多口井進行試驗,與推導結果基本一致。頻率與有功功率關系曲線見圖1。

圖1 頻率與有功功率關系曲線

2 沖速過大對抽油機系統的影響

2.1 懸點載荷

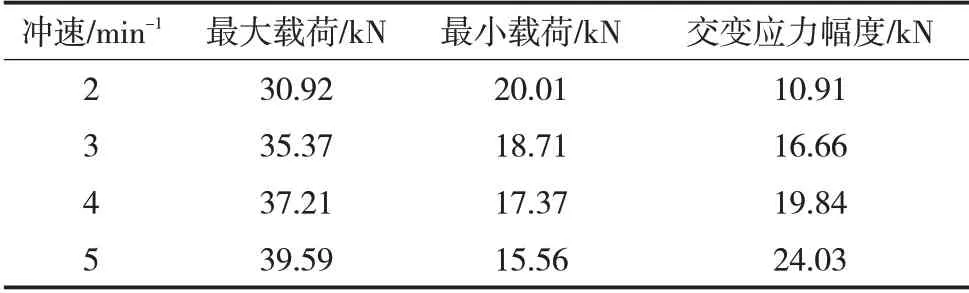

抽油機沖速越大其上下載荷差越大,桿承受的交變載荷幅度越大。沖速越高循環次數越多和應力變化幅度越大,加重了抽油桿的疲勞破壞,降低抽油桿使用壽命。某井不同沖速下功圖測試數據見表1。

表1 某井不同沖速下功圖測試數據

2.2 有功功率和抽油桿

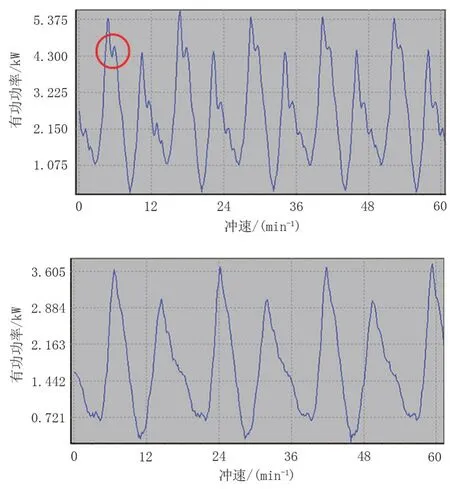

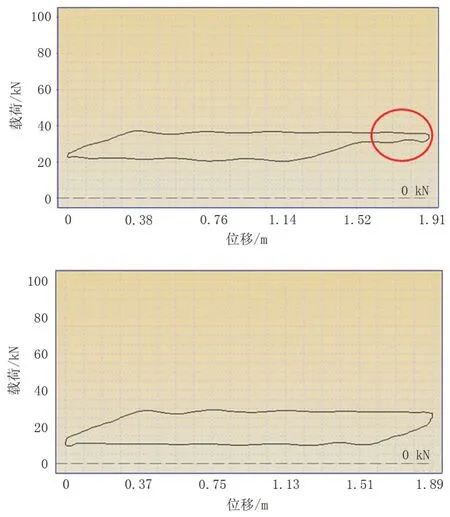

過大的沖速會導致抽油泵供液不足。供液不足時本應平滑的功率曲線出現突變,有功功率反應動力的變化,抽油機減速箱、抽油桿都會受到突變力的沖擊。沖速過大,加重了抽油桿的疲勞破壞,同時從示功圖上看載荷延遲卸載,供液不足會產生液擊,加快了抽油桿的疲勞損壞。沖速調整前后功率曲線變化見圖2、沖速調整前后示功圖變化見圖3。

圖2 沖速調整前后功率曲線變化

圖3 沖速調整前后示功圖變化

由圖2可知沖速調前有功功率曲線因抽油桿突然卸載出現突變(見圈點處),沖速調后突變的有功功率曲線變得平滑,通過調整得到修正。由圖3可知沖速調前抽油機下沖程抽油桿出現延遲卸載(見圈點處),沖速調后抽油桿下沖程延遲卸載得到修正,避免了出現液擊加重抽油桿疲勞損壞。

2.3 調整沖速方法

充分利用變頻調沖速的方法進行系統調試。現場根據示功圖、動液面、產液量等資料綜合分析,結合井況生產經驗確定最佳沖速值,并在實施中跟蹤調整。對于抽油機沖速已達到最小參數的引進抽油機減速器及應用間抽恢復井底流壓提高泵效。

3 降低沖速潛力分析

對采油廠某小隊193口生產井進行分析,其中供液不足井99口,占統計井總數的51%。對這部分井進行潛力預測。

3.1 供液不足井統計

對供液不足井按沖速分三類進行統計,沖速在5 min-1以上有20口井,沖速4 min-1有45口井,沖速在3 min-1以下有28口井。并統計其參數平均值,供液不足井參數(平均值)統計見表2。

表2 供液不足井參數(平均值)統計

3.2 節能預測

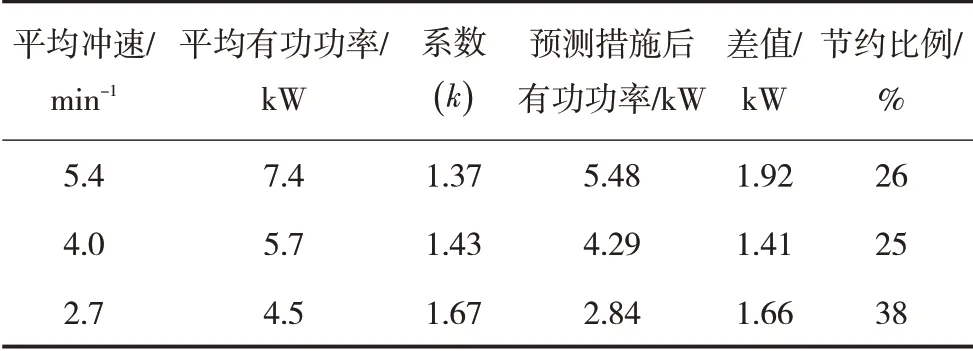

根據文中論證:有功功率與沖速成正比例關系( p=kn),來確定參數k值,進而預測沖速降低一次后有功功率變化。不同沖速節能效果預測統計見表3。

表3 不同沖速節能效果預測統計

節能效果預測:由于供液不足井占全隊井的51%,針對供液不足降低沖速有功功率平均節約比例為29%,優化后預計可降低機采能耗15%。

4 結論

1)抽油機的有功功率與沖速、頻率成正比例關系,其系數與含水、井深、含蠟、平衡度等因素有關。同口井系數相同,可預測降低沖速后有功功率數值變化。

2)沖速過大出現供液不足后,會導致系統受力突變,加重減速箱機械磨損和抽油桿的疲勞損壞,縮短使用壽命。沖速應根據生產情況進行優化調整,經測算調整后預計機采能耗可降低15%。

3)雖然減速裝置能量損失小,可進一步降低沖速,但畢竟又增加一個環節,增加了維護工作量。下步可研究在載荷小,功率小的抽油機上,實施更換減速箱皮帶輪方法降沖速的研究。