基于自動(dòng)調(diào)節(jié)控制方法的石油化工儀表應(yīng)用

趙 勇,王 齊

(中國(guó)石油撫順石化公司工程建設(shè)有限公司,遼寧撫順 113001)

以信息化、自動(dòng)化帶動(dòng)工業(yè)化是當(dāng)前工業(yè)發(fā)展的基本策略之一,也是工業(yè)化向著現(xiàn)代化發(fā)展的必要途徑。石油化工產(chǎn)業(yè)的信息化和自動(dòng)化的含量逐漸提高,而石油化工儀表也逐漸向著智能化、自動(dòng)化、微型化的方向發(fā)展,在一定程度上促進(jìn)石油化工產(chǎn)業(yè)的快速發(fā)展,從中也可以看出自動(dòng)化對(duì)石油化工發(fā)展的推動(dòng)作用[1]。雖然目前石油化工儀表在控制方面取得了一定的成績(jī),但仍然存在控制精度較低、自動(dòng)化程度不高、人員干預(yù)程度高等問題,因此本文針對(duì)以上幾方面的問題,對(duì)基于自動(dòng)調(diào)節(jié)控制方法的石油化工儀表應(yīng)用進(jìn)行探究,實(shí)現(xiàn)石油化工儀表控制精度高、同步率高的自動(dòng)化控制。

1 石油化工儀表的自動(dòng)調(diào)節(jié)控制方法

1.1 建立石油化工儀表自動(dòng)調(diào)節(jié)控制機(jī)制

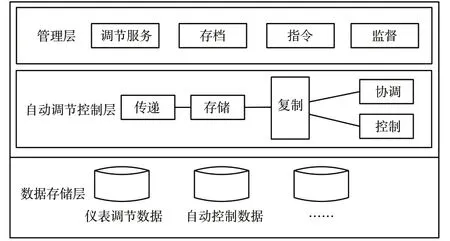

實(shí)現(xiàn)石油化工儀表的自動(dòng)調(diào)節(jié)控制,首先要建立石油化工儀表自動(dòng)調(diào)節(jié)控制機(jī)制,控制機(jī)制結(jié)構(gòu)組成如圖1所示。

圖1 控制機(jī)制結(jié)構(gòu)組成

根據(jù)圖1中各個(gè)設(shè)備構(gòu)成的控制機(jī)制可以看出,本文控制方法中采用了三層的控制框架,其中包含管理層、自動(dòng)調(diào)節(jié)控制層以及數(shù)據(jù)存儲(chǔ)層[2]。在每一層中都有具體的職能,通過三層控制結(jié)構(gòu)對(duì)整個(gè)控制機(jī)制進(jìn)行綜合的調(diào)節(jié)。管理層主要用于實(shí)現(xiàn)對(duì)石油化工儀表的自動(dòng)化管理,其中具體包含了對(duì)調(diào)節(jié)信息的服務(wù)、對(duì)調(diào)節(jié)控制操作的存檔、對(duì)控制指令識(shí)別以及對(duì)石油化工儀表在工作過程中的故障監(jiān)督,為石油化工儀表的自動(dòng)調(diào)節(jié)控制提供更加多元化的數(shù)據(jù)信息管理。自動(dòng)調(diào)節(jié)控制層是控制機(jī)制中的核心部分,主要用于實(shí)現(xiàn)石油化工儀表的自動(dòng)化運(yùn)行,具體包括控制指令的傳遞、控制指令的存儲(chǔ),控制指令的復(fù)制[3]。通過不斷地重復(fù)控制,控制機(jī)制自動(dòng)形成在固定位置上的控制指令識(shí)別,實(shí)現(xiàn)石油化工儀表的自動(dòng)化調(diào)節(jié)控制。數(shù)據(jù)存儲(chǔ)層是對(duì)石油化工儀表調(diào)節(jié)數(shù)據(jù)、自動(dòng)控制數(shù)據(jù)等進(jìn)行存儲(chǔ)。在自動(dòng)化調(diào)節(jié)控制中可能會(huì)出現(xiàn)由于對(duì)儀表運(yùn)行時(shí)的監(jiān)督不及時(shí)造成儀表故障且仍然處于運(yùn)行狀態(tài),此時(shí),會(huì)嚴(yán)重影響石油化工儀表及其他設(shè)備的正常運(yùn)行,導(dǎo)致最終的工業(yè)生產(chǎn)出現(xiàn)嚴(yán)重問題,對(duì)此,增設(shè)對(duì)儀表運(yùn)行時(shí)的各類相關(guān)數(shù)據(jù)的存儲(chǔ)層,用于記錄儀表運(yùn)行過程中以及歷史數(shù)據(jù),通過控制機(jī)制自動(dòng)并及時(shí)找出數(shù)據(jù)存儲(chǔ)層中存在問題的數(shù)據(jù),當(dāng)石油化工儀表出現(xiàn)故障時(shí),可以第一時(shí)間實(shí)現(xiàn)自動(dòng)化處理。

1.2 確定自動(dòng)控制調(diào)節(jié)目標(biāo)

針對(duì)本文建立的石油化工儀表自動(dòng)調(diào)節(jié)控制機(jī)制,開展確定自動(dòng)控制調(diào)節(jié)目標(biāo)的方式,實(shí)現(xiàn)石油化工儀表的自動(dòng)化控制調(diào)節(jié)[4]。首先根據(jù)石油化工儀表不同的運(yùn)行模式,劃分為不同范圍閾值的設(shè)定。其次,通過機(jī)制中的管理層實(shí)現(xiàn)對(duì)控制指令的獲取,并對(duì)其指令的閾值進(jìn)行自動(dòng)化劃分。最后利用自動(dòng)調(diào)節(jié)控制器對(duì)控制指令的輸送功率進(jìn)行控制。通過控制輸送功率量,確定不同閾值內(nèi),石油化工儀表的自動(dòng)化調(diào)節(jié)控制。輸送功率量計(jì)算公式為:

公式中,ΔW表示為輸送功率的增加量;W表示為石油化工儀表控制前輸出的功率;τ表示為不同調(diào)節(jié)控制指令的對(duì)應(yīng)增加量。通過上述公式,實(shí)現(xiàn)對(duì)石油化工儀表在工作中,不同的調(diào)節(jié)控制指令的自動(dòng)化操作。

1.3 實(shí)現(xiàn)石油化工儀表自動(dòng)化調(diào)節(jié)控制

通過本文建立石油化工儀表自動(dòng)調(diào)節(jié)控制機(jī)制和確定自動(dòng)控制調(diào)節(jié)目標(biāo),設(shè)計(jì)針對(duì)石油化工儀表的自動(dòng)調(diào)節(jié)控制方法。通過控制機(jī)制對(duì)指令中存在的數(shù)據(jù)信息進(jìn)行識(shí)別,結(jié)合調(diào)節(jié)目標(biāo)對(duì)石油化工儀表的調(diào)節(jié)操作進(jìn)行自動(dòng)化選擇和映射[5]。通過控制機(jī)制中的數(shù)據(jù)存儲(chǔ)層對(duì)儀表各運(yùn)行參數(shù)進(jìn)行監(jiān)督,實(shí)現(xiàn)石油化工儀表自動(dòng)化控制的同時(shí),保證儀表的平穩(wěn)運(yùn)行。在石油化工儀表工作過程中,通過調(diào)節(jié)其輸送功率改變其工作狀態(tài),在對(duì)儀表進(jìn)行精準(zhǔn)的控制同時(shí)不會(huì)對(duì)儀表工作的實(shí)時(shí)性造成影響。

2 實(shí)驗(yàn)論證分析

2.1 實(shí)驗(yàn)準(zhǔn)備

本次實(shí)驗(yàn)選用5臺(tái)某石油化工廠的儀表設(shè)備作為實(shí)驗(yàn)研究對(duì)象,分別利用本文提出的控制方法和傳統(tǒng)控制方法對(duì)這5臺(tái)儀表設(shè)備進(jìn)行控制,保證控制指令相同的情況下,比較兩種控制方法的同步率。為了使實(shí)驗(yàn)結(jié)果更加具有說服力,除選擇的控制方法不同外,其他影響石油化工儀表調(diào)節(jié)的外在條件及環(huán)境均相同的情況下,完成對(duì)比實(shí)驗(yàn)。

2.2 實(shí)驗(yàn)結(jié)果及分析

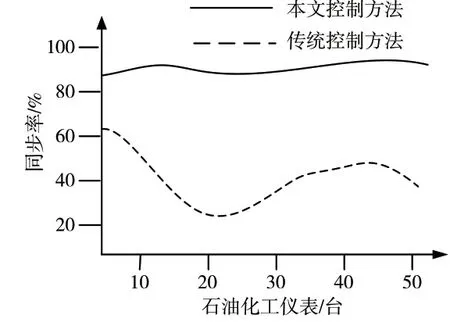

分別將兩種控制方法的控制結(jié)果進(jìn)行記錄,并計(jì)算出兩種控制方法的同步率,繪制成如圖2所示的實(shí)驗(yàn)結(jié)果對(duì)比圖。

圖2 實(shí)驗(yàn)結(jié)果對(duì)比圖

從圖2可以看出,本文控制方法的同步率明顯高于傳統(tǒng)控制方法的同步率,且隨著控制的石油化工儀表臺(tái)數(shù)的增加,控制同步率呈現(xiàn)出逐步上升的趨勢(shì),說明本文控制方法中的控制機(jī)制在實(shí)際控制應(yīng)用中起到了重要作用,而傳統(tǒng)控制方法的同步率隨著儀表臺(tái)數(shù)的增加同步率的波動(dòng)幅度較大。因此通過對(duì)比實(shí)驗(yàn)證明,基于自動(dòng)調(diào)節(jié)控制方法的石油化工儀表應(yīng)用能夠更好地保證儀表控制的同步率,更具有實(shí)際的應(yīng)用價(jià)值。

3 結(jié)束語

本文針對(duì)傳統(tǒng)石油化工儀表控制方法中存在的問題,對(duì)基于自動(dòng)調(diào)節(jié)控制方法的石油化工儀表應(yīng)用進(jìn)行研究,實(shí)現(xiàn)了對(duì)儀表的自動(dòng)化調(diào)節(jié)控制,并通過實(shí)驗(yàn)進(jìn)一步證明了該控制方法的可行性。在后續(xù)的研究中還將針對(duì)石油化工行業(yè)中各個(gè)設(shè)備的自動(dòng)化調(diào)節(jié)控制進(jìn)行更加深入的研究,從而實(shí)現(xiàn)石油化工行業(yè)的自動(dòng)化發(fā)展。