底吹布置模式對100t轉爐熔池動力學條件的冷態研究

朱 榮姚柳潔

(1.北京科技大學 冶金與生態工程學院,北京 100083;2.北京科技大學 高端金屬材料特種熔煉與制備北京市重點實驗室,北京 100083)

氧氣轉爐煉鋼自發明以來發展迅速,20世紀70年代中期提出的復合吹煉技術,冶煉過程中同時從頂部吹入氧氣、底部吹入惰性氣體,相較于頂吹轉爐,復吹轉爐隨著底吹惰性氣體的加入,能夠更大程度上加強對熔池的攪拌,底吹流股可以改善熔池內部反應的動力學條件,有利于鋼水成分和溫度的均勻[1]。為了獲得更好的攪拌效果,底吹優化尤為重要。

近些年的國內外相關文獻對轉爐底吹的研究主要集中在對轉爐底吹元件的數目、位置以及底吹流量的研究,轉爐熔池混勻時間是表征轉爐攪拌效果的重要參數,但是最終的結論卻不統一。張榮生[2]等認為在底吹流量一定的條件下,底吹元件數量對熔池混勻時間的影響不大,但是底吹元件的布置模式對熔池流動影響很大;Paul S[3]等認為隨著底吹元件數量的增加,轉爐熔池被底吹流股分成更多小區域,其內的攪拌作用相對減弱,從而不利于熔池的攪拌;關于底吹流量方面,大多數的文獻認為在底吹元件數量不變的條件下,隨著底吹流量的增大,熔池內部的攪拌更充分,從而混勻時間縮短;而某些研究者認為底吹氣體流量在總氣量的10%~20%時效果最佳,這樣可以減少飛濺,減少混合時間。

某鋼廠100t復吹轉爐采用6支底吹元件均勻分布在二分之一節圓上,在原底吹布置條件下轉爐底吹攪拌作用較弱,冶煉時間較長。為了優化該鋼廠轉爐底吹工藝,本文采用冷態水模擬的方法探究不同底吹布置以及底吹流量對熔池混勻時間的影響,以此得出合適的底吹布置模式來指導實際的工業生產。

1 試驗方法

1.1 試驗裝置與設備

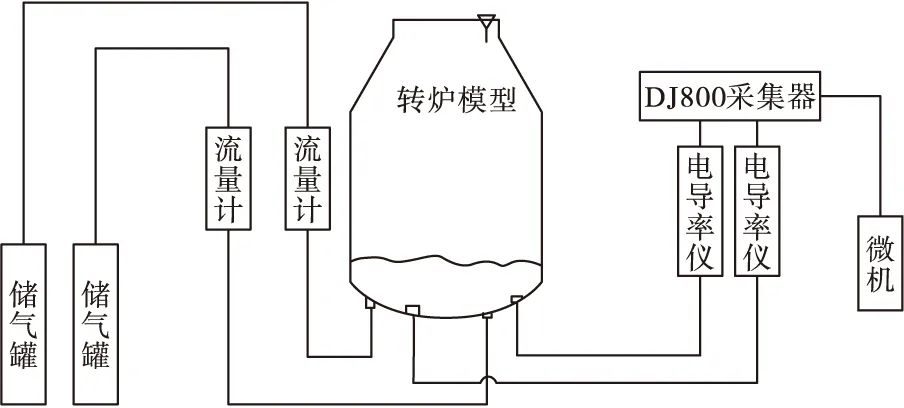

本實驗過程中轉爐原型為某鋼廠100 t轉爐,構建模型的材料為有機玻璃,原轉爐與模型比為5∶1。在模型制作過程中,通過底部鉆孔來模擬轉爐底部透氣磚,水模平臺用空氣壓縮機將空氣壓入氣罐來搭建供氣系統。實驗方法采用測電導率法。具體的水模擬平臺如圖1所示。

圖1 100 t轉爐模擬實驗裝置

1.2 試驗相似原理

本實驗以保持模型與原型的幾何相似建立的物理模型相似為原則,具體幾何相似的實現是通過該鋼廠轉爐生產現場情況以及實驗室水模平臺綜合情況選擇合適的相似比。一般幾何相似比可表示為

m=Lp/Lm

(1)

式中:Lp為實物幾何尺寸;Lm為模型幾何尺寸。

由于在本研究中,水和空氣模擬鋼液與氮氣運動的相似性主要由體力流動的力學決定的,通過流體受力分析研究可得,本研究中起絕對性作用的是流體流動的慣性力與重力比。為了滿足幾何條件相似,保證原型與模型的流體運動狀態相似,采用修正的弗魯德準數為決定性相似準數[5]。

式(2)為反映本次實驗中流體流動行為的修正弗魯德準數(Modified Froude)。

(2)

式中:u為氣流速度,m/s;L為特征尺寸,m;ρl為液體密度,kg/m3;ρg為氣體密度,kg/m3;g為重力加速度,m/s2。

1.3 模型參數的確定

本實驗建立的冷態模型原型為某鋼廠100 t轉爐,在實驗過程中用水來模擬熔池鋼液,壓縮空氣模擬底吹氣體。根據該鋼廠原轉爐生產現場的各項參數以及實驗室水模平臺條件,確定幾何相似比為5∶1,即將原型復吹轉爐按1∶5的比例縮小。

本實驗復吹轉爐底吹氣體流量模擬100 t轉爐現場三個實際供氣強度進行對比實驗,以確定底吹的最佳供氣強度。模型氣體流量可用式(3)計算:

(3)

式中:Qm,Qp分別為模型和原型的供氣量,m3/h(標準);ρgm,ρgp分別為模型與原型的氣體密度,kg/m3;ρlm,ρlp分別為模型與原型的液體密度,kg/m3;Lm,Lp分別為模型與原型的特征尺寸,m。

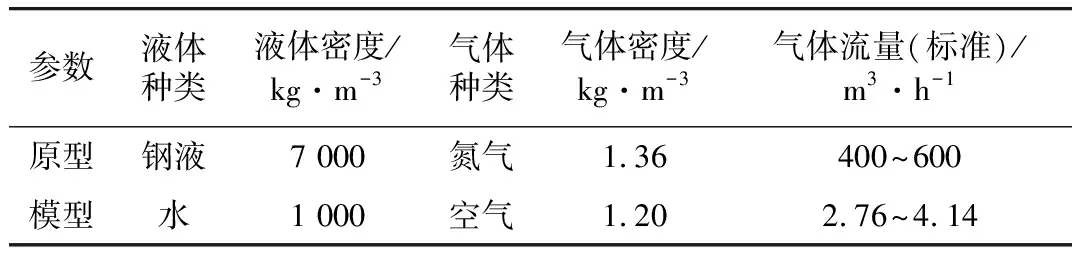

通過式(1)和式(2)計算可得出原型與模型的幾何尺寸以及轉爐原型與模型的參數對比見表1和表2。

表1 原型與模型的參數對比 mm

表2 原型與模型中的物理特性

1.4 試驗方案

本試驗在建立的100 t轉爐模型上設置不同底吹布置方式以及不同底吹流量,具體的底吹布置如圖2所示,A方案為六個底吹元件均勻布置在二分之一節圓上,B方案為4個底吹元件矩形分布在二分之一節圓上且四個底吹孔之間的夾角分別為60°、120°、60°、120°,C方案為三個底吹元件均勻布置在二分之一節圓上。具體的底吹氣體流量如表3所示。

圖2 三種不同的底吹布置

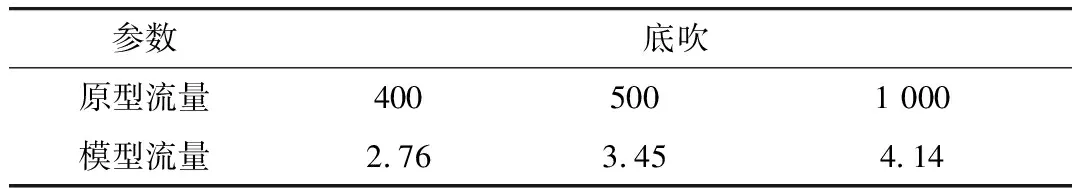

表3 原型與模型的底吹氣體流量m3/h(標準)

實驗步驟具體為:通過調節控制閥和流量計實現對底吹流量的調節,底吹流量依據表3設定,流量調節穩定吹氣一定時間,即熔池流動達到穩定后,選取水模型圓周上某一位置固定一個漏斗裝置,保持漏斗位置不變,每組試驗從此漏斗處往物理模型中加入30 mL飽和KCl溶液作為示蹤劑與此同時時用軟件記錄時間,保持吹氣量不變,兩個固定位置電極處的水溶液電導率開始發生變化。

由計算機數據分析可看出:在加入示蹤劑后,兩個電導探頭處電極數值會跳躍增大,然后兩條曲線逐漸下降,經過一段時間后逐漸平穩達到一致。由此獲得一組數據。根據混勻時間的定義,本研究按照混勻度為95%的方法確定混勻時間。

實驗時,保持其他參數不變,改變某一參數,實驗進行多次,然后對實驗數據進行分析,得出模型混勻時間與各工藝參數之間的關系。

2 試驗結果分析

2.1 混勻時間結果分析

本實驗應用平行實驗的方法根據3種底吹布置以及3種底吹流量共設計了9種實驗方案,研究了底吹噴槍的布置方式和底吹氣體的流量與轉爐熔池內部液體的混勻時間的關系,實驗數據如表4所示。

表4 各個實驗方案結果分析

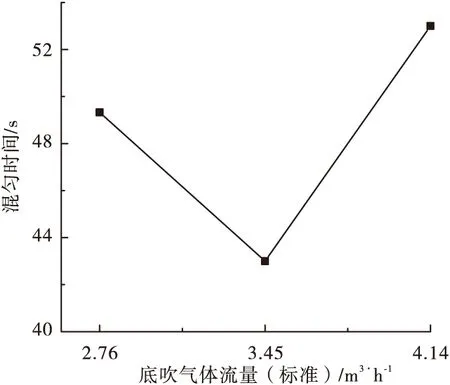

2.1.1 底吹流量分析

如圖3所示為不同底吹流量與熔池平均混勻時間的關系圖。從圖3中可以看出,隨著底吹流量的增大,熔池平均混勻時間呈先減小后增大的趨勢。當底吹氣體流量較小時,底吹元件出口氣體動能較小,為熔池內輸入的能量較小,所以混勻時間較長;在底吹流量不超過3.45 m3/h(標準)時,隨著底吹流量的增大,底吹元件出口地體動能逐漸增大,從而熔池池輸入的能量變大,底吹氣體對熔池的攪拌作用不斷加強,熔池混勻時間不斷縮小;當底吹氣體流量繼續增大時,底吹流股之間存在明顯的干擾現象,所以底吹氣體的動能有一部分相互抵消,所以底吹氣體對熔池的攪拌作用減弱,熔池混勻時間變長。

圖3 底吹流量與混勻時間的關系圖

2.1.2 底吹布置分析

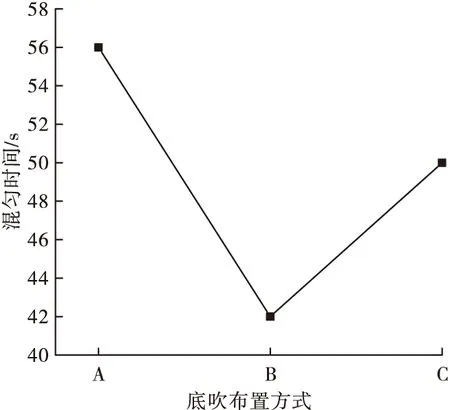

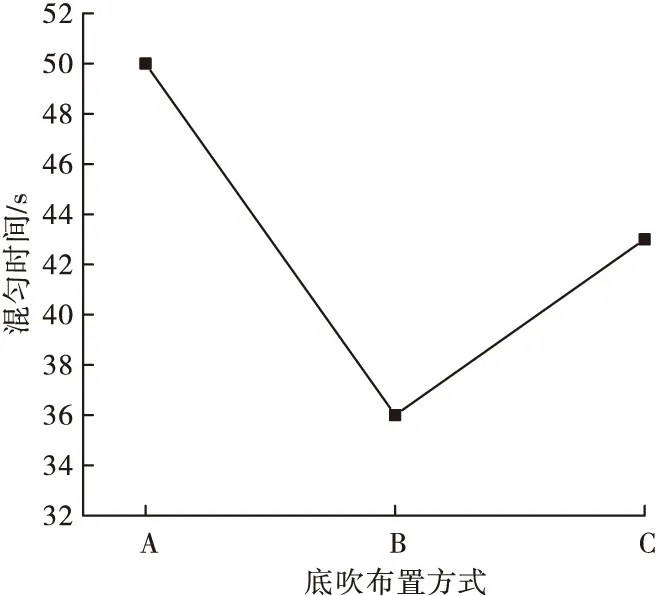

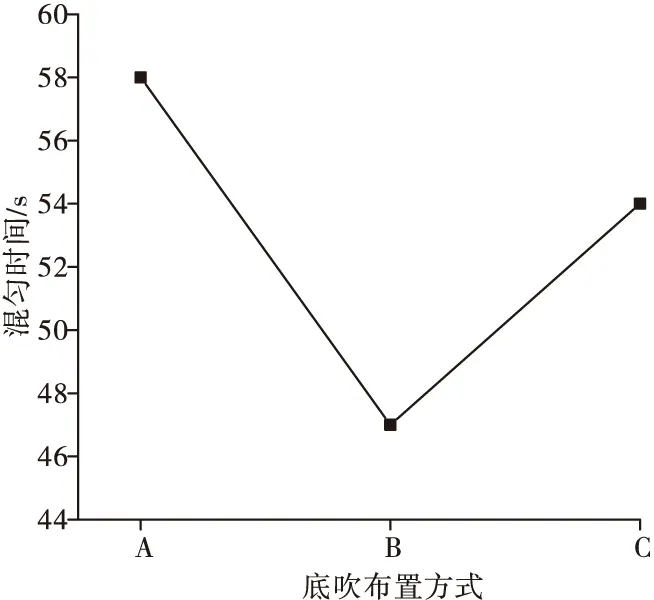

圖4~圖6分別為底吹流量2.76、3.45、4.14 m3/h(標準)下不同底吹布置與熔池平均混勻時間的關系圖。從圖4~圖6對比中可以看出,在底吹氣體流量相同的條件下,4孔底吹B方案的熔池混勻時間最短,而原6孔底吹方案A混勻時間最長。B方案相較于C方案底吹元件支數增加,4個底吹流股比3個底吹流股有更大的“氣—液”接觸面積,且流股之間的相互干擾現象在底吹流量沒超過3.45 m3/h(標準)時并不明顯,底吹氣體對熔池的攪拌作用更強,所以B方案混勻時間小于C方案。原6孔底吹A方案由于底吹孔較多,導致各個底吹流股間存在干擾現象,降低了底吹氣流對熔池的攪拌效果,增大了混勻時間。在底吹噴嘴密集布置的條件下,熔池被分割的小區較為明顯,因為熔池被分成的小區越多,彼此的影響的就越厲害,從而使攪拌能互相抵消,進一步影響到混勻效果,所以方案A混勻時間最長。

圖4 底吹流量2.76 m3/h(標準)的混勻時間

圖5 底吹流量3.45 m3/h(標準)的混勻時間

圖6 底吹流量為4.14 m3/h(標準)的混勻時間

2.1.3 方差分析

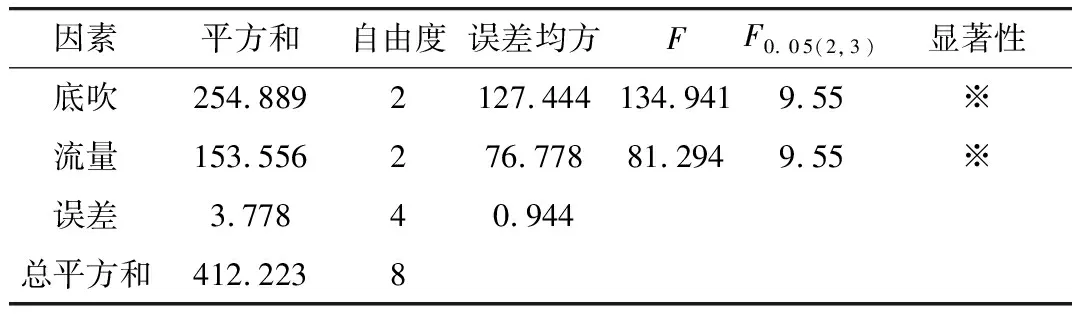

為了明確底吹布置方式與底吹氣體流量對熔池混勻時間的影響程度,對實驗結果進行方差 分析并進行F檢驗,以探明影響熔池混勻時間的顯著性因素。如表5所示,兩因素對應的F值大小為:底吹布置方式>底吹氣體流量,并且二者F值大于F0.05(2,3),這一結果表明,底吹布置方式、底吹氣體流量均對實驗結果產生了顯著性的影響。

表5 方差分析表

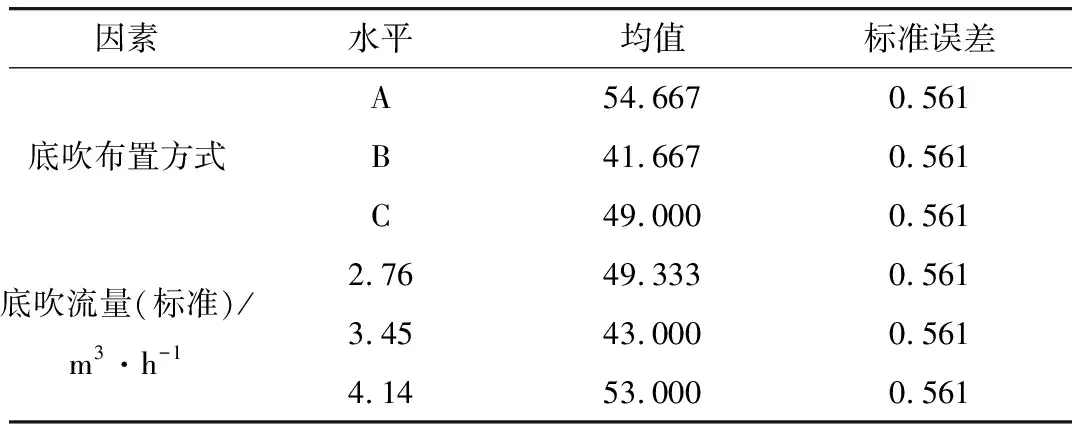

各單因素統計量表如表6所示,由表6可以得出底吹布置方案B混勻時間最短,原底吹方案A混勻時間最長,而底吹流量為3.45 m3/h(標準)時混勻時間最短,底吹流量為4.14 m3/h(標準)時混勻時間最長。底吹氣體自底吹元件進入熔池,形成底吹流股,從而對熔池起到加強攪拌的作用,在底吹流量一定的條件先,當底吹元件個數較多時,底吹流股會將熔池劃分成多個小的循環回流區域,當底吹元件個數較少時,因為單支底吹元件的流量較底吹元件個數較多時的大,所以形成的底吹流股具有更大的動能,此時,底吹流股將轉爐熔池劃分成個數較少且影響面積較大的循環回流區,經過分析,原6孔底吹布置方案A底吹元件個數較多,底吹流股之間的相互干擾比較嚴重,從而一定程度上減弱了底吹氣體的攪拌作用,熔池混勻時間延長,并且這種干擾現象在流量較大的時候更為明顯。

表6 單因素描述統計量表

2.2 熔池流場分析

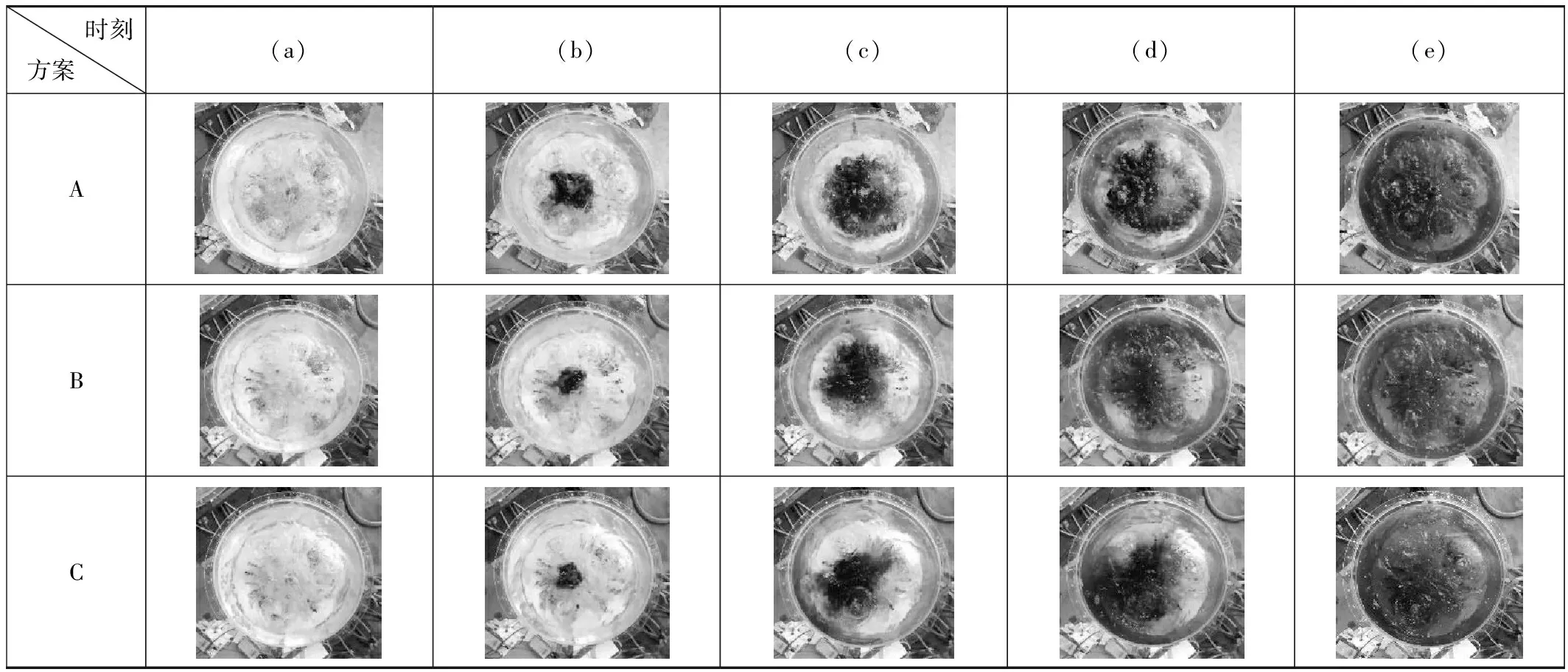

在對熔池流場測定的實驗中,使用墨汁作為示蹤劑來觀察熔池內液體的流動情況。根據底吹水模擬結果分析及生產的實際情況,分別對六孔均勻布置、四孔矩形布置及三孔均勻布置方案進行流場分析,表7為所研究的不同方案轉爐熔池的俯視圖。表7(a)時刻為熔池未加墨汁時的流場,表7(b)時刻為墨汁剛加入熔池的流場,表7(c)時刻為墨汁開始擴散到熔池的流場,表7(d)時刻表示死區出現,表7(e)時刻為墨汁擴散到整個熔池的流場圖。

從表7可以觀察到,當墨汁剛剛被倒入熔池內時,墨汁首先受沖擊力的影響而向縱向發展并無橫向擴展,此過程中墨汁僅垂直向下運動;隨時間的推移,墨汁在底吹流股的作用下同時往縱向及橫向運動;墨汁繼續進行橫向運動,充滿熔池的大部分區域,此時轉爐熔池的死區出現,由于底吹元件的布置方式不同,死區的分布也不僅相同,對于六孔均勻布置以及三孔均勻布置而言,死區主要分布于整個轉爐四周接近爐壁處,并且死區面積較大,對于四孔矩形布置而言,死區主要分布在矩形長邊所對應的爐壁邊沿部分。總的來說,四孔矩形布置熔池死區體積較小,混勻效果較理想。

表7 不同方案流場圖

3 結 論

(1)分析實驗數據可得:底吹布置以及底吹流量均對實驗混勻時間結果有顯著性影響,混勻效果為四孔矩形底吹布置方案B>三孔均勻布置底吹布置方案C>原六孔均勻底吹布置方案A;隨著底吹流量的增大,熔池混勻時間呈先減小后增大的規律。

(2)分析三種底吹布置流場可得:方案B流場死區最小,混勻效果最好;方案A六個底吹流股之間的相互干擾現象比較嚴重,死區最大。

(3)通過實驗得出優化后的底吹工藝為:四個底吹元件分布在二分之一節圓上且四個孔之間的角度分別為60°、120°、60°、120°,底吹流量應控制在3.45 m3/h(標準)左右(即現場底吹流量為500 m3/h(標準)左右)。