預氧化和深冷再加熱在鍍鋅退火爐上的應用

(1.賽迪熱環保工程技術有限公司,重慶 401122;2.鞍山鋼鐵股份有限公司冷軋廠,遼寧 鞍山 114021)

隨著連續退火技術的發展,如IF高強度鋼板、雙相鋼、殘留奧氏體鋼板等一批延伸性比過去優良的高強度鋼板均已開發成功;強化帶鋼強度的有效方法主要是細晶強化和合金固溶強化。冷軋帶鋼再結晶退火冷卻速度的高低影響晶粒度的大小,正冷卻速度的大小影響晶相組織和結晶類型;隨著冷卻速度的增加,形核率的增加比晶核長大的速度更快從而可以獲得更細晶粒。

合金元素固溶于基體金屬中造成一定程度的晶格畸變,融入固溶體中的溶質原子造成晶格畸變,晶格畸變增大了位錯運動的阻力,使滑移難以進行,從而使合金固溶體的強度與硬度增加。這種通過融入某種溶質元素來形成固溶體而使金屬強化的現象稱為固溶強化。在溶質原子濃度適當時,可提高材料的強度和硬度,而其韌性和塑性卻有所下降。

因此除了提高冷卻速度外,適當和適量的合金元素對提高強度是十分必要的,強調形核率在IF鋼中加入Si、Mn、P等元素促使形核率提高。

但所加合金元素會影響到涂鍍工藝,由于鍍層表面質量和深沖性能兼備較難,加上屈服強度的上升會帶來的表面變形問題。因此高強汽車用鍍鋅板,就必須解決鍍層底層的緊密性和防止漏鍍等涂鍍質量等問題。

1 合金元素的影響

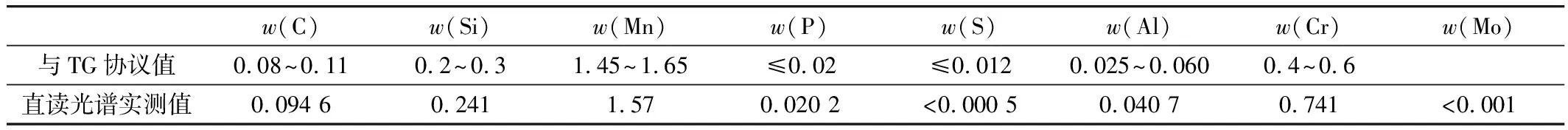

1)國內某企業的底材成分(見表1)

表1 底材成分 %

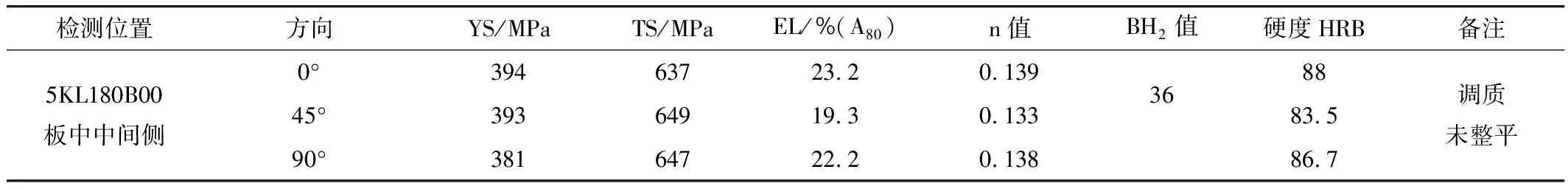

2)制程條件(見表2)

3)機械性質(見表3)

從表1中可以看出,Mn、Si、Cr的加入會對帶鋼的質量產生一定的影響,尤其是Mn的含量為大于1.45%。

Mn、Si、Cr在帶鋼生產過程中,盡管爐內已經采用了還原氣氛,但仍不可避免的造成這三種元素的氧化[1]。帶鋼在鍍鋅退火爐內時由于 Mn、Si、Al 等元素發生了氧化,從而生成了氧化錳(MnO)、二氧化硅(SiO2)、硅酸錳(MnSiO2)等氧化物,這些氧化物析出在鐵基表面,而它們與鋅的結合力很弱,這樣,鍍鋅以后在這些元素析出的區域將會出現表面脫鋅的現象,為了消除此缺陷,在生產過程中需要盡可能將氧化物顆粒最小化和將氧化物移至帶鋼表面。

表2 制程條件

表3 機械性質

2 預氧化再還原在熱鍍鋅生產中的工作原理

預氧化再還原技術就是要在帶鋼表面生成氧化鐵,然后再進行還原。在弱的氧化氣氛下,Fe 與 Si、Mn、Al 同時被氧化,合金元素的氧化物和氧化鐵被混合在一起,當氧化鐵的量達到一定程度后,合金元素的氧化物就會被氧化鐵均勻混合,然后將這些氧化物進行還原反應,根據反應的難易程度又有不同,總的來講,氧化亞鐵的還原相對容易,Si、Mn、Al的氧化物被還原后的鐵基表面也呈現不規則的蜂窩化組織,增加了鋅液的浸潤性,這樣再進行鍍鋅生產就能避免由于合金元素氧化所導致的鋅層脫落的缺陷。

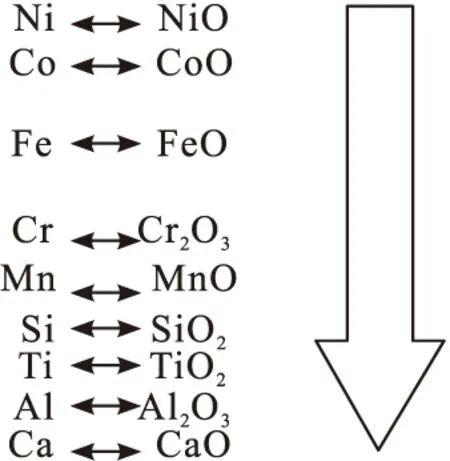

從圖1可以看出,不同金屬對于氧的結合進行化學反應的親和力是不同的,反應的難易程度從Ni-Ca,從難到易,但反應后的化合物的穩定性也是穩定性依次提高[2]。

圖1 反應敏感度

帶鋼表面產生的少量氧化物可以在爐子后面部分利用調節氫氣量的還原性的保護氣體還原,而且采用鍍鋁鋅的技術,普遍都提高了爐內氫氣含量,當然對爐內設備包括冷卻段的循環風機等設備提出了新的要求,就是適應高氫的環境,目前的應對策略是采用插入式風機的設計,鍍后鍍層附著性能可以達到產品質量標準[3]。因此針對高強板的合金元素析出氧化還原的過程稱之為選擇性還原。

3 兩種不同的爐型如何采用預氧化再還原工藝

3.1 無氧化爐采用預氧化再還原

無氧化爐內的預氧化是通過爐內燃燒產物中的水蒸氣含量實現的,通過調整無氧化爐段的助燃空氣比例來控制在此段的氧化程度,然后再通過后部的輻射管加熱段進行還原,從而實現預氧化的功能(見圖2)。

MeO + H2= Me + H20

(1)

MeO + CO= Me + CO2

(2)

K1(T) = PH2O / PH2

(3)

K2(T) = PCO / PCO2

(4)

式中:MeO為金屬氧化物。

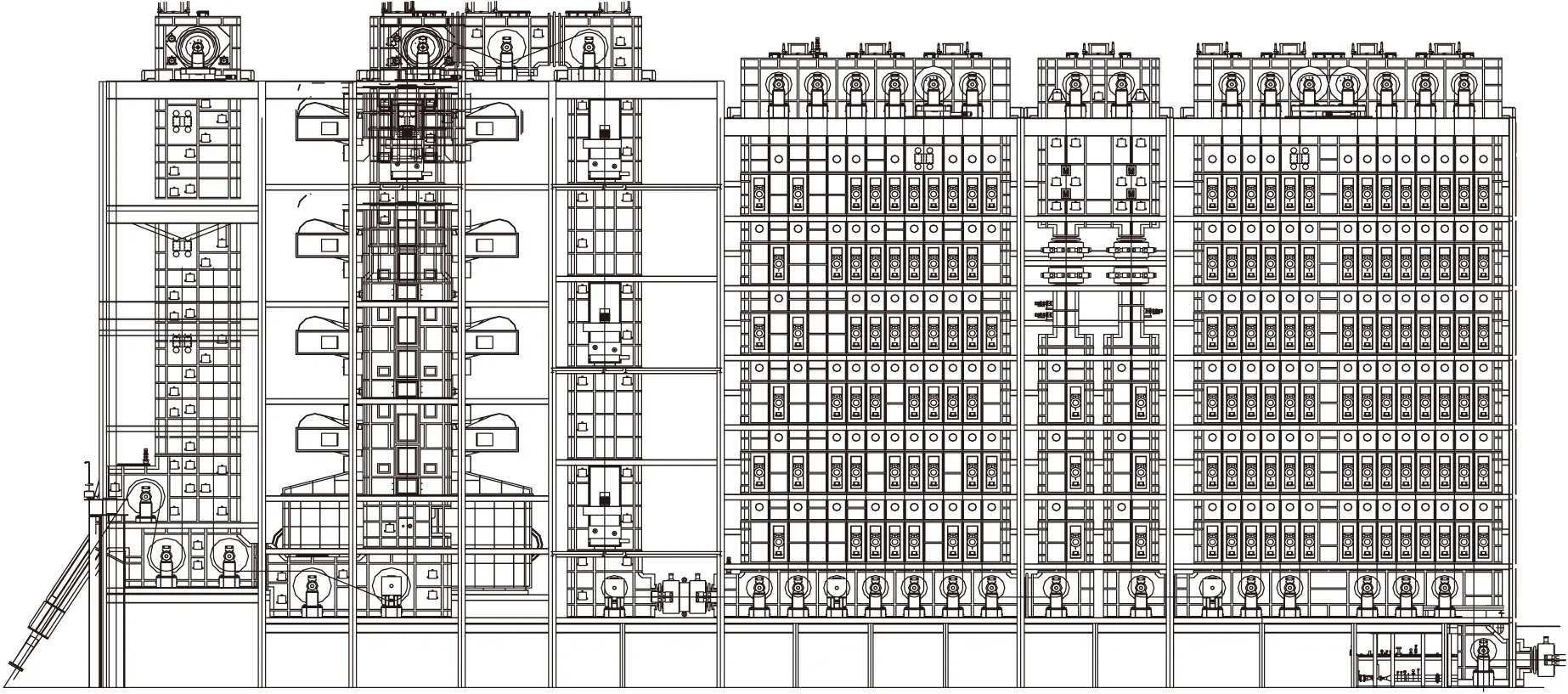

圖2 無氧化爐實現預氧化再還原工藝

無氧化爐中采用控制空燃比,可以將燃燒產物中的含氧量控制到最低;同時,利用其他爐段流動過來的H2來抑制爐氣中水蒸氣的氧化性。

而當爐溫升高時,直接導致K1(T)、K2(T)的升高,同時氫氣作為雙原子氣體相比于水蒸氣的三原子氣體有著更大的膨脹率。

K1and K2=fct(metal)=K(Cu)>K(Fe)>K(Mn)>K(Al)

(5)

這就形成了一直采用相對較高的氫氣含量、較高的爐溫制度的控制方法。因此,無氧化爐的發展方向如下:當保護氣體采用氮氫混合氣時,氫氣含量適當提高為8%~35%;可以大幅度提高無氧化爐的溫度,對于生產深沖級鍍鋅板包括高強產品,無氧化爐的出爐溫度板溫可以達到750~770 ℃;意味著爐溫將達到1 280 ℃;同時補入保護氣體氫氣含量應較高,要確保爐壓不低于160 Pa;這樣帶鋼在無氧化爐內實現選擇性氧化功能,然后在高氫環境中實現表面還原及增加還原體浸潤性;結合高強快冷;是實現預氧化和高強產品的有效途徑。

但需要強調的是高強冷卻段實現細晶強化和固溶強化的同時本身壓力控制就是難點,而無氧化爐的爐壓控制也不如全輻射管爐子的控制能力強,必要的壓力補入和輔助壓力控制手段等安全聯鎖是十分必要的。包括無氧化爐各段氮氣電磁閥補入自動控制;在煙道布置后補燃系統而不是爐內和爐壓擋板自動控制程序等。

3.2 全輻射管爐采用預氧化再還原

全輻射管加熱過程中基本控制了氣氛的還原性,要在此段中使帶鋼表面的鐵完全氧化基本不太可能,另外由于鐵氧化也需要相對較高的溫度,所以大多數全輻射管鍍鋅線都沒有實現預氧化功能。

但根據無氧化爐預氧化的原理,在爐子的帶鋼相變點采用一段密封的小段爐體布置在退火爐內,同時隔絕各爐段與該爐體內的氣氛,這樣通過調整小型爐體內的露點來控制帶鋼表面的氧化程度,以達到預氧化的作用。待帶鋼重新進入退火爐內后再進行還原。

根據圖3所示,在全輻射管退火爐增加預氧化功能的實施方案如下:在帶鋼相變點設置單獨的上下2個道次,并采用4輥密封室隔開該爐段和其他爐室,這樣保護氣體就分為預氧化室前、預氧化室、預氧化室后3部分,其中預氧化室后的保護氣體為高氫和加熱的、預氧化室的爐氣是有氮氣系統補入氧氣和露點控制的功能。

圖3 全輻射管退火爐增加預氧化室的示意圖

需要強調的是該設備還具有450 ℃保護氣體加熱功能。詳見圖4。

圖4 保護氣體前處理系統

該爐型的設計優點如下:

(1)爐氣的氣氛分為3段,互相不受干擾,爐壓控制相當靈活,安全系數高;

(2)預氧化室的氣氛控制相對獨立,無論露點控制、氧氣控制都不會影響其他爐段;

(3)預氧化室的高度不影響全爐的張力控制;

(4)預氧化室在不使用的前提下,只需要關閉保護氣體的加濕、加氧功能。

采用圖3所示的保護氣體最高氣體溫度為600 ℃,而且不受氫含量的限制。

4 鍍鋅機組高強快冷

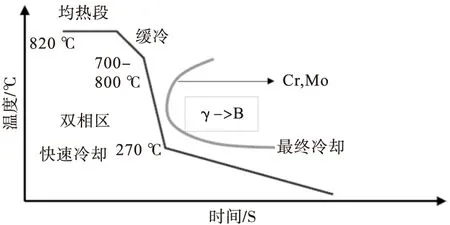

讓奧氏體組織更加徹底的轉變成馬氏體組織,進一步提高帶鋼的強度。鍍鋅退火爐工藝段產生一種新的工藝深冷再加熱工藝。深度冷卻技術的基本原理是:帶鋼從緩冷段出來700~720 ℃,在快冷段內快速降溫至270 ℃,完全形成鐵素體和馬氏體,以 270 ℃的溫度進入(補熱段)均衡段,通過由感應加熱快速提升到460 ℃(按照180 m/min 的速度計算,在感應加熱器內的溫升190 ℃。 在最短的時間內穿越貝氏體形成區域,避免晶相組織的大量改變。[4]

但采用感應加熱需要慎重,尤其是受到鋅蒸汽影響感應加熱還沒有徹底解決的前提下;可以考慮多道次電熱補熱方式,安全可靠,缺點是道次較多,占地面積大。

所以在圖2所示的退火爐中采用高強快冷,采用了國外某廠商的差分冷卻器,冷卻速度己經達到極限的91.6 ℃/s,針對1.16 mm的板厚,完全實現快速溫降,組織完全形成鐵素體和馬氏體(見圖5)。

同時根據圖4所示,為避免生成貝氏體,冷卻終了溫度為270 ℃,但這一溫度距離鍍鋅溫度的460 ℃還有距離,不建議采用感應加熱,仍可以通過足夠的均衡段實現。

圖5 冷卻速度和組織晶相的關系

5 結 論

(1)預氧化工藝是應對高強鋼合金析出氧化影響鍍層質量的有效手段;

(2)高溫無氧化爐結合高氫還原是實現高強鋼預氧化工藝的有效手段;但控制難度較大;全輻射管爐通過獨立爐室結合保護氣體系統實現精確的帶鋼預氧化功能;

(3)無論哪種工藝,精確控制爐內露點、殘氧難度都是控制帶鋼預氧化的關鍵;

(4)為強調還原性,爐區尤其是冷卻設備適應高氫,對冷卻段風機設計帶來難度;

(5)高強快冷受鍍鋅影響必須采用深冷再加熱,但再加熱的方式值得慎重推敲。