CaF2-NaF-Na3AlF6-Al2O3-ZrO2預熔渣組元對熔化溫度的影響及應用

(1.西安建筑科技大學 冶金工程學院,陜西 西安 710055; 2.西安鋼研功能材料股份有限公司,陜西 西安 712046)

Mn72Ni10Cu18熱雙金屬一般采用冰晶石(Na3AlF6)作為精煉渣在感應爐中進行冶煉[1-2]。生產過程中發現,精煉渣選擇不當會導致鑄錠表面產生質量缺陷,而Mn72Ni10Cu18金屬澆注溫度為1 020 ℃,遠低于傳統精煉渣的熔化溫度,所以研究設計出符合Mn72Ni10Cu18冶煉條件并具有良好冶金性能的熔渣是非常有必要的[3-4]。

1 正交試驗設計

以某單位使用的五元渣系CaF2-NaF-Na3AlF6-Al2O3-ZrO2為研究對象,其成分含量及熔化溫度如表1所示。

表1 精煉渣成分及熔化溫度

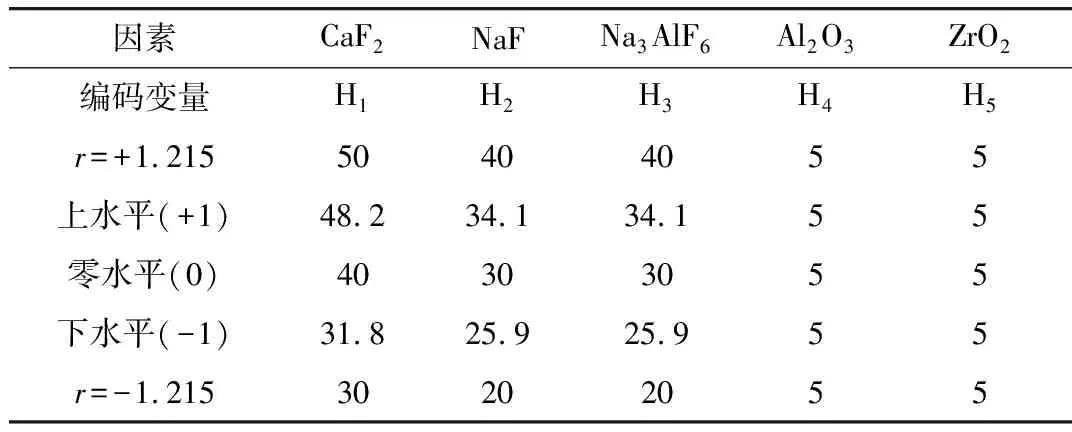

選定CaF2、NaF、Na3AlF6為實驗因素,固定Al2O3、ZrO2含量為5%。根據factsage熱力學軟件計算結果,確定出熔點低于1 000 ℃各因素的取值范圍如下:

w(CaF2)=30%~50%,w(NaF)=20%~40%,w(Na3AlF6)=20%~40%,w(Al2O3)=5%,w(ZrO2)=5%。

本實驗采用三元二次正交實驗法設計實驗[5-6],共實驗15次。其中,零水平實驗一次,星號臂長r=1.215。確定出自然編碼表,見表2。

表2 因子水平

2 實驗方法

2.1 精煉渣預熔

實驗原料選用化學純級的CaF2、NaF、Na3AlF6、Al2O3和ZrO2試劑,按照正交試驗方案,經稱量混勻后,進行預熔處理,制備實驗用預熔渣。

根據熔點熔速測定制樣要求,將制得預熔渣粉碎、研磨制成Φ3 mm×3 mm的圓柱試樣,在高溫熔點熔速測定儀中進行熔點熔速測量。

熔化溫度實驗采用半球法測量。實驗儀器:采用MTLQ-RD-1600高溫熔點熔速測定儀進行測取。

2.2 XRD檢測

為了更好的研究對精煉渣熔化溫度的影響因素,對預熔精煉渣進行XRD檢測。實驗儀器:采用D8ADVANCEA25-X射線衍射儀進行檢測。

3 實驗結果及分析

3.1 熔化溫度結果及分析

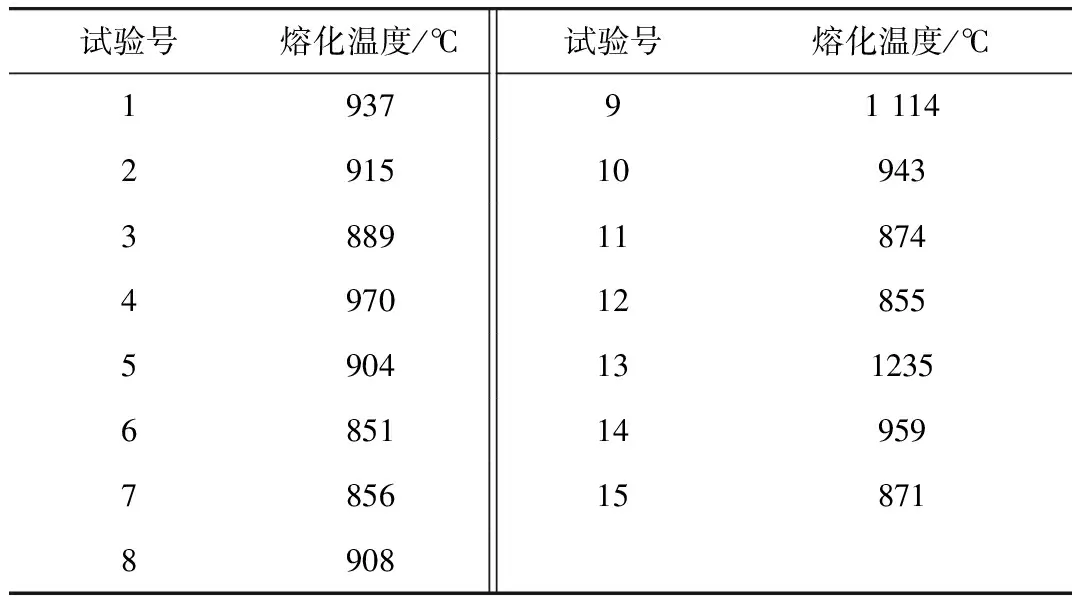

將測取的15組熔化溫度結果整理,如表3所示。

表3 預熔渣的熔化溫度

根據所測取的15組熔化溫度可知,10#、14#熔化溫度與Mn72Ni10Cu18冶煉工藝所匹配。

對熔化溫度的測取結果進行回歸分析,可以得出各組分含量與熔化溫度Tr的關系式:

Tr=934.02+42.98w(CaF2)+7.12w(NaF)+

35.49w(Na3AlF6)-8.62w(CaF2)w(NaF)-

16.37w(CaF2)w(Na3AlF6)+17.13w(NaF)

w(Na3AlF6)-7.74w(CaF2)2+118.78w(NaF)2-

39.63w(Na3AlF6)2

(1)

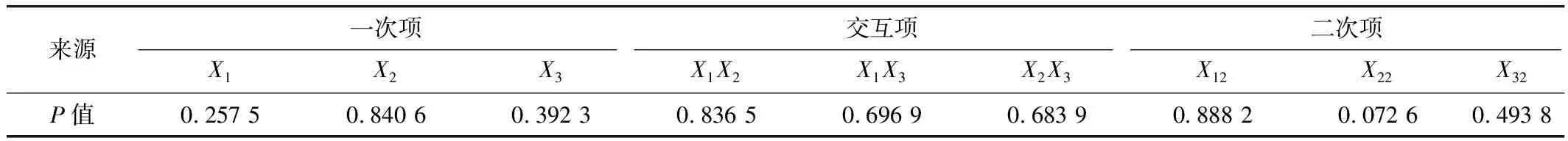

從表4可以看出,SignificanceF=0.581 9,表明回歸方程的為真的概率為1-0.581 9=0.418 1。

表4 回歸方程的顯著性分析

從表5分析可知實驗因素的顯著性。僅有二次項系數X32=0.072 6與α=0.05接近,其余各項P值遠大于α=0.05,故僅有二次項X32系數顯著,其余各項系數均不顯著。

由圖1可發現,體系僅有CaF2、NaF、Na3AlF6、ZrO2存在,無其他化合物或大分子團。結合XRD結果與熔化溫度的測量結果可知,在該成分范圍與溫度范圍內,組元之間并不進行相互化合反應生成其他化合物或分子團,影響該五元渣系熔化溫度只與組元單質的熔化溫度有關。

表5 實驗因素的顯著性分析

3.2 XRD結果及分析

將制得的15組預熔精煉渣進行XRD,成分測試結果相同,選擇溫度具有代表的6#、13#預熔渣,測試結果如圖1所示。

4 單組分對熔化溫度的影響

根據回歸方程,得到以下不同單一組分含量變化對熔化溫度影響的折線圖(見圖2~圖4)。根據折線圖,得到以下結論,該結論在一定程度上能反應出實際熔化溫度變化的趨勢。

4.1 CaF2含量對熔化溫度的影響

當NaF含量為30%,Na3AlF6含量為20%時,預熔渣的熔化溫度與CaF2含量的關系如圖2所示。

CaF2含量從20%增加到50%時,熔化溫度從960 ℃上升到967 ℃,CaF2含量增加了30%,熔化溫度上升了7 ℃,熔化溫度雖然呈上升趨勢,但上升幅度較小。在該成分范圍內,預熔精煉渣的熔化溫度隨著CaF2含量的增加而上升,但對熔化溫度影響較小。

4.2 NaF含量對預熔渣熔化溫度的影響

當CaF2含量為40%,Na3AlF6含量為20%時,預熔渣的熔化溫度與CaF2含量的關系如圖3所示。

NaF含量從20%增加到40%,熔化溫度從955.5 ℃上升到980 ℃,NaF含量增加了20%,熔化溫度上升了24.5 ℃熔化溫度呈上升趨勢,且上升幅度較大。在該成分范圍內,預熔精煉渣的熔化溫度隨著NaF含量的增加而上升。

4.3 Na3AlF6含量的變化對預熔渣熔化溫度的影響

當CaF2含量為40%,NaF含量為20%時,預熔渣的熔化溫度與Na3AlF6含量的關系如圖4所示。

圖1 6#與13#XRD圖

圖2 CaF2含量對熔化溫度的影響

圖3 NaF含量對熔化溫度的影響

圖4 Na3AlF6含量對熔化溫度的影響

Na3AlF6含量從20%增加到40%,熔化溫度從961.6 ℃上升到962.6 ℃,Na3AlF6含量增加了20%,熔化溫度升高了1 ℃,熔化溫度雖然呈上升趨勢,但整體上升幅度不大,可看做基本保持不變。在該成分范圍內,隨著Na3AlF6含量的增加,預熔精煉渣的熔化溫度基本保持不變。

5 工業實驗

為了驗證預熔渣的冶金性能,將與Mn72Ni10Cu18所匹配的配比為CaF2(40%)-NaF(30%)-Na3AlF6(20%)-Al2O3(5%)-ZrO2(5%)的精煉渣進行入爐實驗,對鑄錠進行觀察、扒皮等處理,結果發現:采用新的預熔精煉渣能有效地解決鑄錠表面縮孔嚴重的問題,改善了鑄錠表面質量,減少了鑄錠的扒皮量,提高了生產質量,降低了生產成本。

6 結 論

本文針對所設計精煉渣組分,通過建立二次回歸正交設計實驗,考察了w(CaF2),w(NaF),w(Na3AlF6)含量對精煉渣熔化溫度的影響,得出以下結論:

(1)根據實驗結果,回歸出該五元渣系的組分與熔化溫度之間的關系式;

(2)渣中CaF2含量在20%~40%時,隨著CaF2含量升高,該渣系熔化溫度升高;渣中NaF含量在20%~40%時,隨著NaF含量升高,該渣系熔化溫度升高;渣中Na3AlF6含量在20%~40%時,隨著Na3AlF6含量升高,該渣系熔化溫度基本不受影響;

(3)得到與Mn72Ni10Cu18冶煉匹配的預熔精煉渣配比為

CaF2(50%)-NaF(30%)-Na3AlF6(30%)-Al2O3(5%)-ZrO2(5%),CaF2(40%)-NaF(30%)-Na3AlF6(20%)-Al2O3(5%)-ZrO2(5%)。