新型全密封多點受料帶式輸送機導料槽

陳智偉 謝漢章 劉家榮 韋大松

摘 要:一種應用于散糧輸送的全密封多點受料帶式輸送機的新型導料槽。此種新型導料槽有便于調節、緩沖、擋料、攏料和便于檢修等優點。新型導料槽可調節糧食下落到運行皮帶上的糧流方向與進料落點,可對筒倉出料的糧食起導向和緩沖作用,可有效緩解對皮帶的沖擊,提高糧食在皮帶上的成形穩定性,減少輸送機在受料點出現跑偏與撒料情況的發生。

關鍵詞:散糧;全密封帶式輸送機;導料槽

Abstract:A new type of guide shoe was used for fully sealed multi-feeding belt conveyor for bulk grain conveying. The new type of guide shoe has adjusting, buffering, blocking, gathering, overhauling and other devices. The new type of guide shoe can adjust the grain flow direction and feeding point while the grain falls on the running belt, it can effectively alleviate the impact on the belt when the grain falling, improve the forming stability of grain on the belt, and reduce the occurrence of deviation and spraying of the conveyor at the feeding entrance.

Key words:Bulk grain; Fully sealed belt conveyor; Guide shoe

中圖分類號:TH222

全密封帶式輸送機屬輸送行業第四代產品,具有環保節能等特點,在散糧筒倉的輸送系統中得到普遍應用。單托輥全密封帶式輸送機則是全密封帶式輸送機的重要類型之一,其用于輸送糧食的承載段采用啞鈴式單托輥。單托輥是兩端帶有大斜度傾角(35~45°)喇叭口的啞鈴式托輥,軸承設置在殼體的外部,與皮帶機內部的粉塵環境徹底隔絕[1-3]。這種結構符合粉塵防爆的要求,也提高了軸承的使用壽命,且方便檢修與維護。此種機型使用殼體包裹皮帶和輸送物料,實現全密封,解決了皮帶機輸送過程中一直存在粉塵大、污染環境的難題。全密封帶式輸送機一般由機頭段、中間段、受料段、張緊段和機尾段組成。受料段設置有靴子形狀的導料槽,俗稱靴型進料斗或導料靴。導料槽主要對皮帶機的喂料起導向功能。安裝于筒倉群底的全密封帶式輸送機,一臺設備需負責整排多個筒倉的糧食出倉連續輸送作業。因此,倉底帶式輸送機一般設計為全密封多點受料帶式輸送機。由于單臺皮帶機上設置了多個受料點,且各點受料工況不盡相同,因此導料槽需具有可調節性,以適應受料點的復雜工況,保障多點受料皮帶機的平穩運行[4-6]。

1 常用導料槽結構與使用中存在的問題

帶式輸送設備的進料口導料槽具有物料的導向和緩沖作用,能夠保障料流沿著皮帶的運行方向喂料,很大程度減小了料流對皮帶的沖擊。作為帶式輸送機的重要組成部分之一的下料口導料槽在設計和安裝時,需綜合考慮現實工況,有針對性采取防控措施,否則將直接影響帶式輸送機能否運行達到設計荷載。糧食輸送用的全密封多點料帶式輸送機多用于筒倉底。一臺皮帶機上,根據筒倉下料口的分布情況,布置多個受料導料槽。導料槽的優化設計需綜合考慮相鄰兩導料槽間的距離,料流進入皮帶的方向,導料槽與皮帶機運行中心存在安裝工藝偏差等因素的影響。

散糧帶式輸送機常用導料槽在皮帶機上的布置如圖1所示。常用導料槽一般采用統一結構設計與制作,結構較為簡單,沒有調節功能,無法根據現場不同皮帶機的受料工況,對受料過程進行適當調節及修正。皮帶機容易在受料點跑偏和撒料。

常用導料槽主要由靴型體、擋邊、正面觀察門等構成,如圖2所示。由于其功能較為單一,設計和結構上均存在一定的缺陷,實際使用中存在的主要問題有:①糧食從筒倉出料口經溜管再通過導料槽引導進入皮帶機時,糧食落料不均,對運行的皮帶造成沖擊,導致皮帶跑偏。②筒倉等基礎設施建設與設備安裝工藝尺寸存在偏差,導致導料槽落料的中心點與皮帶機運行的中心點不一致。常用導料槽未能引導糧食對中落料,造成對皮帶的不對稱沖擊,導致皮帶跑偏。

③筒倉出料口不在皮帶正上方,需通過斜溜管溜料再經導料槽導料到皮帶上,落料時形成較大側向沖擊,導致皮帶跑偏和糧食飛濺撒漏到回程。④糧食下落到皮帶上時,不能自然堆積穩定成形。在皮帶前進的斷截面方向開散的寬度較大,超出兩側擋邊的范圍。糧食向前輸送會撞擊前方導料槽擋邊,導致糧食從兩側撒漏至皮帶機回程。⑤導料槽兩側擋邊設計時未配備彈力壓緊裝置,選用材料的耐磨性不足。擋邊使用一段時間后出現間隙,導致糧食從兩側擋邊漏出。⑥皮帶運行中跑偏時,皮帶邊緣偏離幅度大,跑入導料槽擋邊邊緣或內部,導致大量糧食撒漏。

圖2 常用導料槽結構簡圖

2 多點受料導料槽改進設計要點

經過仔細觀察和分析全密封帶式輸送機常用導料槽在散糧輸送過程中的使用情況與存在問題。在新型導料槽結構改進時,重點考慮以下優化措施。①采取緩沖的方法,降低糧食在垂直、斜向等各方向上對皮帶的高速沖擊。通過合理計算與結構設計,使糧流在導料槽出口處,能獲得和皮帶帶速相匹配的分項速度,而其他各向的分項速度則應予以控制并使之盡可能降至為零。②采用必要的緩沖、擋料和攏料裝置,使糧流在導料槽內能穩定成形,形成較好堆積面。③增加調節裝置,用于適時根據各受料點工況調節糧流的下料中心點,克服安裝偏差與現場復雜工況的影響,盡可能引導糧流下料中心點與皮帶運行的中心點一致。④在導料槽側面及正面都增設觀察檢修門,方便觀察導料槽內部糧流運行情況,為現場快捷調節和處理提供便利。

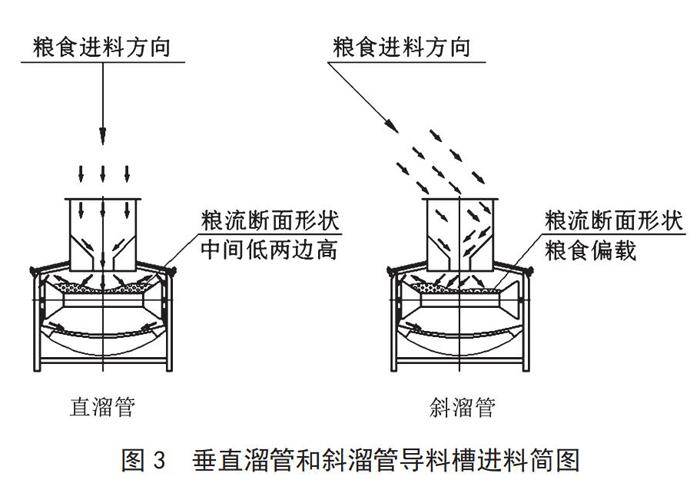

糧食從筒倉出料口到進入皮帶機需通過溜管。溜管存在兩種安裝形式,一種是垂直溜管,另一種是斜溜管。兩種溜管結構形式對糧食在皮帶上的堆積成形具有不同的影響。用垂直溜管落料時,若落差太大,垂直方向分項速度過大,下落時對糧流沖擊大,會將皮帶上的糧食往皮帶兩側擠。運行方向的糧食堆積斷面呈現中間低兩側略高的形狀。用斜溜管落料時,溜管出來的糧食,由于存在側向分項速度,會導致皮帶上糧食偏載。這兩種結構的內部糧食流動和糧食堆載成形情況見圖3。以上這兩種溜管落料形式所產生的糧食堆積斷面與理想中的“正態波峰狀”斷面存在較大差異。這兩種非理想的堆積情況會使皮帶機發生偏載、撒漏、跑偏等異常運行工況,降低皮帶機輸送量。

圖3 垂直溜管和斜溜管導料槽進料簡圖

3 新型多點受料導料槽結構

制定新型多點受料導料槽的改進方案。具體的新型全密封皮帶機的結構和工作原理見圖4、圖5和圖6。由圖5知,新型導料槽增加的結構與功能是:①在導料槽的垂直段增加調節擋板,調節導料槽進口糧食下料的中心點;根據溜管內糧食的流量,調節導料槽進料口的通過能力,減緩糧食在方形溜管內由于各種干擾而引起的不規則運動;調整斜溜管內糧流的側向運動,減小糧流斜向運動對皮帶的沖擊。②在導料槽垂直段末端增加緩沖板,減緩糧食側向或豎向的流動速度,減小對皮帶的沖擊。③在導料槽垂直段出口中間增加豎向隔板,進一步緩沖和分解糧流的斜向進料運動。④在導料槽垂直段出口的底端增加與皮帶前進方向呈一定夾角的斜溜板,緩沖豎直來向糧食的沖擊,引導垂直下落的糧流形成與皮帶運行方向近似的速度。

⑤在導料槽側面蓋板兩側增加擋邊,兩側擋邊起到攏料、控塵及防撒漏作用。⑥上述導料槽兩側擋邊的開口采用外八字擋板結構,形成喇叭口,外八字的攏料擋邊會對多點受料皮帶機上后方受料點輸送過來的糧食起到漸進攏料作用,也可避免后方輸送過來的糧食,在經過前方導料槽下方時,撞擊前進方向上的導料槽擋邊,導致糧食飛濺撒漏。⑦在導料槽上蓋板的兩側和上方都增加觀察檢修門,方便快捷打開觀察及調節。

圖4 新型全密封皮帶機導料槽工作原理簡圖

新型全密封皮帶機導料槽的設計、制作和安裝需要注意:①為確保導料槽內部各結構的安裝空間滿足設計需求,發揮其緩沖和導向功能,筒倉工藝設計時,筒倉出料口與帶式輸送機支撐安裝面間需預留出足夠的高度。②導料槽的長度應按落料速度與輸送帶穩定運行速度之差,經合理計算來選取。在糧食離開導料槽之后與達到帶速之前的這段時間,需用導料槽將物料保持在輸送帶上。即導料槽的作用是使糧食在離開導料槽時在皮帶運行方向的線速度與皮帶的運行速度能大致一致。③導料槽可選用單頭雙層密封擋邊。擋邊與皮帶邊緣的距離需根據皮帶槽面夾角合理選取,防止皮帶跑偏,偏離擋邊后無法回正的情況發生。例如45°皮帶槽面,選取的擋邊到皮帶邊緣的距離約為111 mm。

擋邊材料最好選取特制的橡膠材料,具有合適的摩擦系數和較好的耐磨性能,可考慮采用單頭雙層密封裙邊,起到攏料、防撒漏及控揚塵的效果。導料槽的單頭雙層密封擋邊結構見圖7。④新型導料槽可按既定的結構設計在工廠制造,但在現場安裝時需根據實際工況安裝擋邊攏料裝置和調節擋板。調試時需針對每個受料點的實際情況反復調節擋板及緩沖板,直至起到較好的導料效果。根據調試的實際情況,需做好調試記錄及標識,指導操作人員快速調節到位。

圖7 新型全密封皮帶機導料槽單頭雙層密封擋邊結構簡圖

4 新型導料槽優點

新型導料槽增加了調節裝置,更加適合現場復雜使用工況。當輸送糧食的物理特性變化或使用條件變化時,可適時調節糧食下落到運行皮帶上的速度與方向,使進料更為平穩。操作人員可根據導料槽調試優化方案,快捷應對現場實際使用需求。在導料槽蓋板的側面及正面等部位,增加觀察檢修門。操作者可根據現場突發情況,快捷打開檢修門觀察內部糧流運行情況,及時操作調節裝置。在導料槽內部增加調節擋板和緩沖導流擋板,有效降低糧食下落對皮帶的沖擊,減少偏載、下料不均等情況的發生次數,從而降低在受料部位發生跑偏與撒漏的可能性,提高皮帶機運行的平穩性。導料槽兩側的擋邊采取特殊結構,有攏料、密封、防撒漏的作用,提高糧流在受料點的成形穩定性。擋邊的后部采用外八字結構形成喇叭口,對后端輸送過來的糧流起到攏料修正的作用,可避免糧流在前進過程中由于撞擊到前方導料槽擋邊而引起的糧食飛濺及撒漏現象。

5 結語

此種應用于糧食輸送全密封帶式輸送機的新型導料槽,已在全密封多點受料的單托輥帶式輸送機上應用。經試驗,可在設計流量為1 000 t·h-1的輸送機上平穩運行,達到降低皮帶機在受料過程中發生跑偏、撒料等異常運行工況的次數的目的。此種改造思路,針對輸送物料的特性,采取一定的改良措施,可借鑒應用到煤礦、沙石等行業。

參考文獻:

[1]吳勝航.氣墊帶式輸送機導料槽的結構分析[J].起重運輸機械,2002(5):20.

[2]沈少南.談皮帶連續輸送機的特點及在散糧項目上的應用[J].現代食品,2015(15):43-47.

[3]李俊玲,李留亮,葉 堅.全封閉單托輥皮帶輸送機的創新設計[J].糧食流通技術,2013(3):15-16,39.

[4]王曉霞.帶式輸送機下料口溜槽結構優化設計[J].機械管理開發,2018,33(7):9-10,29.

[5]馬鵬飛,張 明,楊瑞峰.淺談帶式輸送機給料溜槽的設計[J].科技創新導報,2012(1):57.

[6]張 健.淺帶式輸送機導料槽新型結構與普通結構對比分析[J].科技與企業,2014(3):286.