TA2鈦表面Ni-P/GO復合涂層性能研究

, , ,,,

(1.湖南工程學院 湖南省汽車動力與傳動系統重點實驗室,湖南 湘潭 411104;2.長沙遠大住宅工業集團股份有限公司,湖南 長沙 410080)

0 引言

鈦及鈦合金因具有較高的耐熱性能、較強的耐腐蝕性能等而得到了廣泛應用[1]。TA作為純鈦材料被廣泛地應用于防腐行業中,其表面氧化膜的存在決定了鈦穩定性的高低,它在氧化性介質中比在還原性介質中的耐腐蝕性能更好,被還原速度更快。純鈦暴露在一定溫度下的空氣中,鈦原子外層的電離勢很小,表面極易生成納米級別的氧化膜,所以在空氣、海水、硝酸和硫酸等具有氧化性的介質以及強堿中,鈦比不銹鋼的耐腐蝕性能好。鈦合金的這個優點使其非常適用于船舶和水上飛機等機械上。然而一些特殊環境,如HF環境的質子交換膜燃料電池工作環境、化學過濾環境、強酸性環境等,鈦合金也無法滿足要求。因此,需要對鈦及鈦合金表面進行處理。為了提高鈦及鈦合金的抗腐蝕性能,最有效的方法是對其表面進行涂層處理[2]。目前,燃料電池環境應用的鈦合金涂層,通常采用電沉積或磁控濺射法制備,如鉑、鈀、鈮、鉭等[3-4]。此外,還有研究人員研究了含TiN、TiCN、CrC、CrN等金屬化合物的涂層[5-9]。由于F-在電解質中可以穿透膜層和底層基板,從而導致腐蝕反應,降低材料的使用壽命。對于一般的大型構件,物理氣相沉積(physical vapour deposition,PVD)方法要求大型磁控濺射設備,但其超高的設備成本使得大多數公司望而卻步。因此,使用低成本的工藝和材料是解決這一困境較有效的方法。

GO作為一種新型碳材料,一般由石墨經強酸氧化而得。其主要的制備方法有Brodie法[10]、Staudenmaier法[11]和Hummers法[12]3種,其中最常用的是Hummers法。它首先采用濃硫酸中的高錳酸鉀與石墨粉末進行氧化反應,得到棕色的在邊緣有衍生羧酸基和環氧基團的石墨薄片;然后經超聲處理得到GO,即在水中形成穩定、淺棕黃色的單層GO懸浮液。本研究采用Hummer法制備GO,并采用簡單的化學復合共沉積方法在鈦基體上制備Ni-P/GO涂層,然后驗證涂層在燃料電池環境中的疏水性和耐腐蝕性。

1 試驗部分

1.1 試驗材料與設備

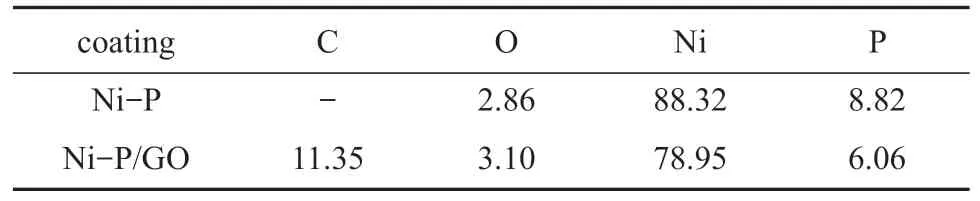

1)試驗材料

本研究選用尺寸為20 mm×20 mm×0.2 mm的Ti板,由湖南湘投金天鈦金屬股份有限公司生產,其化學成分如表1所示。NiSO4·5H2O、次亞磷酸鈉、氯化鈉、檸檬酸鈉、高錳酸鉀、硫酸,國藥集團化學試劑有限公司生產。硝酸鈉,上海阿拉丁試劑公司生產。

2)試驗設備

試驗使用的主要設備有JSM 6360-LV掃描電子顯 微鏡(scanning electron microscope,SEM,日本電子株式會社),CHI 660e上海辰華電化學工作站,水滴角測試儀(北京哈科試驗儀器廠),管式爐(合肥科晶材料技術有限公司),電鍍槽(自制)等。

1.2 試驗方法

GO的制備方法如下:首先,將石墨加入硝酸鈉和濃硫酸混合液中,攪拌且控制水浴溫度為3 ℃;持續攪拌并保持體系溫度為8 ℃,緩慢加入高錳酸鉀,數分鐘后將反應體系移至35 ℃水浴槽中,反應30 min。然后加入60 ℃的去離子水,并加入質量分數為5%的雙氧水(H2O2)溶液,且維持體系溫度為80 ℃。最后,用去離子水洗滌至溶液pH值為7,超聲處理15 min后,干燥備用。

首先,用800,1 500,2 000砂紙打磨鈦板,丙酮超聲清洗10 min,再用蒸餾水沖洗。然后,將Ti板浸泡在濃度為8 mol/L NaOH溶液中24 h;最后,在蒸餾水中洗滌鈦板,放置空氣中干燥。

將經表面處理后的Ti板放置在Ni-P電鍍液中進行電鍍,所用電鍍液由質量濃度為20 g/L的NiSO4·5H2O、20 g/L的次亞磷酸鈉、30 g/L的檸檬酸鈉和30 g/L的氯化鈉配置而成,其pH值為8。在電鍍液中添加30 mL制備好的GO,使用超聲分散粒子形成Ni-P/GO鍍層。然后采用掃描電子顯微鏡觀察鍍層的表面形貌。采用上海辰華電化學工作站CHI 660e作為測試設備,制作三電極體系,對實驗樣品進行各項電化學性能測試與表征。將雙極板按照要求制作為工作電極,其有效的測試工作面積為100 mm2,且使用相同面積的鉑為對電極,甘汞電極為參比電極,電解液選用濃度為0.5 mol/L的H2SO4與體積分數為2×10-6的HF混合溶液。開路電位穩定后進行Tafel曲線掃描,掃描電位為-0.8~0.8 V,掃描速度為1 mV/s,試驗溫度為70℃。恒電位極化曲線測試,采用上述腐蝕液環境和方法,同時增加0.6 V電壓,測試時間為5 h。

2 結果與分析

2.1 涂層形貌分析

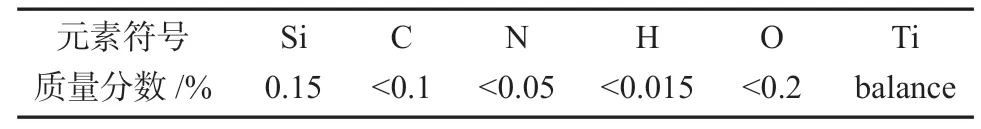

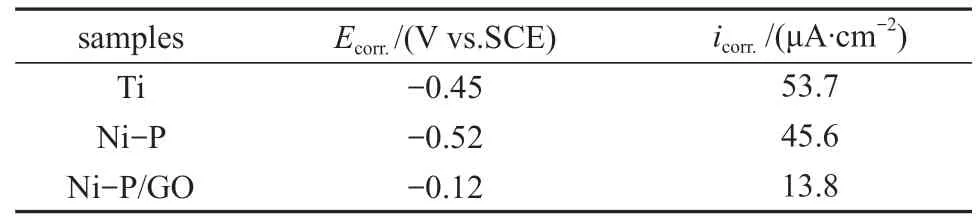

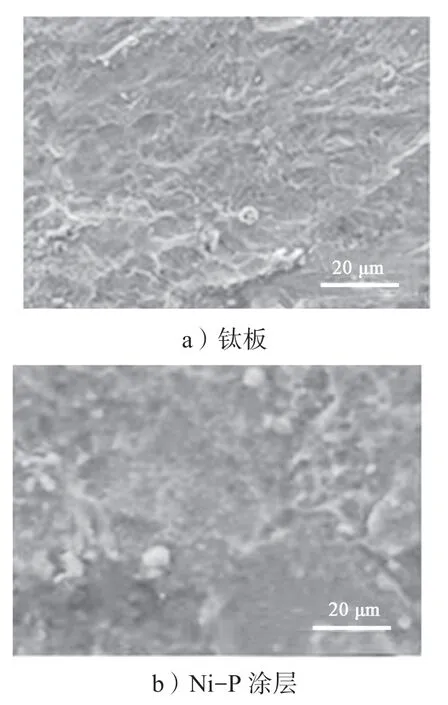

圖1所示為鈦板表面的SEM圖。

由圖1a所示經過表面預處理后的TA2表面SEM圖可知,不銹鋼表面形成的納米孔徑大小為100 nm左右,且分布均勻。納米孔洞可以增加后續涂層與基體的機械咬合作用,并提高涂層與基體的結合力,同時表面粗糙化對成核也有一定作用。經過化學鍍工藝處理后的鈦板表面平整,顆粒細小(如圖1b所示)。觀察圖1c所示化學鍍Ni-P/GO涂層及圖1d所示局部放大圖可知,在相同工藝下通過添加GO復合化學鍍,GO片狀與Ni-P顆粒在還原劑的作用下,形成Ni-P/GO組織,并且均勻平鋪在Ti板上。獲得的Ni-P/GO涂層經過350 ℃熱處理后,能夠減少化學鍍涂層的組織應力等,提高涂層的穩定性。

表1 試驗用TA2鈦板理化成分Table 1 Physical and chemical composition of Ti plates for test

圖1 鈦板表面SEM圖Fig.1 SEM image of Ti plate surface after treatment

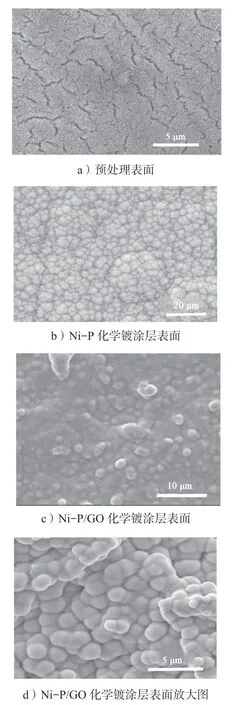

進一步研究Ni-P/GO涂層的截面厚度,通過制備截面樣品,觀察SEM膜基結合界面,并應用線掃描元素分析確定涂層厚度等信息,通過上述工藝獲得的Ni-P/GO涂層厚約24 μm,而傳統的PVD厚度一般為2~5 μm。因此,本研究選用的工藝可以獲得較為理想的涂層厚度(如圖2所示)。

圖2 Ni-P/GO涂層與鈦基體截面SEM和線掃描分析Fig.2 SEM and cross section scanning of Ni-P/GO coating on Ti plates

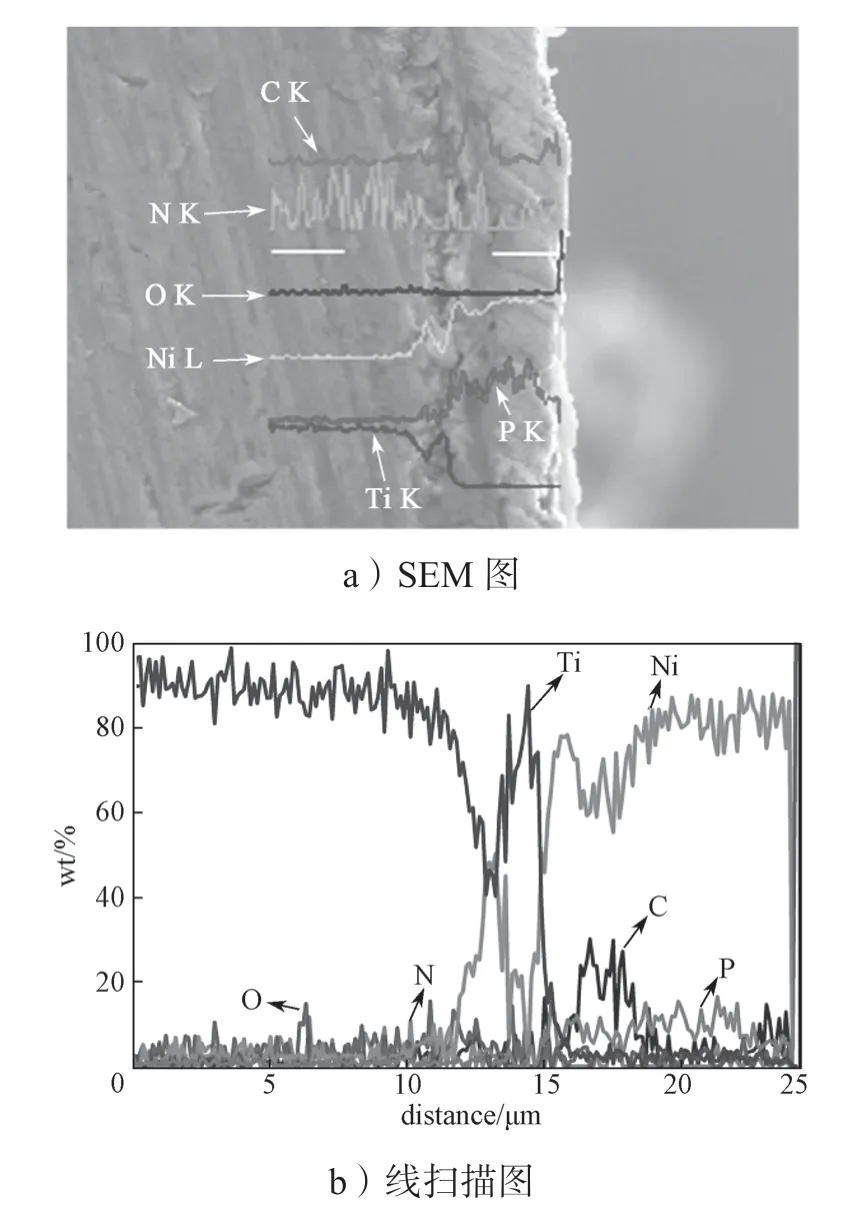

2.2 涂層成分分析

表2為Ni-P涂層和Ni-P/GO涂層的能譜(energy dispersive spectrometer,EDS)成分分析結果(涂層從Ti基體上剝離后測試涂層EDS)。Ni-P化學鍍涂層中P元素的質量分數為8.82%,因在水溶液中化學鍍涂層內部有一定的含氧量,當Ni-P中P的質量分數為9%時具有較好的抗腐蝕性能[13],因此選用的溶液體系是合理的。通過添加GO復合化學鍍發現,涂層中表面C的質量分數達到了11.35%,說明涂層中GO的含量較高,同時Ni-P組分也在合理范圍內。

表2 兩種涂層的EDS測試元素的質量分數Table 2 Mass fraction of EDS test elements for two coatings %

2.3 涂層電化學性能分析

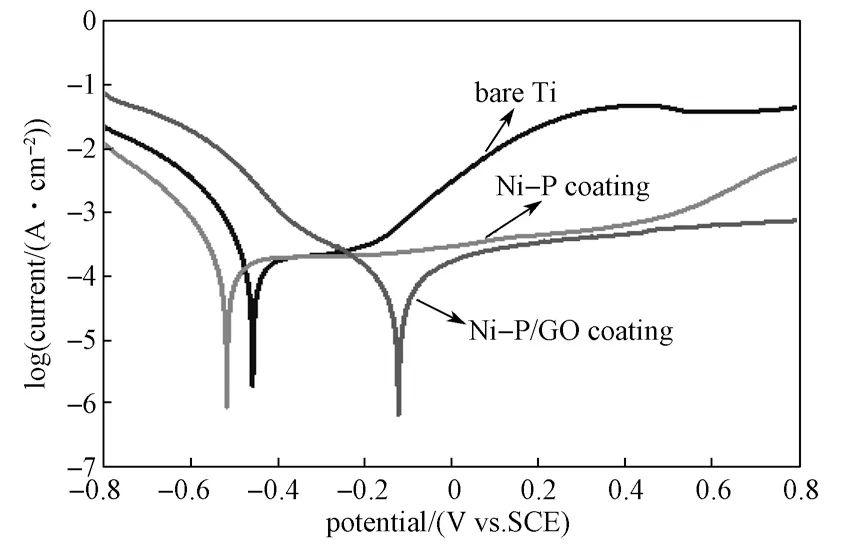

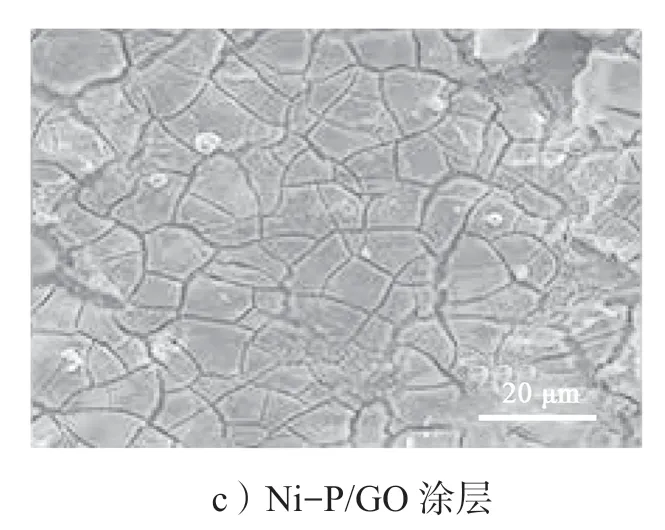

圖3所示為鈦板和涂層改性后涂層動電位極化曲線(Tafel),主要用來驗證涂層的耐久性。測試環境為電壓0.6 V,70 ℃,0.5 mol/L H2SO4與體積分數為2×10-6HF的混合液。對涂層的腐蝕電流電位用外延法進行計算可知:鈦的自腐蝕電位為-0.45 V,自腐蝕電流為53.7 μA·cm-2。而電鍍Ni-P涂層后,腐蝕電流密度下降到45.6 μA·cm-2;通過GO進一步改性后,涂層的自腐蝕電壓明顯提高,腐蝕電流下降,其中自腐蝕電壓正向偏移至-0.11 V,自腐蝕電流密度下降到13.8 μA·cm-2。由此可知,鈦板經過Ni-P/GO涂層改性后,其抗腐蝕性能提高。

圖3 鈦和涂層改性后鈦板Tafel曲線Fig.3 Tafel curves of Ti plate after the modified coating

表3 動電位極化曲線對應的自腐蝕電流和電壓Table 3 Self-corrosion current and voltage corresponding to the potentiodynamic polarization curves

對恒電位測試后的樣品進行SEM觀察,結果如圖4所示。

圖4 涂層在腐蝕環境下恒電位測試后的SEM圖Fig.4 SEM image of the coating after Potentiostatic polarization test under corrosive environment

如圖4a所示SEM圖可以得知,鈦板在0.6 V電壓下進行恒電位測試后,基體在腐蝕介質中發生了腐蝕剝落現象,這說明涂層發生了劇烈的腐蝕現象。由圖4b所示SEM圖可以得知,原先平整的Ni-P涂層改性鈦涂層表面已經無法觀察到,整個表面以剝落腐蝕為主,存在較為明顯的腐蝕剝落現象,因此Ni-P涂層的抗腐蝕性能需要進一步提升。而由圖4c所示SEM圖可以看出,Ni-P/GO涂層表面較為平整,剝落腐蝕的情況不明顯,表明涂層的抗腐蝕性能優于Ti和Ni-P涂層的。但是整個涂層界面存在大量的腐蝕裂紋,表明在如此苛刻的環境下,涂層的抗腐蝕性能仍然需要進一步提升。

Ni-P合金鍍層在H2SO4和HF溶液工作環境中,0.6 V電壓下,在腐蝕性強的H+和F-進攻下,表面的氧化層開始溶解,即:NiO+2H+→Ni2++H2O。氧化膜在H+進攻下被穿透,膜層下的Ni-P合金暴露在溶液中發生活性溶解,即:Ni→Ni2++2e-[14-16]。隨著浸泡時間的增加,Ni2+進一步反應,生成大量的腐蝕產物聚集在電極表面或剝落進入腐蝕液中,阻礙了電極進一步與Ni-P涂層接觸。而Ni-P/GO合金因類似緣由,涂層表面的殼核結構Ni-P@GO粒子,腐蝕初始階段出現的掉落、涂層極化后發生的鈍化過程,阻止了反應的進一步進行,且GO的加入提高了涂層整體的腐蝕電位和腐蝕電流。同時,涂層對Ti基體起到了較好的屏蔽作用,能有效保護基體。

2.4 涂層疏水性能研究

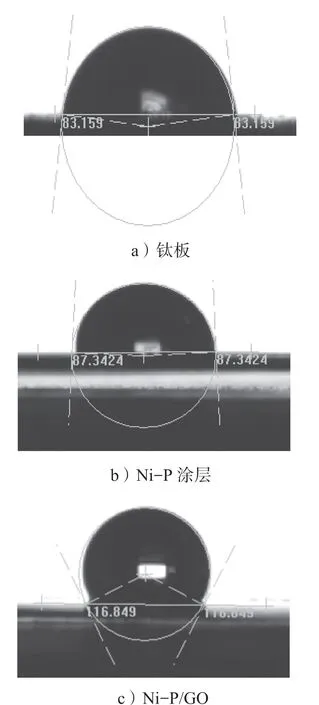

圖5所示為恒電位測試后涂層的接觸角測試結果。從圖5中可以觀察到,隨著GO的加入,涂層的疏水性能得到了提高。根據氧化石墨烯的結構,通過能譜分析可以獲知,本研究使用的氧化石墨烯存在氧化基團和共軛結構特征,通過與多環芳烴作用,達到疏水性能,同時GO充當了表面活性劑的作用[17-18]。因此GO加入涂層中時,涂層具有最好的疏水性能,其潤濕角為116.849°。由于在腐蝕環境中沒有破壞其表面形貌和結構,因此Ni-P/GO涂層表現出最大的潤濕角(如圖5c所示)。TA2鈦板在完成恒電位測試后,其表面腐蝕情況嚴重,存在一定量的腐蝕剝離,并導致其表面平整性下降,從而降低其疏水性能。Ni-P涂層是同樣的原理,其腐蝕最先發生在抗腐蝕薄弱位置,造成腐蝕裂紋的產生。

圖5 鈦及其表面涂層恒電位測試后的表面接觸角Fig.5 Titanium and titanium surface coating after constant potential test surface contact angle

3 結論

采用化學鍍工藝獲得了Ni-P/GO涂層改性TA2鈦板,并在70℃下通入空氣的濃度為0.5 mol/L H2SO4與體積分數為2×10-6的HF的強酸混合溶液中,檢驗了涂層的綜合性能,主要得到如下結論:

1)采用化學鍍工藝制備的Ni-P/GO涂層的厚度為24 μm,且經過熱處理(350 ℃,2 h)后,涂層的表面形貌平整。

2)與Ni-P改性層相比,Ni-P/GO改性層對TA2鈦的耐腐蝕性能提高更為顯著。在模擬強酸性高溫工作環境中,改性鈦板的自腐蝕電流密度分別從鈦 板 的53.7 μA·cm-2降低至45.6 μA·cm-2和13.8 μA·cm-2。且Ni-P/GO改性涂層的腐蝕電位由鈦板的-0.45 V提高到-0.11 V。對涂層進行恒電位測試腐蝕耐久性,結果表明Ni-P/GO涂層在工作5 h后,其表面存在一定量的腐蝕裂紋,需要進一步提升涂層的抗腐蝕性能,以期能滿足強酸性溶液工作環境。

3)Ni-P/GO改性層為均勻致密的結構,恒電位測試后接觸角仍能保持在116.849°,其疏水性較Ni-P和Ti板明顯提升。