煤基質變形影響下含瓦斯煤滲透率動態變化規律

李祥春 黃 濤 陳小龍 安振興 陸衛東 陳志峰

1.中國礦業大學(北京)應急管理與安全工程學院 2.河南省瓦斯地質與瓦斯治理重點實驗室 3.新疆工程學院安全科學與工程學院

0 引言

煤層氣(俗稱瓦斯)儲層具有雙重孔隙結構特征,并且具有顯著的吸附性。煤層滲透率直接影響著瓦斯抽采效果,且該參數還是計算瓦斯涌出量的關鍵參數,對其進行系統研究對瓦斯抽采和瓦斯災害防治具有重要意義。部分學者通過開展物理模擬實驗和理論模型推導對煤層氣排采過程中滲透率的動態變化進行了大量研究,建立了不同條件下含瓦斯煤滲透率模型[1-6],其中,Sawyer等[6]提出的ARI模型則首次考慮了瓦斯壓力和甲烷吸附對煤滲透率的綜合影響。為了明確煤基質變形與滲透率的關系,Levine[7]通過吸附實驗首次發現煤吸附甲烷后基質膨脹體積與孔隙壓力滿足Langmuir方程,由此,甲烷吸附對煤滲透率的影響可通過應變來定量表示。李祥春等[8]發現瓦斯膨脹變形越大,煤孔隙度越低、滲透性越差;程遠平等[9]認為煤基質體積的變化主要由有效應力與瓦斯吸附所引起,并建立了三軸應力條件下的煤滲透率模型;劉超等[10]研究了在圍壓、軸壓循環加/卸載情況下煤滲透率的變化規律;王辰霖等[11]研究了不同高度煤樣在循環加/卸載作用下滲透率的變化規律,得到滲透率損失率、恢復率與煤樣高度直徑之比的關系。部分學者分別研究了溫度[12]、壓力、有效應力[13-14]及甲烷吸附/解吸[14-15]對煤滲透率的影響,但上述因素對煤滲透率的綜合影響研究卻較少。為此,通過考慮有效應力和甲烷吸附/解吸對煤滲透率的綜合影響,建立了不同壓力下含瓦斯煤滲透率動態演化模型,并開展了三軸應力狀態下的煤滲透率測試實驗,將實驗測試結果和模型計算結果進行對比,進而探討了不同壓力下含瓦斯煤滲透率的動態變化規律,以期為煤與瓦斯突出防治及煤層瓦斯開采提供技術支撐。

1 滲透率動態演化模型建立

在煤層瓦斯的開采過程中,隨壓力下降,煤巖受到的有效應力增加,同時甲烷解吸導致煤基質孔隙收縮,基質孔隙度發生變化,進而影響基質滲透率。因此,通過定量描述有效應力、甲烷吸附/解吸對煤基質孔隙度的影響,結合Kozeny-Carman方程,計算得到滲透率。本文以應變—滲透率模型為基礎,建立滲透率動態演化模型。假設條件如下:①上覆巖層壓力為常數;②在常規三軸應力條件下煤巖發生形變;③煤巖各向同性。

1.1 有效應力的影響

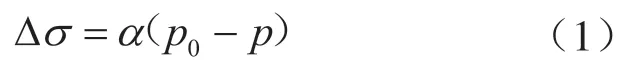

Terzaghi[16]認為有效應力取決于總應力和孔隙壓力之差。在此基礎上,Biot[17]提出有效應力增量(Δσ)計算式為:

式中α表示Biot系數;p表示氣體壓力,MPa;下標0表示初始狀態。

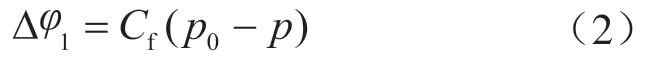

魏建平等[14]僅考慮了有效應力影響下裂隙體積被壓縮的情況。而沒有考慮隨有效應力增大,煤基質向內發生膨脹,進而使孔隙體積發生變化。為此,筆者利用實測的煤巖壓縮系數(Cf)來綜合表征裂隙和煤基質變形對煤巖孔隙度的影響,其變化量計算式為:

式中Cf表示煤巖壓縮系數,MPa-1。

因此,壓力下降至p時孔隙度(φ)計算式為:

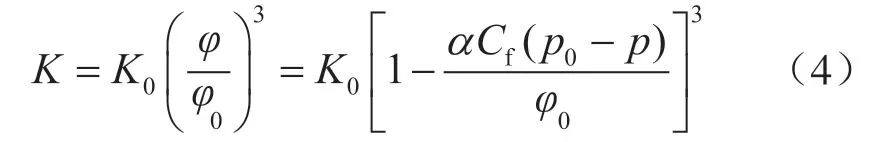

根據Kozeny-Carman方程,滲透率和孔隙度滿足以下關系式,即

式中K表示滲透率,D。

1.2 甲烷吸附/解吸的影響

甲烷在吸附/解吸過程中,煤基質膨脹/收縮是由于孔隙表面化學能發生變化而引起的。在漫長的煤化過程中,煤表面會發生馳豫、重構等現象[18]。根據能量最低原理,煤表面在平衡過程中總是力圖吸收周圍其它物質以降低其比表面能。當煤基質表面存在甲烷時,甲烷被吸附,從而引起煤基質膨脹。當煤層受采動影響后,煤基質表面化學能增加,甲烷發生解吸,煤基質收縮。

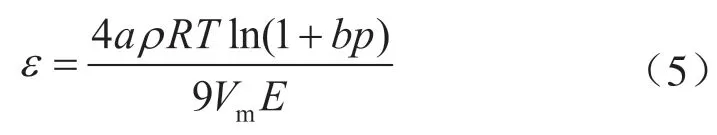

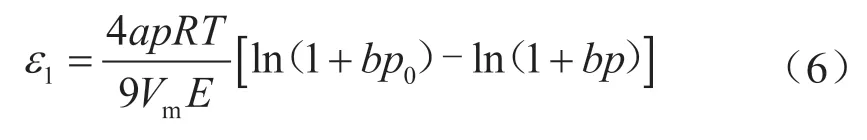

吳世躍[19]基于熱動力學及彈性力學理論,并結合實驗,推導出甲烷吸附使煤基質膨脹所產生的應變占總應變的2/3,即

式中ε表示膨脹應變,無量綱;a表示Langmuir模型甲烷吸附體積常數,m3/t;ρ表示煤巖視密度,t/m3;R表示氣體常數,取值為8.314 15,J/(kg·K);T表示溫度,K;b表示Langmuir模型甲烷吸附壓力常數,MPa-1;Vm表示氣體摩爾體積,標準狀態下取值為22.4 L/mol;E表示煤基質彈性模量,MPa。

由于在甲烷吸附、煤基質膨脹和甲烷解吸、煤基質收縮的過程中,煤巖變形是完全彈性變化,具有可逆性,根據式(5),當壓力由p0降至p時,甲烷解吸引起的煤基質收縮應變(ε1)計算式為:

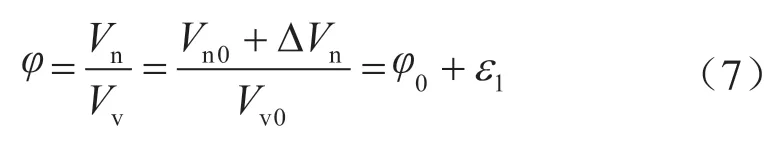

由于上覆巖層壓力遠大于吸附膨脹應力,對于特定結構的煤巖,甲烷吸附/解吸引起的煤基質膨脹/收縮主要改變的是孔隙體積[14]。因此,考慮甲烷解吸的影響,孔隙度計算式為:

式中Vn表示孔隙體積,m3;Vv表示煤巖體積,m3。

將式(6)代入式(7),得

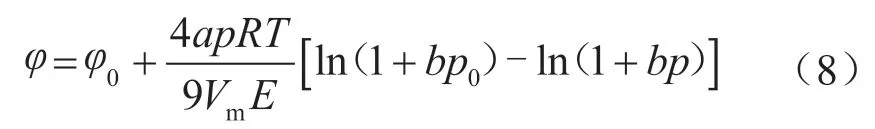

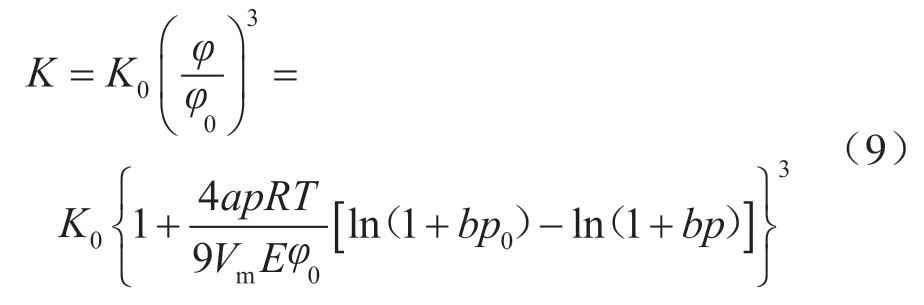

根據式(4),得到甲烷解吸作用下的滲透率模型,即

由式(9)可知,隨著甲烷解吸,煤基質收縮,煤層孔隙度增大,相應滲透率也增大。

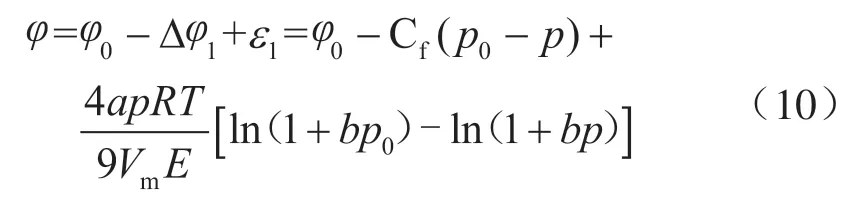

1.3 有效應力與甲烷吸附/解吸的綜合影響

在煤層瓦斯的排放過程中,隨著有效應力增加,煤基質孔隙度減少、滲透率降低,同時,隨著甲烷解吸,煤基質收縮,煤層孔隙度增大、滲透率升高。根據Kozeny-Carman方程,綜合這兩方面的影響,得到滲透率動態演化模型。

孔隙度計算式為:

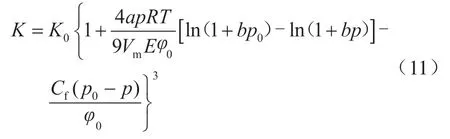

結合式(4),得到含瓦斯煤滲透率的動態演化模型,即

2 含瓦斯煤滲透率測試實驗

2.1 實驗裝置

為研究不同壓力下含瓦斯煤滲透率的變化規律,完善了一套常規三軸應力狀態下的滲透率測試系統。該系統在應力加載裝置和氣體滲透率測試裝置的基礎上,增加了恒溫儀、圍壓控制器等輔助裝置,有助于使實驗系統保持穩定,從而提高實驗的準確性。測試系統主要包括三軸夾持器、天辰電液伺服壓力機、微機控制臺、恒溫儀、油泵、氣瓶、圍壓控制器、流量計等部件(圖1),各部件由高壓不銹鋼管路連接,天辰電液伺服壓力機通過微機上安裝的測控系統Tenson Test進行控制。

圖1 滲透率測試實驗系統實物照片

2.2 實驗方法及結果

實驗研究煤樣采自山西晉煤集團沁秀煤業有限公司岳城煤礦,利用鉆孔取樣機和雙端面磨面機將煤塊加工成直徑為50 mm、高為100 mm的煤柱,將制作好的煤樣在50 ℃的干燥箱中干燥24 h,用密封袋密封。

采用穩態法測量滲透率,假設通過煤樣的甲烷流動符合線性達西定律,在實驗時保持夾持器進氣口壓力恒定,出氣口連接空氣,進出口壓差不變,測量一定時間內氣體的流速,即可通過達西定律計算出滲透率,滲透率計算式為[20]:

式中q表示氣體流量,cm3/s;μ表示甲烷黏度,通常取1.087×10-2mPa·s;L表示試樣長度,cm;A表示煤樣橫截面積,cm2;p1、p2分別表示進、出口端氣體絕對壓力,MPa;patm表示大氣壓力,MPa。

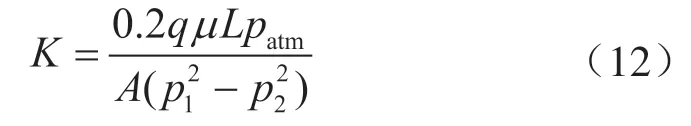

分別以0.05 MPa/s的加載速率先后將軸壓、圍壓分別加載至2 MPa、3 MPa,然后開始充氣,壓力保持在0.4 MPa,使吸附持續12 h。吸附完成后,開始以0.1 MPa/s的速度加載軸壓,使軸壓增至8 MPa后保持不變。打開氣瓶,在壓力為0.4 MPa、0.6 MPa、0.8 MPa、1.0 MPa、1.2 MPa、1.4 MPa、1.6 MPa下分別測量甲烷流量,進而計算不同壓力下的煤樣滲透率(表1)。實驗溫度始終穩定在25 ℃。

表1 不同壓力下煤樣滲透率測試結果統計表

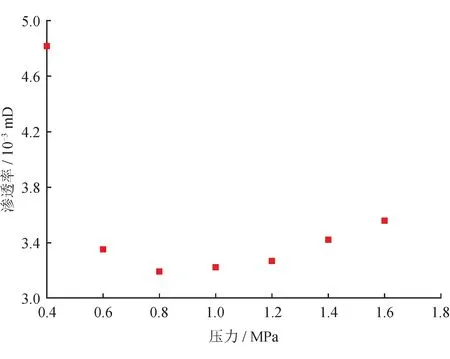

如圖2所示,隨壓力增大,煤樣滲透率先迅速降低,而后逐漸趨于穩定,再小幅回升。當壓力相對較低時,氣體流速較慢,在煤壁上產生滑脫效應(滲流速度不等于零),氣體分子的平均自由程與孔喉尺寸相當,滲透率較高;隨著壓力增大,煤逐漸吸附甲烷,煤基質膨脹,孔隙空間被擠壓變小,滲流通道變窄,滲透率迅速降低;當壓力進一步增大時,煤樣滲透率逐漸趨于穩定并小幅度上升,表明隨著壓力增大,甲烷吸附速率逐漸降低,煤基質膨脹對滲透率減小的影響程度逐漸減弱,同時有效應力不斷降低,其對滲透率的影響占了主導地位,從而使滲透率小幅度回升。

圖2 實驗測試不同壓力下煤樣滲透率變化圖

3 結果對比

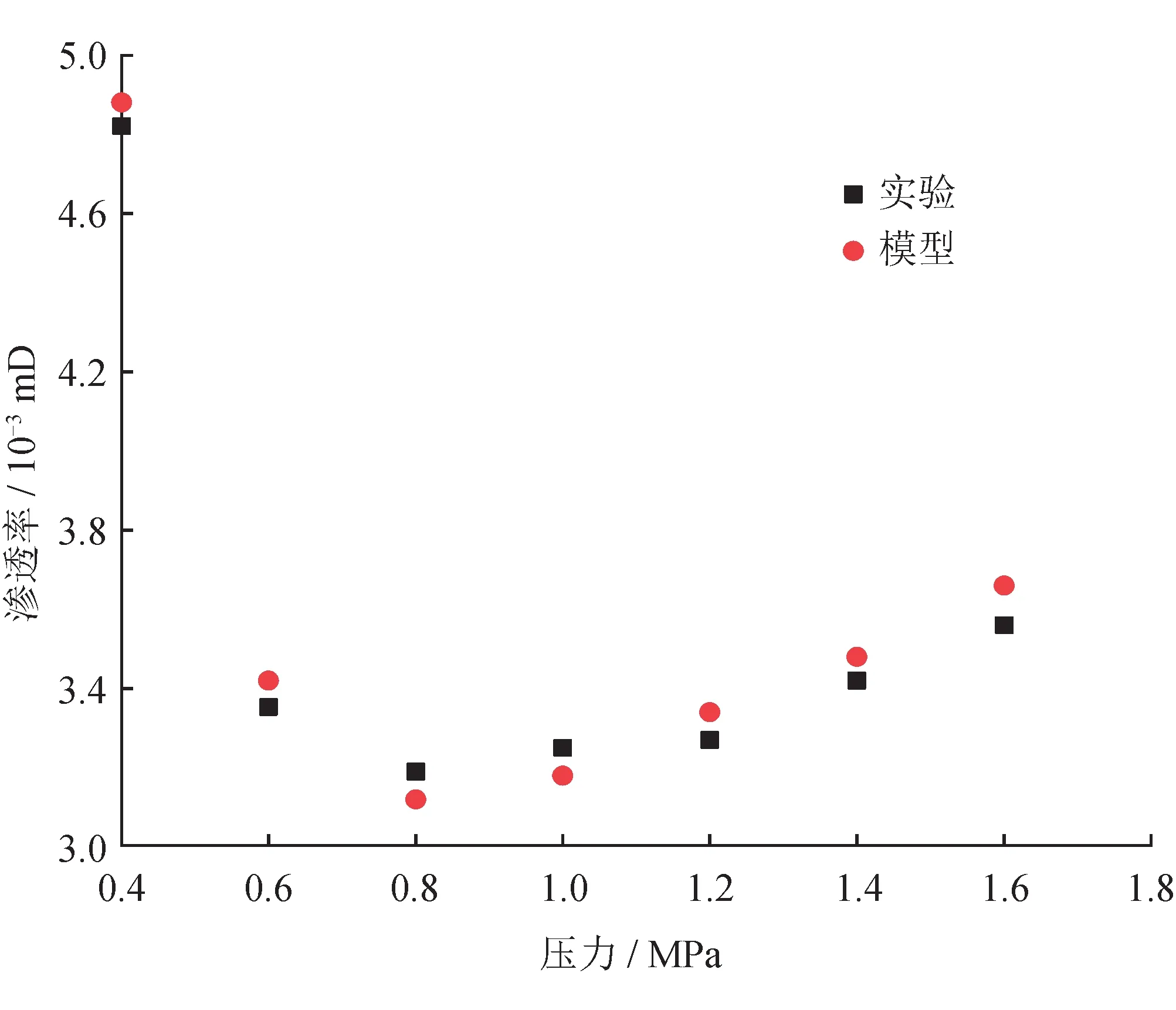

為了驗證所建立的含瓦斯煤滲透率動態演化模型的準確性,以山西晉煤集團岳城礦鉆取的煤樣(表2)為研究對象,對不同壓力下煤樣滲透率的實驗測試結果和采用滲透率動態演化模型的計算結果進行對比,進而探討煤滲透率的變化規律。如圖3所示,在相對低壓階段,隨著壓力增大,滲透率呈現快速下降的趨勢。這是由于隨著煤巖持續吸附甲烷,煤基質膨脹變形對滲透率的影響大于有效應力降低產生的影響,煤巖孔隙受到擠壓,滲流通道變窄,導致滲透率迅速降低。同時,滲透率下降的速率逐漸降低,這是由于隨著氣體壓力增大,甲烷吸附趨于飽和,吸附速率逐漸降低,因此煤巖基質膨脹變形量增速變緩,對滲透率的影響逐漸減小;而隨著甲烷吸附速率降低,有效應力減小產生的影響逐漸占主導作用,原本被壓縮的部分孔隙擴張從而使孔隙度小幅度增加,導致滲透率回升。實驗結果和模型計算結果較吻合,且變化趨勢一致。上述結果也可以用于解釋隨著煤層壓力逐漸下降,瓦斯抽采越來越容易的現象。

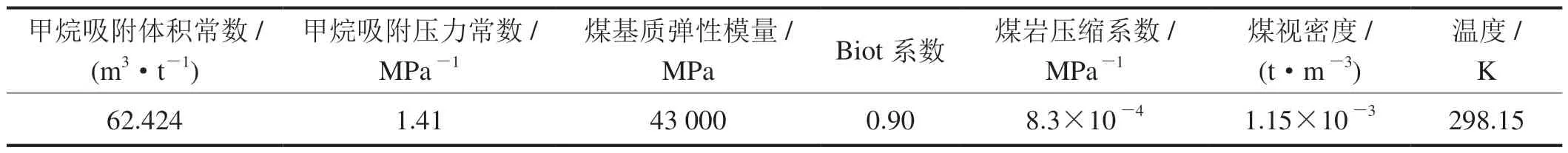

表2 岳城礦煤樣基礎參數表

圖3 實驗測試及模型計算煤樣滲透率結果對比圖(岳城礦)

4 結論

1)實驗結果顯示滲透率與壓力的關系曲線呈不規則“U”形;在相對低壓階段,隨著壓力增加,煤基質表面的甲烷吸附量增加,煤巖膨脹變形對滲透率的影響占主導地位,使滲透率迅速減低;隨著壓力逐漸增加,甲烷吸附量達到飽和,有效應力對滲透率的影響占主導地位,滲透率小幅度回升。

2)實驗結果和模型計算結果基本吻合,且變化趨勢一致,驗證了模型的可靠性,所建立的煤滲透率動態演化模型可以為煤與瓦斯突出防治及煤層瓦斯開采提供技術支撐。