某型飛機空中受油管自動開鎖故障分析

■ 范鑫 劉峰 皮月亮/國營蕪湖機械廠

0 引言

某型飛機空中受油管是一個單獨附件,其收上位置處于機身頭部艙內,并由安裝在轉接短管上的鉸鏈板遮蓋。飛行時多次出現空中受油管于收上位置自動開鎖的情況,影響飛行作戰訓練。地面油泵供壓檢查時發現,空中受油管收回后,電動液壓開關斷電瞬間空中受油管從收上位置自動開鎖。

1 工作原理分析

1.1 空中受油管組成

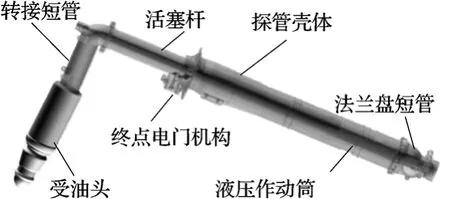

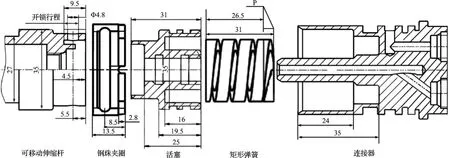

空中受油管(見圖1)主要由受油頭、轉接短管、活塞桿、終點電門機構、探管殼體、液壓作動筒、法蘭盤短管組成。液壓作動筒安裝在空中受油管的內部,并以鉸接方式與活塞桿、法蘭盤短管連接。在液壓作動筒放出和收回期間,由焊在液壓作動筒表面的筋條來支撐液壓作動筒,以防止轉向。

圖1 空中受油管組成簡圖

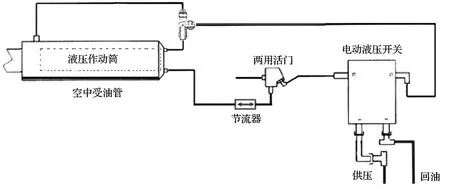

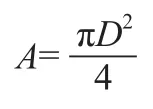

空中受油管液壓收放系統由電動液壓開關、兩用活門、節流器以及空中受油管內部的液壓作動筒組成(見圖2)。當空中受油管控制轉換電門在“放出”位置時,液壓系統的高壓液壓油由電動液壓開關控制流出,經兩用活門、節流器到液壓作動筒下腔,液壓作動筒伸出,帶動空中受油管放出。當受油管收放電門放在“收回”位置時,油液反方向流動,液壓動作筒收回,帶動空中受油管收回。

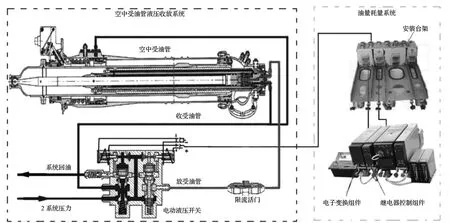

1.2 收上位置鎖工作原理

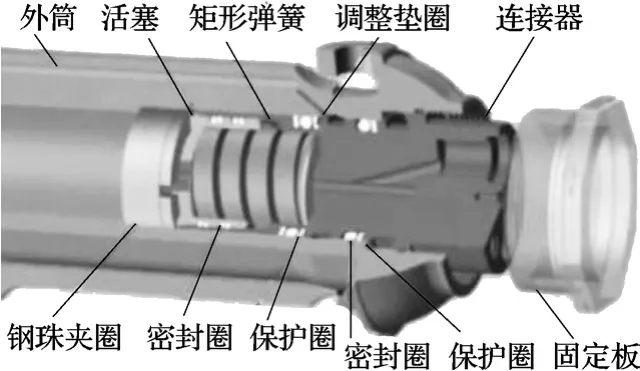

液壓作動筒下部配置了空中受油管的收上位置鎖(見圖3),由可移動的活塞、矩形彈簧和被固定在作動筒內表面上的鋼珠夾圈組成。鋼珠被配置在液壓作動筒活塞末端的環形孔內。當收上時,帶鋼珠的活塞環壓住活塞并且鋼珠卡在鋼珠夾圈的環形槽內,活塞的尾端阻止鋼珠從槽中脫出。

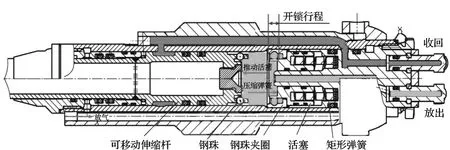

液壓作動筒被鎖在收上位置,當傳遞“壓縮彈簧”用的液體壓力時(見圖4),活塞在液體壓力作用下受壓,并使鋼珠脫開,鋼珠便從鋼珠夾圈的槽中脫落,并釋放液壓作動筒,液壓作動筒在工作液體壓力作用下開始向放出方向運動。

1.3 電路控制原理

空中受油管收放系統電路主要附件關聯見圖5,當把空中受油管控制轉換電門置于“放出”位置時,27V電經線路加到電動液壓開關的4號線,控制空中受油管放出。放出位置時電動液壓開關電源不切斷,始終保持供壓狀態。

圖2 液壓收放系統原理圖

圖3 收上位置鎖示意圖

圖4 空中受油管收上位置開鎖原理圖

當把空中受油管控制轉換電門置于“收回”位置時,27V電經線路加到油量耗量系統臺架上,油量耗量組合延時2±0.5min后,輸出27V電經線路加到液壓電動開關的3號線,空中受油管被收回,電動液壓開關延遲30±10s斷電。空中受油管放出后5s內,控制轉換電門置于“收回”位置,可不延時收回。

當空中受油管在收回位置自動開鎖后,只要空中受油管控制轉換電門處于“收回”位置,空中受油管會再次收回,勢必導致空中受油管反復出現在收上位置自動開鎖、在收回位置上鎖的現象。

2 開鎖原因分析

2.1 開鎖壓力分析

液壓壓力作用在活塞表面,使活塞移動,活塞移動在消除一定空行程后,對矩形彈簧施加載荷,液壓壓力產生的載荷和矩形彈簧的壓縮量成正比。液壓壓力持續增加,矩形彈簧逐漸被壓縮,矩形彈簧壓縮量滿足開鎖行程后,鋼珠鎖達到開鎖狀態。實際開鎖行程即是活塞的移動量,活塞移動量由活塞、矩形彈簧、連接器的實際加工尺寸以及矩形彈簧和連接器之間的調整墊圈尺寸決定。

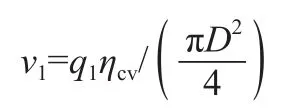

忽略運動摩擦力不計,則

式中,p為活塞桿表面液壓壓力;G為活塞上的負載;A為活塞的作用面積。

鋼珠鎖配合尺寸簡圖如圖6所示。活塞直徑D為35mm,矩形彈簧材料為65Si2MnWA,最大許用載荷P=117±13kgf,按最大許用載荷上限計算,則p=1.35MPa,按最大許用載荷下限計算,則p=1.08MPa。實際開鎖過程中,因為活塞和連接器之間的摩擦力作用,在矩形彈簧最大壓縮量時,鋼珠鎖的開鎖壓力應大于理論計算值。

2.2 回油壓力分析

圖5 空中受油管收放系統主要附件關聯圖

圖6 鋼珠鎖配合尺寸簡圖

液壓系統中,當液體流動方向突然改變或停止時,液體流動速度將發生急劇變化。由于流動液體的慣性和運動部件的慣性,使系統中的壓力在某一瞬間突然急劇上升,形成一個壓力峰值。空中受油管收放系統工作時電動液壓開關閥口轉換、液壓作動筒制動,可能導致液壓作動筒工作腔內壓力變化,使空中受油管收放系統局部回油壓力高于正常系統回油壓力。對空中受油管運動速度、回油壓力變化進行分析。

活塞桿推出的平均速度為

活塞桿收回的平均速度為

以上公式中,q1、q2為輸入流量(m2/s);D為無桿腔活塞直徑(m);d為有桿腔活塞直徑(m);ηcv為液壓腔容積效率,當有密封件密封時,泄漏量很小,可近似取1。

節流器流量為8.0~10.0L/min,即活塞桿推出的輸入流量;D=35mm、d=27mm,忽略運動摩擦力不計,理論計算活塞桿推出的平均速度=138.7~173.3mm/s;活塞桿行程700mm,空中受油管放出時間為4~5s。實際測試空中受油管放出時間為4~6s,與理論計算基本一致。

活塞桿收回流量等于系統工作流量,約為20~30L/min,活塞桿收回的平均速度為856.1~1284.2mm/s;空中受油管收回時間為0.6~0.8s。實際測試空中受油管收回時間為4~6s,遠大于理論計算值。空中受油管收回時間大于理論計算值,應是空中受油管收回時的摩擦力以及回油管路流阻較大導致。當液壓開關電源斷開后,液壓作動筒放出腔、收回腔通過液壓電磁開關與回油系統相通,此時液壓作動筒收回腔的高液壓壓力會經過電磁開關進入放出腔,導致放出腔壓力瞬間上升,如果放出腔回油流阻較大,將導致放出腔壓力釋放緩慢。

3 壓力測試試驗

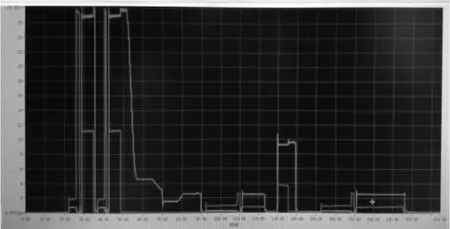

地面油泵壓力為28MPa,分別向電動液壓開關3號線、4號線提供27V電壓,接通電動液壓開關負載1、負載2,放出、收回空中受油管。利用由傳感器、采集器、分析軟件組成的瞬時壓力測量系統,測量空中受油管不同工況下收放系統管路壓的瞬時壓力值,生成壓力曲線(見圖7、圖8)。

對瞬時壓力測試數據進行分析:受油管放出過程中,液壓作動筒放出腔壓力與地面油泵供給的壓力一致,液壓作動筒收回腔和系統回油壓力相近,沒有明顯上升。受油管放出位置上鎖后,對電動液壓開關斷電,收回腔壓力沒有變化。在空中受油管收回過程中,液壓作動筒收回腔壓力略低于地面油泵供給的壓力,放出腔由回油系統壓力上升至11MPa左右。當空中受油管在收回位置上鎖后,收回腔壓力上升至地面泵供給最大壓力,放出腔壓力下降至系統回油壓力。但當電動液壓開關斷電瞬間,放出腔壓力出現瞬間上升現象,壓力值達到0.78~1.78MPa,高于正常系統回油壓力值0.3~0.5MPa,部分試驗采集數據也接近或高于鋼珠鎖理論開鎖壓力1.08~1.35MPa,導致空中受油管偶爾出現自收上位置自動開鎖故障。

圖7 收放試驗過程壓力曲線

圖8 電磁開關斷開瞬間壓力曲線

4 結論

空中受油管在收回位置時電動液壓開關斷電,液壓作動筒收回腔、放出腔與系統回油相通,收回腔的高壓力通向放出腔,導致液壓作動筒放出腔壓力瞬間上升,上升壓力值高于鋼珠鎖的開鎖壓力,當壓力上升維持的時間達到收上位置鋼珠開鎖條件時,空中受油管收上位置鋼珠鎖即被解鎖,出現自動開鎖現象。因此,需提高鋼珠鎖開鎖壓力,設置鋼珠鎖最小開鎖壓力值并有一定的安全裕度,以保證空中受油管收上位置上鎖的可靠性,降低自動開鎖故障率。