異型面機件檢測方法探析

■ 徐演順 伏銀兵/四達機械制造公司

0 引言

近年來,隨著航空、航天領域數字化檢測技術的推廣,飛機工件制造以模胎制造、3D打印技術等數字量傳遞方式取代了傳統的以樣板為制造依據的模擬量傳遞方式。當前,異型面檢測一直無法做到精確測量,對于尺寸簡單的型面仍可以按數模取紙模線的方法進行檢查,但復雜型面只能由檢驗人員采用目測方法進行粗略檢查或通過大型三坐標測量機來精確測定,受尺寸限制,三坐標測量機只能測量一些較小的模胎,且效率較低,對工作環境要求較高而無法進行在線測量,直接影響了科研生產周期。

數字攝影測量是一種近景工業攝影測量,是利用數字圖像進行三維坐標測量的一種技術。攝影測量通過數字相機對工業零部件或產品進行靜態或動態攝影,根據像片上的圖像信息進行量測、分析,采用數字方法加以處理,從而求定研究對象上點的二維或三維坐標(包括點位、大小、尺寸、形狀、運動位移、速度和加速度),或者繪出對象物的各種圖解圖(如等值線圖、輪廓線圖、立面圖、平面圖及影像圖等),可以快速、準確、高效地完成模胎的檢測工作。為此,本文以飛機模胎型面檢測為研究對象,利用數字攝影測量技術開展異型面機件檢測方法的研究。

1 測量對象

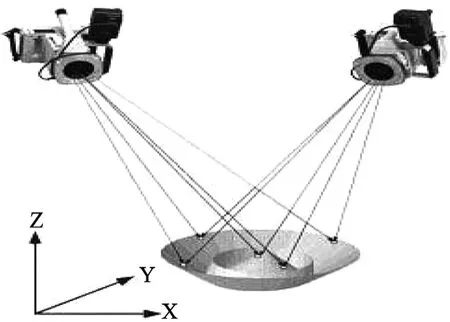

航空維修企業中,用于制造零部件的磨具、模胎是制造的基準,零部件的定位和連接基準都是由模胎來決定的,因此必須對模胎的定位基準(定位線、型面、定位孔)進行精準檢測,防止定位基準超差或錯誤導致零部件批量不合格。根據飛機型號和零部件的不同,模胎可分為金屬模胎和非金屬模胎兩種,模胎尺寸在 0.5~10m以上不等,表面為各類曲面,且有各種刻線,如圖 1所示。

圖1 航空模胎

2 測量內容

測量內容主要分為模胎表面(曲面)數字化測量和模胎表面刻線的數字化測量,且兩類測量結果應統一在一個整體坐標系中。

測量完成后,應對模胎數字化測量點云進行曲面和曲線建模,并以 CATIA格式輸出,此即為模胎的逆向建模工程。如模胎已有數模,則無需進行此步驟,可在后續設備配置中去除便攜式掃描儀,以單+雙相機即可完成模胎型面及刻線的檢測,并在SA等軟件中進行與數模的對比分析,就可以得出模胎的檢測結果。

模胎測量精度要求包括:點云測量精度小于0.05mm,曲面和曲線建模精度小于0.2mm。

3 檢測方案

采用攝影測量和掃描測量相結合的組合測量方式進行點云測量,并通過專用曲面、曲線建模軟件對點云進行建模,總體技術框圖如圖2所示。

3.1 測量系統組成

主要測量設備包括攝影測量系統1套(雙相機攝影測量系統1套、單相機攝影測量系統1套)、掃描測量系統1套和數字點云建模軟件1套。

3.2 測量系統技術特點

數字攝影測量技術特點可以概括為:高精度——絕對精度最高可達3μm+3μm/m;非接觸測量;測量速度快;可以在不穩定的環境中測量(溫度、振動等);特別適合復雜空間的測量;數據率高,方便獲取大量數據;適應性好(被測物尺寸范圍由厘米級至百米級);設備便攜性好。

4 測量原理

根據國內外技術發展狀況,采用攝影測量和掃描測量相結合的組合測量方式進行點云測量,并以專用曲面、曲線建模軟件對點云進行建模。

4.1 攝影測量原理

1)攝影測量內容

采用雙相機系統對模胎表面的刻線進行數字化測量;單相機系統除測量模胎型面精度外,還為掃描測量提供全局控制點,以進行坐標系的拼接。

圖2 技術框圖

圖3 雙相機測量原理圖

2)攝影測量原理

攝影測量的基本原理為兩條光線的前方交會,如圖3所示。

通過4個(或更多數量)控制點a、b、c、d 進行后方交會解算,可得攝影中心S1、S2的位置及其與相片面P1、P2的朝向關系(兩相機的位置及姿態);與經緯儀等類似,對于未知點e,可通過其在兩像片上的像點位置確定其光束方向,進而依前方交會法解算出物方坐標。

4.2 掃描測量原理

手持掃描測量系統對模胎表面的曲面面型進行數字化測量,得到數字點云,以便后續曲面建模。

5 模胎測量工作流程

1)準備工作:在工件待測表面粘貼攝影RRT標志。

2)現場對待測工件表面的RRT標志進行交向攝影。

3)對圖像進行處理和計算,得到型面點的三維坐標。

4)將飛機模具的型面理論模型導入軟件。

5)將測量所得的模具型面坐標點云與型面理論模型進行比對,計算型面精度RMS值,得到每個點的研修量。

6 關鍵技術及解決途徑

6.1 人工標志及其布設

圖4 測量中使用的人工標志

在測量過程中主要用到兩種人工標志:圓形定向反光標志和編碼標志,如圖4所示。圓形定向反光標志的特點是反射亮度比漫射白色標志高出數百甚至上千倍,可以輕松得到被測目標物自身影像“消隱”而RRT標志的構像卻特別清晰且突出的“準二值影像”。在天線表面布設圓形回光反射人工標志點和定向反光材料制作的編碼標志,用于實現像片的拼接和計算自動化。

6.2 攝站布設與攝影

根據待測工件所在位置,考慮相機鏡頭視場角、攝影距離、測量精度、測量場地等問題,攝影測量采用局部攝影、整體解算的方法進行,整體解算以編碼標志作為圖像之間的公共連接點。測量人員可以站在待測工件附件,圍繞著工件四周進行拍攝,如圖5所示。常規條件下,為保證測量精度,應在距離待測工件表面2~3m左右的位置進行攝影。

6.3 系統尺度

待測胎模長度大于2m時,由于基準尺長度只有1m,可能導致測量誤差加大,為此使用2根組合的基準尺(1m)來約束整個待測工件的尺度。首先基準尺可以對整個工件尺度進行約束,其次還可以起到互相校驗的作用,避免測量過程中出現粗差。一般情況下應固定2根基準尺的位置。

6.4 坐標計算

受相機鏡頭視場角和攝影距離的限制,每幅像片只能覆蓋工件的一部分。因此,各測站之間的位置關系需要利用編碼標志進行傳遞、完成圖像的拼接,其計算步驟如下。

1)對測量圖像進行掃描,識別出每幅圖像里的編碼標志。

圖5 攝站布設圖

2)對每幅圖像里具有相同點號的編碼標志進行匹配,利用編碼標志的已知空間坐標,通過后方交會,將像片統一在攝影測量坐標系下,同時得到各圖像的外方位元素。

3)根據圖像已知的外方位元素,利用核線匹配原理對其他非編碼標志點進行同名點匹配。

4)最后利用光束法平差統一進行解算,計算所有標志點的坐標。

7 測量結果分析

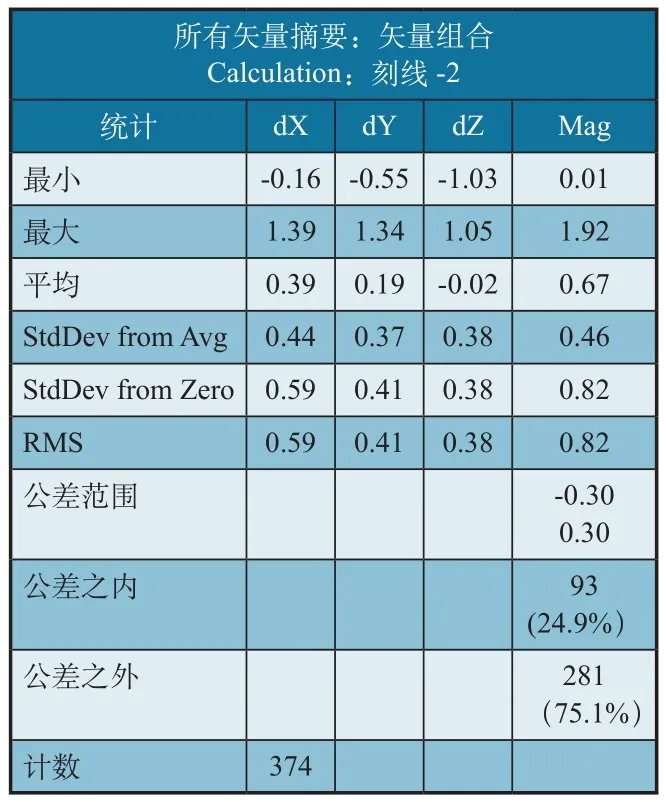

圖6所示為某型金屬模胎,可近似為一圓錐形狀。實際測量后,為了和用戶之前用三坐標測量機所測數據進行對比,只選第1個圓環刻線以上的數據進行分析。對刻線上(攝影)測量點云相對其理論模型的偏差共進行了兩種分析:一是比較刻線點云與理論刻線的偏差;二是比較刻線點云與理論曲面的偏差。

1)刻線點云與理論刻線的偏差以理論模型上刻線為參照,將測量所得的刻線上點云與之進行比較,求偏差,結果如表1所示。

從表1可以看出,十字型刻線實際刻畫精度較好,而圓環型刻線的實際位置相對于理論刻線有較大的向下偏移,平均偏移量接近1mm。

圖6 某型金模胎

表1 刻線點云相對理論刻線的偏差

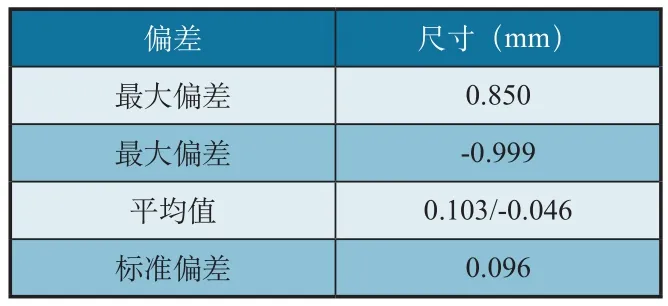

2)刻線點云相對理論曲面的偏差

刻線點云相對理論曲面的偏差主要是考察刻線在法向的偏差,其中包含測量誤差和刻線本身的深度值,結果如表2所示。

從表2可以看出,測量誤差和刻線深度合并在一起所引起的型面法向偏差為0.1mm。

因此,模胎表面(掃描)測量點云相對其理論曲面模型的偏差結果如表3所示。

8 結論

通過試驗和理論分析以及測量結果的對比可知,對飛機模胎型面采用攝影測量和掃描測量相結合的組合方式進行測量,重復性好、準確度高、數據穩定,是解決此類測量難題的有效方法,且該方法操作過程簡單,便于掌握,具有良好的推廣價值。

表2 刻線點云相對理論曲面的偏差

表3 統計結果