耐硫酸露點腐蝕用Q345NS超大管徑螺旋埋弧焊管的開發

陳 松

(華油鋼管有限公司揚州分公司,江蘇 揚州 225000)

0 前 言

在冶金、 電力和石化等工業領域,重油或煤中通常含有2%~3%的硫,經燃燒后煙氣中就會有約 0.2%的二氧化硫 (SO2),其中 1%~2% SO2受灰分和金屬氧化物等的催化作用而生產三氧化硫(SO3),SO3再與燃燒氣體中所含的水分 (約5%~10%) 或空氣中所含的水分結合生成硫酸,在處于露點溫度 (acid dew-point temperature, ADT)以下時 (當煙氣中 SO3的含量為 30×10-6時,露點溫度約為 130~150 ℃),燃油或燃煤鍋爐等設備的低溫部分如鍋爐的空氣預熱器、 省煤器、 煙道、 煙囪以及脫硫裝置處凝結形成露滴并腐蝕金屬,即所謂硫酸露點腐蝕[1](sulfuric acid dew-point corrosion,SADC)。 這種腐蝕既有化學腐蝕存在,又有電化學腐蝕存在,反應類型復雜,腐蝕液腐蝕性極強,危害極大。目前,各大鋼鐵企業的高爐煤氣管道都存在不同程度的硫酸露點腐蝕,嚴重影響了煤氣管網輸送安全和使用壽命。 高爐煤氣管道輸送壓力約為12 kPa,屬于低壓大流量輸送管道,直徑范圍普遍在1 000~3 200 mm,而且該類管道大部分采用三輥成型短節焊接的成型方式,存在現場施工作業量大、 工期長、 造價高、 焊縫多、 外觀尺寸差異大等缺點。 耐硫酸露點腐蝕用Q345NS 超大管徑螺旋埋弧焊管的研制成功可大量應用于鋼鐵企業煤氣管道改造項目,同時也可在化工、 電力、煙草等行業的煙氣回收管道、 煙道等耐硫酸露點腐蝕方面使用[2]。 因此,該管材的開發具有廣闊的市場應用前景。

耐硫酸露點腐蝕用Q345NS 超大管徑螺旋埋弧焊管的開發需要克服兩個難點: 一是鋼管焊縫的耐蝕性,腐蝕多發生在焊接接頭,如何從焊接工藝角度解決焊縫的耐腐蝕性能將至關重要;另一個是超大管徑螺旋焊管的成型穩定性,超大徑厚比的螺旋埋弧焊管成型穩定性差,如何提高焊管成型的穩定性將成為又一個挑戰。

某鋼廠提供兩卷Q345NS 熱軋卷板,卷板規格為12 mm×1 800 mm,用于耐硫酸露點腐蝕用Q345NS 螺旋焊管開發,鋼管規格Φ3 020 mm×12 mm。 筆者將從原材料、 焊接材料的選擇、 成型焊接工藝優化、 鋼管力學性能以及耐硫酸露點腐蝕性能等方面對耐硫酸露點腐蝕用Q345NS 超大管徑螺旋埋弧焊管進行介紹。

1 Q345NS熱軋卷板性能分析

耐硫酸露點腐蝕用鋼的使用環境惡劣,要想獲得優良的耐蝕性能,主要取決于鋼的化學成分和金相組織。 化學成分和金相組織都能影響腐蝕速率,這些因素通過復雜的作用影響陽極和陰極的活化控制過程。

1.1 化學成分

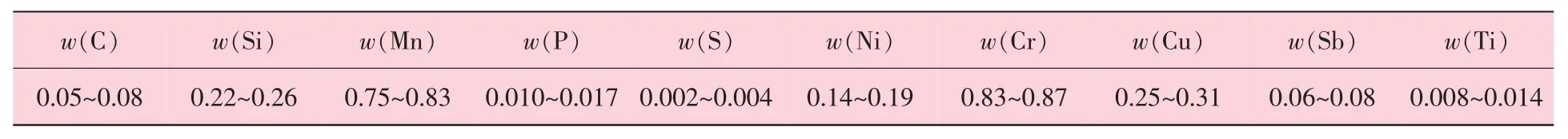

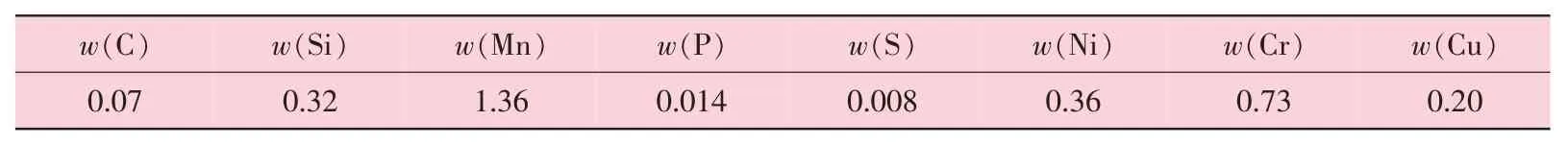

在低合金鋼中,除了常規的五大元素 (C、Si、 Mn、 P、 S) 以外,能夠提高耐硫酸露點腐蝕性能的合金元素主要有 Cu、 Ni、 Cr、 Sn、 Sb、Ti、 W、 Mo、 B 等。 耐硫酸露點腐蝕用熱軋卷板的牌號為Q345NS,在板卷頭尾取樣進行化學成分分析,結果見表1。

表1 Q345NS 熱軋卷板的化學成分 %

為保證鋼的耐硫酸露點腐蝕性能,需考慮合金元素的特點并兼顧它們之間的交互作用,以合理的配比添加,同時應保證其在板卷中的均勻分布。 在耐酸低合金鋼成分設計中重要的抗蝕合金元素主要是 Cu、 Cr、 Sb 等[3]。 Cu 對提高鋼的耐蝕性具有重要作用,Cu 易與鋼中的S結合,在鋼表面形成Cu2S 鈍化膜,從而可以抑制陽極和陰極的電化學反映。 Cr 能在鋼表面形成致密的氧化膜,提高鋼的鈍化能力。 Cu、 Cr復合加入,耐蝕效果更佳。 Sb 對提高鋼板的耐蝕性是有利的,尤其是硫酸腐蝕環境下,可以與Cu 在鋼表面形成Cu2Sb 薄膜抑制陰極反應,但Sb 含量不能過高,因為Sb 含量較高會影響鋼的焊接性能,同時影響鑄坯質量。 另外Cu、Sb 是低熔點元素,極易在晶界偏聚形成微裂紋,加入一定量的Ni 元素,Ni 與Cu 形成高熔點的Cu-Ni 復合相,減少微裂紋的產生。

1.2 顯微組織

對耐硫酸露點腐蝕用鋼來說,均勻細化的顯微組織對其耐腐蝕性能有較大影響。 鋼的金相組織的非均一性,諸如復相組織及其不均勻分布,均會導致鋼表面形成較大電位差,加快鋼的腐蝕。 同時,非金屬夾雜物的形態及分布、 帶狀組織及偏析也直接影響鋼的耐蝕性能[4]。 圖1 為Q345NS 卷板不同位置的顯微組織,由圖1 可見,其顯微組織為多邊形鐵素體+珠光體,晶粒均勻一致,晶界清晰,晶粒度級別為10.5 級。同時對卷板進行多視域非金屬夾雜物觀察,鋼中僅存在D 類氧化物夾雜,級別為0.5 級;視場內珠光體分布均勻,未見明顯條帶存在。

圖1 Q345NS 熱軋卷板不同位置的顯微組織

1.3 力學性能

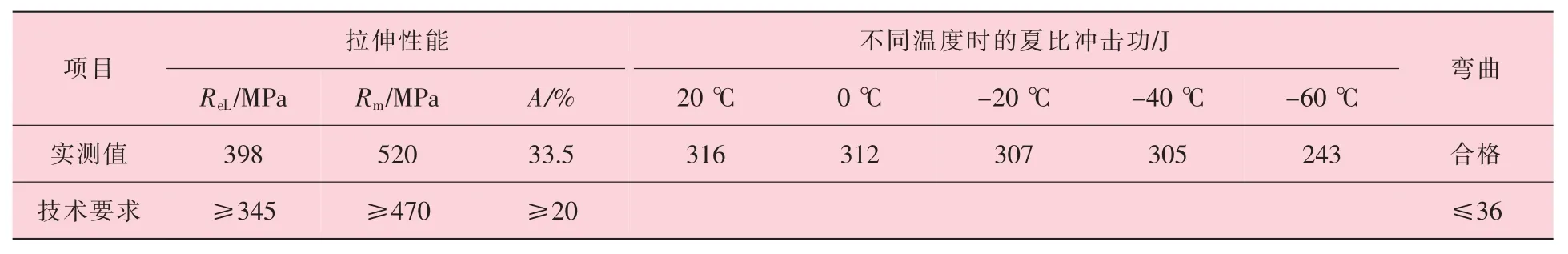

Q345NS 板卷切頭 1 m 后,在板寬 1/2 處取橫向拉伸試樣,按照GB/T 228.1—2010 進行拉伸性能試驗,試樣采用全壁厚矩形試樣,試樣寬度25 mm;板寬1/4 處取橫向沖擊試樣,按照 GB/T 229—2007 進行夏比沖擊試驗,采用55 mm×10 mm×10 mm 全尺寸試樣;在板寬 1/4 處取橫向彎曲試樣,按照GB/T 232—2010 進行彎曲試驗,試樣寬度24 mm,彎芯直徑36 mm。 具體試驗結果見表2。

表2 Q345NS 熱軋卷板力學性能

1.4 耐硫酸腐蝕性能

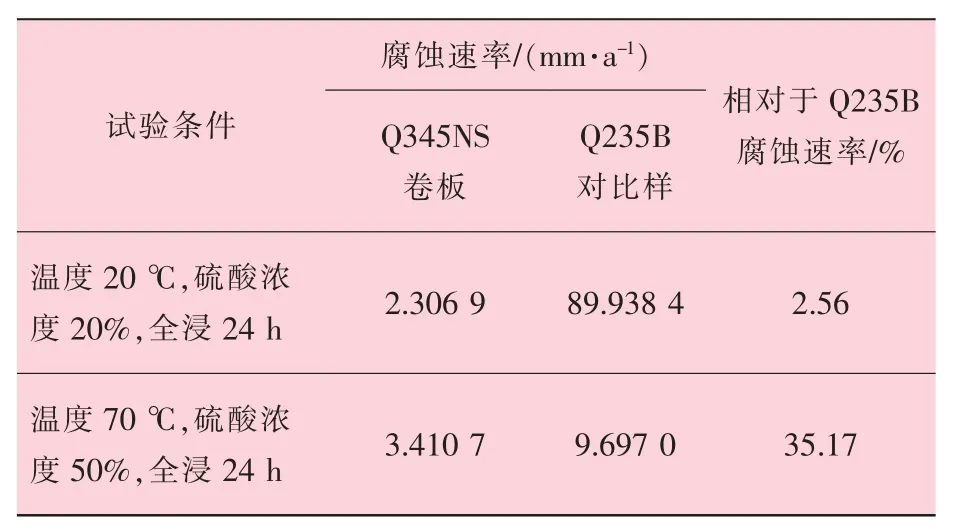

按照 GB/T 28907—2012[5]附錄 A 中規定的兩個試驗條件進行均勻腐蝕全浸試驗: ①溫度20 ℃,硫酸濃度 20%,全浸 24 h;②溫度 70 ℃,硫酸濃度 50%,全浸 24 h,以 Q235B 鋼板作為對比試樣。 按照JB/T 7901[6]中相關要求進行試驗,將試樣加工成 50 mm×10 mm× (2~5) mm的薄片,試樣最終表面采用120#水砂紙進行研磨,每組試驗3 個平行試樣,對所得試驗數據進行分析,試驗結果見表3,均勻腐蝕全浸試驗后的試樣形貌如圖2 所示。

表3 Q345NS 卷板耐硫酸腐蝕性能

圖2 均勻腐蝕全浸試驗后母材試樣的形貌

2 焊接和成型工藝

2.1 焊接材料選擇

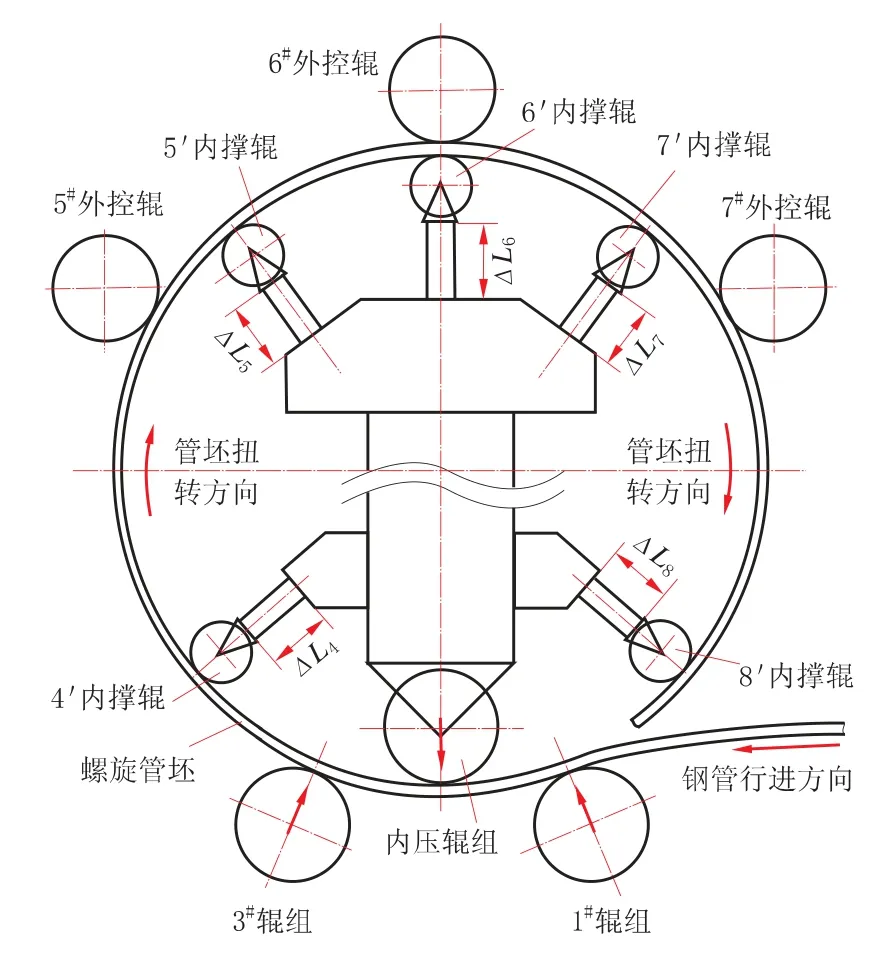

選擇焊接材料時應在滿足強度要求的基礎上盡量選用與母材化學成分相近的焊接材料[7]。 初步設想采用 H09CrCuSb (ND 鋼) 焊絲、 焊條,但該類焊接材料市場價格較高,不符合降低成本的焊接材料選用原則。 為進一步尋求匹配焊材,同時保證一定的經濟性,研制了Q345NS 鋼配套焊接材料。此次試制的4 種焊材的化學成分見表4~表7。

表4 牌號A 焊絲化學成分 %

表5 牌號B 焊劑熔敷金屬化學成分 %

表6 牌號C 氣保焊絲化學成分 %

表7 牌號D 焊條熔敷金屬化學成分 %

埋弧焊絲A、 氣體保護焊絲C 市場價格僅為H09CrCuSb (ND 鋼) 焊絲的 1/2,滿足降低成本的焊接材料選用原則。 焊條D 與母材Q345NS 的化學成分相近,有利于螺旋焊管缺陷補焊質量。

2.2 焊管成型工藝

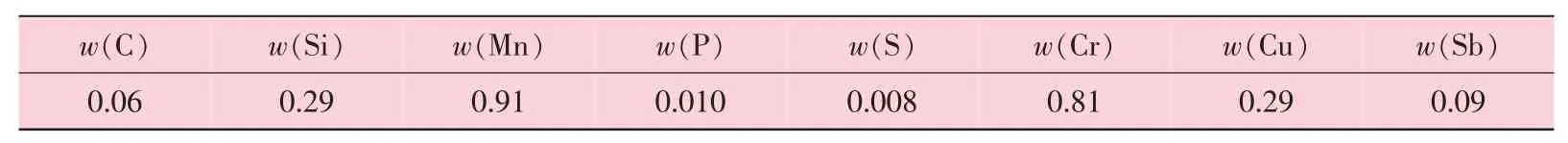

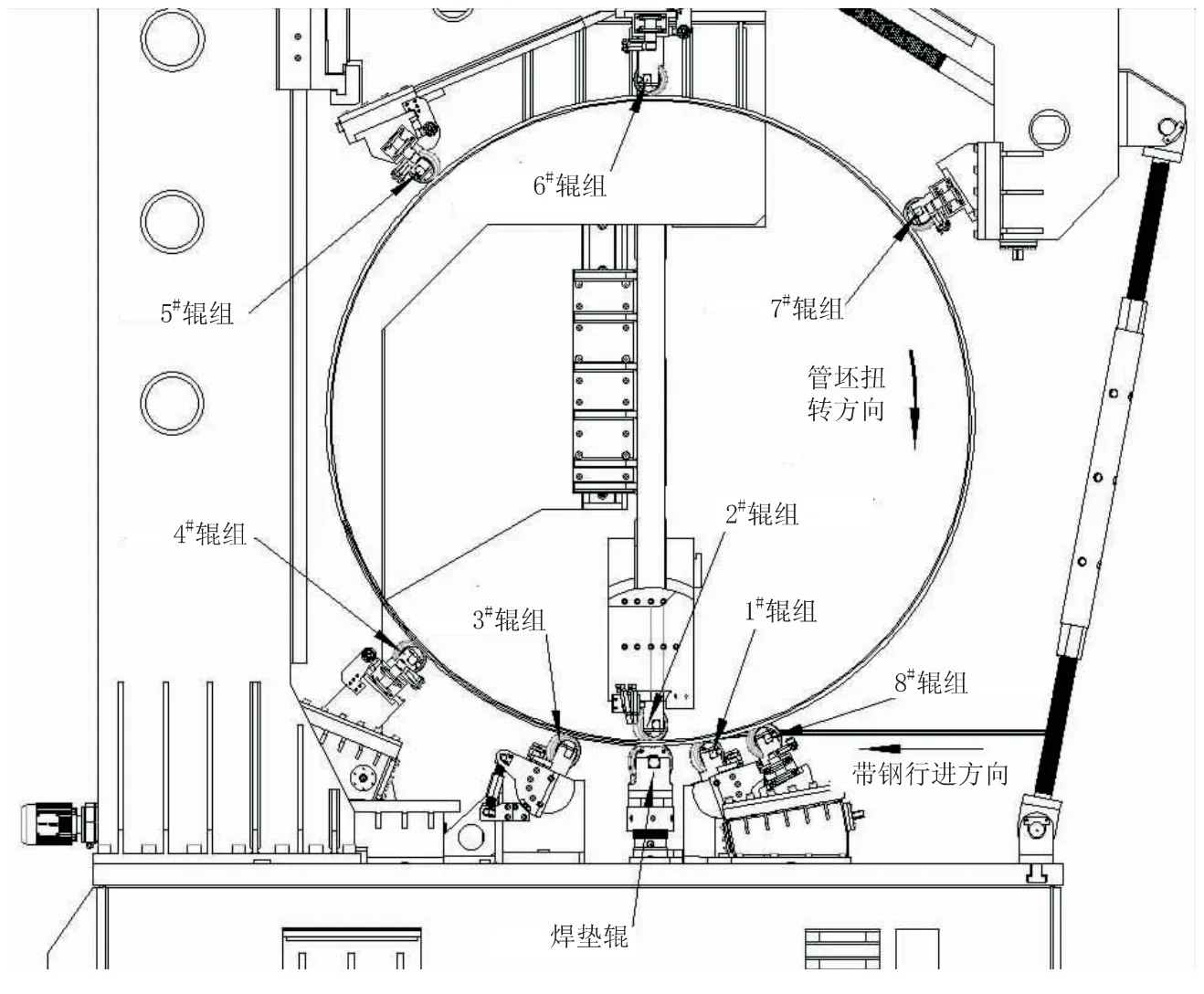

試制Q345NS 鋼管規格為 Φ3 020 mm×12 mm的螺旋埋弧焊鋼管,其徑厚比D/t 為252,屬于低鋼級、 大直徑超薄壁螺旋埋弧焊鋼管。 眾所周知,徑厚比過大的鋼管不可避免的會出現局部失穩,從而導致成型過程中管徑、 橢圓度波動幅度大,也容易產生錯邊、 開縫缺陷,這對鋼管成型質量造成了嚴峻的考驗。 現有螺旋埋弧焊管機組成型器采用外控方式 (見圖3),生產低鋼級超大徑厚比螺旋鋼管時,管坯中殘余周向應力相對偏小甚至不足以抵消自重對管型的影響,會導致管型坍陷。 為解決上述問題,設計了在線內撐輥裝置 (見圖4)。 通過設計加裝在線內撐輥和錯邊熨平輥裝置、 優化1#、 3#輥開檔及包角參數、 調整2#輥壓下量及位置等方法,最終保證了成型的穩定性[8]。

圖3 外控式成型器示意圖

圖4 在線內撐輥裝置示意圖

優化的成型工藝參數為: 先粗銑I 形坡口,然后精銑 X 形坡口,鈍邊 7.0~9.0 mm,上坡口角度 35°~40°,下坡口角度 40°~45°。 各成型輥參數設置為: 內成型輥角度 79°10″,外成型輥角度 79°15″,1#輥包角 13°24″、 開襠 149.3 mm,3#輥包角 17°16″、 開襠 248.4 mm;根據卷板實物屈服強度水平調整2#輥壓下量。 開坡口的目的是保證板卷在焊接過程中能夠焊透,并提高焊接速度,改善焊縫形貌,減小焊接線能量,降低焊接殘余應力和焊接熱輸入對焊接熱影響區組織和性能的影響,提高焊縫熱影響區的性能。 采用上述成型方式,精密測定控制各成型輥的位置和角度,確保鋼管成型后具有良好的圓度和低的殘余應力。

2.3 焊接工藝

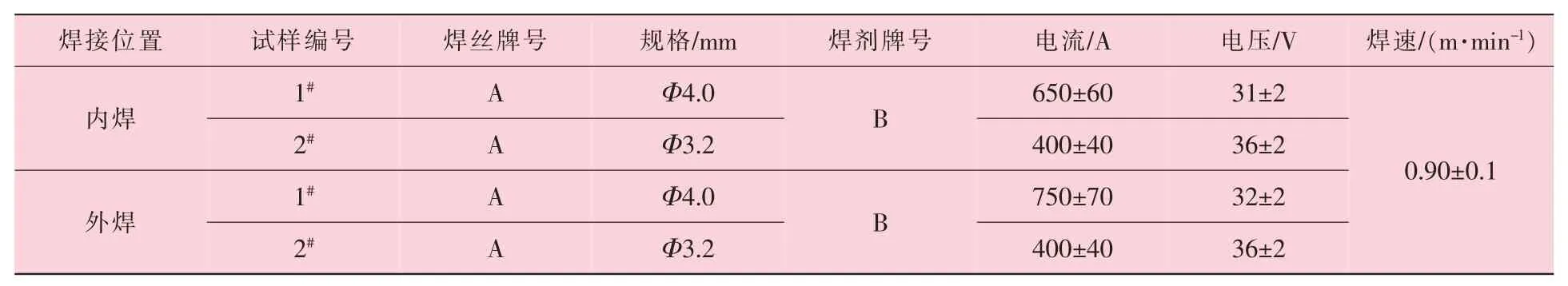

為保證焊接接頭的耐硫酸露點腐蝕性能,焊接時應選用與母材化學成分相近的焊接材料。 同時焊接接頭的抗腐蝕性能主要在于焊接過程中的不均勻加熱,導致焊接接頭熱影響區晶粒組織粗大及成分偏析[9],因此在焊接時宜選用小的焊接規范,嚴格控制焊接線能量,以保證焊接接頭耐蝕性能[10]。 本次試制采用雙絲串列埋弧自動焊,優化的焊接工藝見表8。

表8 優化的內外焊工藝參數

3 試制鋼管性能分析

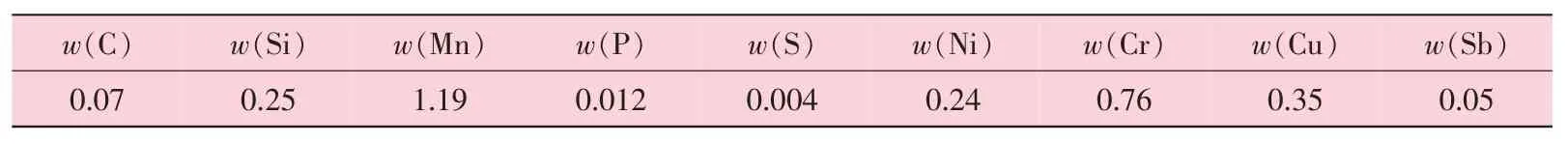

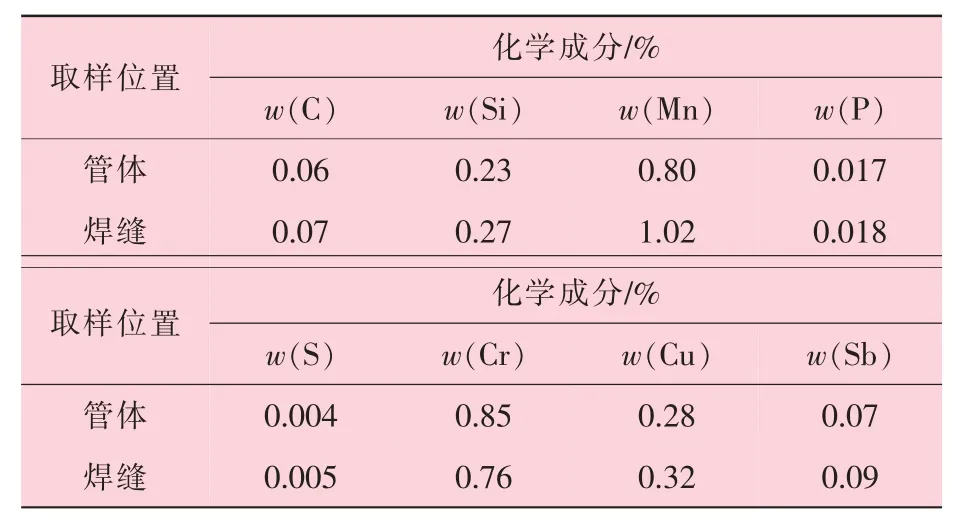

3.1 化學成分

通過對試制鋼管管體和焊縫成分對比,焊縫化學成分與母材相近,確保了焊接接頭具有較高耐蝕性能。 具體的化學成分見表9。

表9 鋼管化學成分

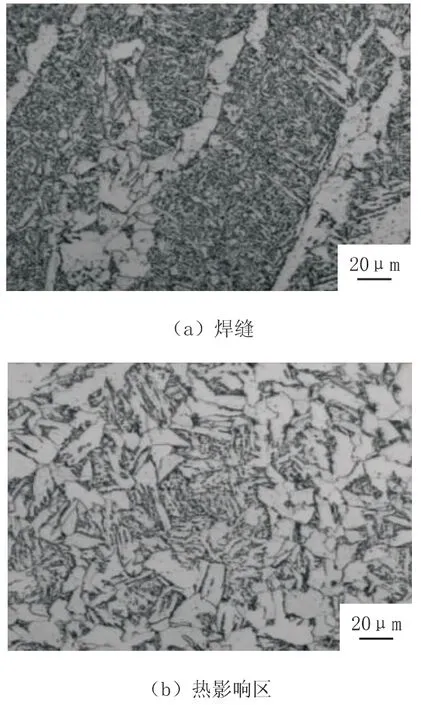

3.2 顯微組織

試制鋼管金相顯微組織如圖5 所示。 由圖5可知,焊縫組織以針狀鐵素體和少量先共析鐵素體為主,熱區組織以粒狀貝氏體和鐵素體為主。針狀鐵素體組織非常細小,且鐵素體板條呈放射狀生長,板條間呈大角度晶界,并具有很高的位錯密度,保證焊縫具有良好的強韌性;熱區中的粒狀貝氏體雖然韌性不如針狀鐵素體,但強度較高,保證焊接接頭具有良好的強度。

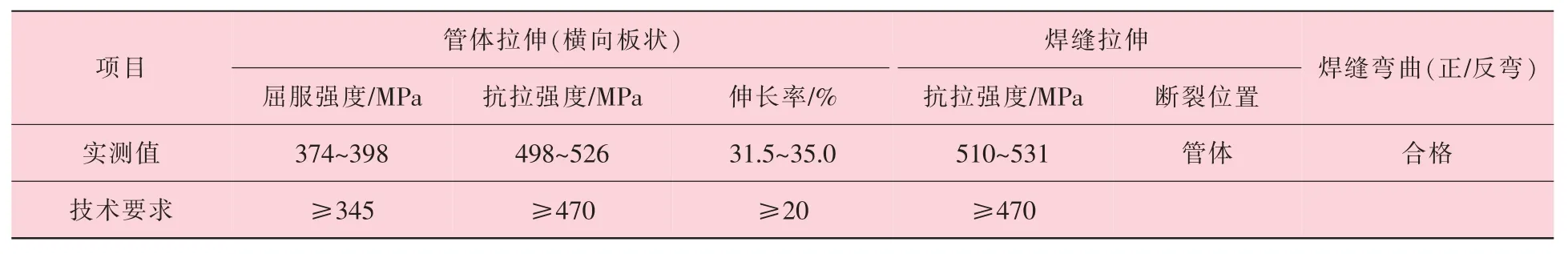

3.3 力學性能

圖5 鋼管產品金相顯微組織

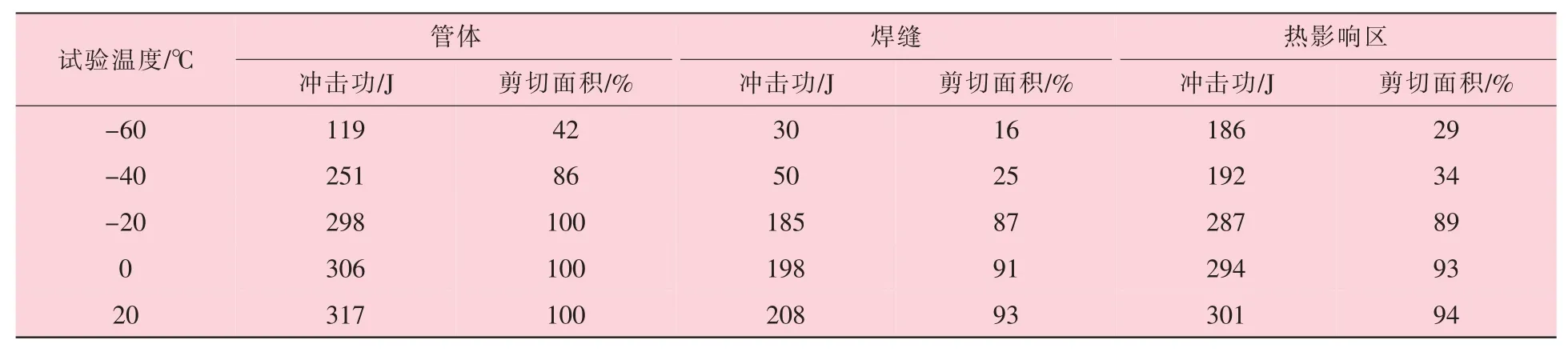

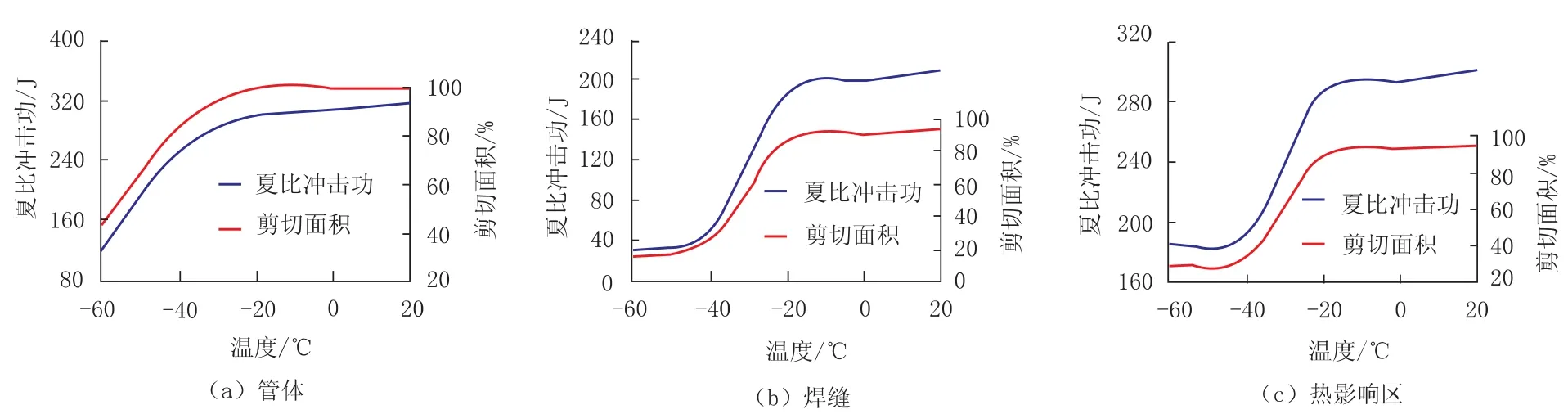

Q345NS 螺旋焊管力學性能檢測結果見表10和表11。 按照 GB/T 228.1—2010 進行管體橫向拉伸性能試驗,取樣位置距焊縫180°;按照GB/T 2651—2008 進行焊縫拉伸試驗,拉伸試樣采用全壁厚矩形試樣,試樣寬度25 mm。 按照GB/T 229—2007 進行夏比沖擊試驗,管體沖擊試樣取樣位置距焊縫90°,采用 55 mm×10 mm×10 mm 全尺寸試樣;按照 GB/T 2653—2008 進行導向彎曲試驗,試樣寬度 38 mm,彎芯直徑96 mm。 管體及焊縫拉伸強度均能夠滿足產品技術要求,管體、 焊縫及熱影響區夏比沖擊試驗韌脆轉變溫度分別達到-50 ℃、 -30 ℃、-30 ℃ (見圖6),管體、 焊縫及熱區硬度值均小于170 HV10。 由此可見,該產品達到了良好的強韌性。

表10 試制鋼管拉伸性能檢測結果

表11 試制鋼管夏比沖擊試驗結果

圖6 管體、 焊縫及熱影響區夏比沖擊試驗結果

3.4 耐硫酸腐蝕性能

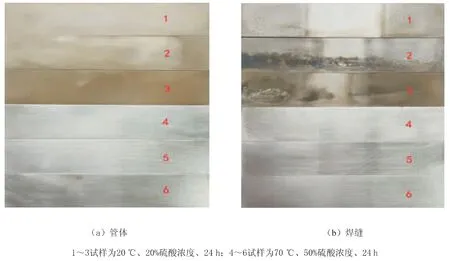

按GB/T 28907—2012 附錄A 中規定的兩個試驗條件進行均勻腐蝕全浸試驗: ①溫度20 ℃,硫酸濃度 20%,全浸 24 h;②溫度70 ℃,硫酸濃度50%,全浸24 h,以Q235B 試樣作為對比試樣。按JB/T 7901 中相關要求進行試驗,將管體及焊縫試樣加工成 50 mm×10 mm×(2~5) mm 的薄片,試樣最終表面采用120#水砂紙進行研磨,每組試驗3 個平行試樣,分析所得試驗數據,結果見表12,均勻腐蝕全浸試驗后試樣形貌如圖7 所示。

表12 Q345NS 螺旋焊管的耐硫酸露點腐蝕性能

圖7 均勻腐蝕全浸試驗后焊管試樣形貌

由表12 可見,與 Q235B 材質相比,Q345NS螺旋焊管在兩種腐蝕試驗條件下的耐硫酸露點腐蝕性能具有明顯的優勢。

4 結 論

(1) 采用低 C、 低 S,添加 Cr、 Cu、 Sb 等合金元素和潔凈化冶煉、 控軋控冷工藝制造耐硫酸露點腐蝕用Q345NS 熱軋卷板,為保證鋼的耐硫酸露點腐蝕性能,需考慮合金元素的特點并兼顧它們之間的交互作用,以合理的配比添加,同時保證其在板卷中的均勻分布,在軋制過程中應最大程度地細化晶粒并均勻組織。

(2) 基于外控與內撐相結合的成型方式,優化焊接工藝參數,選用耐酸性焊接材料,控制焊接熱輸入、 控制鋼管成型殘余應力等,開發出了耐硫酸露點腐蝕用Q345NS 超大管徑螺旋埋弧焊管,該鋼管表現出良好的力學性能和耐酸性能。