一種新型中部槽的設計

張 蕾,任亞洲

(山西煤礦機械制造股份有限公司,太原 030031)

刮板輸送機是煤礦井下采煤工作面的運輸設備,其主要部件中部槽的設計影響著整機的制造成本、周期及環保效益[1]。目前,刮板輸送機中部槽多為鑄式組焊式結構,其擋板槽幫、鏟板槽幫為鑄件,生產周期長,成本高、制造精度低、互換性差、有一定的環境污染。面對日漸嚴格的環保法規,最大程度的減少鑄件的使用已成為一種趨勢[2]。為縮短生產周期、降低成本,實現綠色生產,設計板件組焊式中部槽,其端頭采用鍛造結構,其余立板、側板均采用板材,減少對鑄件的依賴,并可提高中部槽間互換性。

1 鑄焊式中部槽結構

1-鏟板槽幫;2-中板;3-底板;4-擋板槽幫;5-軌座;6-彎板

本文選槽寬為800 mm、槽幫高320 mm的中部槽作為研究對象,鑄焊式中部槽結構見圖1。

如圖1所示,該中部槽由鑄造鏟板槽幫、鑄造擋板槽幫、中板、底板、彎板、軌座焊接而成。其中槽幫采用鑄件結構,材料是ZG30MnSi;中板為K400,厚45 mm;底板為K400,厚30 mm;彎板為Q345;軌座為ZG30MnSi。槽幫為鑄造結構,鑄造生產存在組織晶粒比較粗大、且內部常有縮孔、縮松、氣孔、砂眼等鑄造缺陷;殘余內應力的存在影響推移耳處的受力;鑄造生產工序繁多,工藝過程較難控制,致使鑄件的廢品率較高;鑄造的工作條件較差,勞動強度比較大。

2 板件組焊式中部槽結構及有限元分析

2.1 組焊式中部槽結構

板件組焊式中部槽見圖2。

1-鏟板;2-左翼板;3-中板;4-右翼板;5-左側板;6-底板;7-右側板

如圖2所示,組焊式中部槽由左右側板、左右翼板、中板、底板、鏟板、端頭等組裝焊接在一起。其中中板、底板所受刮板鏈的摩擦力最大,所以選用K450耐磨材料。考慮到側板、左右翼板與刮板鏈的摩擦,鏟板與采煤機滑靴的摩擦、磨損,推移耳與液壓支架的摩擦及推移力,側板、左右翼板、鏟板及推移耳均選用耐磨材料NM360。筋板不受摩擦力的作用,選用Q345,其中端頭采用鍛造結構,其材料為42CrMo。

板件組焊式中部槽端頭見圖3。

1-端頭

如圖3所示,組焊式中部槽槽間聯接端頭采用同一種結構,代替傳統的凸凹端端頭,減少端頭開模數量。

2.2 組焊式中部槽有限元分析

1)中部槽實體模型的建立。利用Pro/Engineer建立三維實體模型,并對中部槽各部件之間添加接觸約束。

2)定義材料屬性和網格劃分。將Pro/E模型導入ANSYS中進行模態分析,并定義材料屬性。

采用系統默認的自由網格劃分,采用四面體單元,劃分有限元網格。板件組焊式中部槽網格模型的節點數為:603 888個,單元數為295 722個。

3)約束條件及載荷。約束中部槽整體的沿X、Y、Z三個方向的平移及旋轉自由度[3]。中部槽兩端的端頭進行約束,在井下采煤機的割煤運行過程中,中部槽軌座及鏟板上受到采煤機滑靴向下的正壓力、采煤機牽引力、及液壓支架的推溜力。

查閱采煤機說明書[4],整機重量約50 t,作用在鏟板及軌座上的力各取250 kN,牽引力取250 kN。

查閱資料[5],推溜力取360 kN。

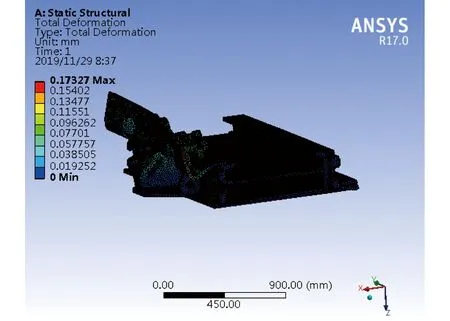

4)結果分析。組焊式中部槽應力與應變云圖見圖4。

4-a 應力圖

4-b 應變圖

如圖4所示,板件組焊式中部槽最大應力發生在推移耳上,最大應力值為204.15 MPa;最大應變發生在彎板外側,最大應變值為0.17 mm。推移耳所選材料NM360,抗拉強度σb=1 050 MPa,計算最大應力小于材料極限應力,板式中部槽設計滿足強度需求。

3 組焊式中部槽與鑄焊式中部槽成本分析

對于企業生存及長期發展而言,在保證產品使用要求的前提下,降低成本、縮短生產周期、進行綠色生產具有重大意義。

1)成本計算分析。板式中部槽與鑄焊中部槽比較如表1所示。

表1 板式中部槽與鑄焊中部槽比較

對以上兩種結構中部槽進行對比,板件組焊式中部槽重量為1 650 kg,鑄件組焊式中部槽重1 721 kg,因此,板件組焊式中部槽較重量較輕,經成本核算,板件組焊式中部槽成本降低,且加工精度高。

2)制造周期比較。鑄件加工周期長,板件氣割組裝時間短,采用板件組焊可有效減少生產制造周期。

3)綠色制造方面比較。鑄件的制造過程帶來的環境污染較為嚴重,通過焊接手段來代替鑄造可有效的降低污染。

4 結論

1)設計了槽寬為800 mm的板件組焊式中部槽。

2)對板件組焊式中部槽進行有限元分析,強度滿足設計要求。

3)對板件組焊式中部槽與鑄式組焊式中部槽進行對比分析,板件組焊式中部槽具有如下優點:中部槽可減重約70 kg,縮短生產周期;降低加工成本、提高加工精度及裝配一次通過率;其生產過程帶來的環境污染小。