干燥窯煙氣脫硫系統常見故障判斷及處理措施

邵志超,劉曉峰,官 欣,高澤磊,秦 茜

(金川集團股份有限公司,甘肅金昌737100)

金川集團股份有限公司(以下簡稱金川集團)閃速爐配套的鎳精礦干燥窯主要是利用熱風將精礦進行干燥,在干燥過程中鎳精礦中含有的硫會在高溫下脫除,變成含SO2煙氣,干燥窯煙氣氣量約1.0×105m3/h,ρ(SO2)為2 000~6 000 mg/m3。適用于干燥窯煙氣的脫硫工藝很多,金川集團選擇鈉堿法工藝。

鈉堿法脫硫技術具有煙氣適用性強、脫硫效率高、工藝流程簡單、投資少等優點[1],在硫酸尾氣和低濃度SO2煙氣的治理中得到廣泛應用。雖然脫硫劑氫氧化鈉的價格相對較高,但由于金川集團股份有限公司有氯堿系統生產液堿,因而采用鈉堿法脫硫仍具有一定的成本優勢。

1 干燥窯尾氣脫硫工藝

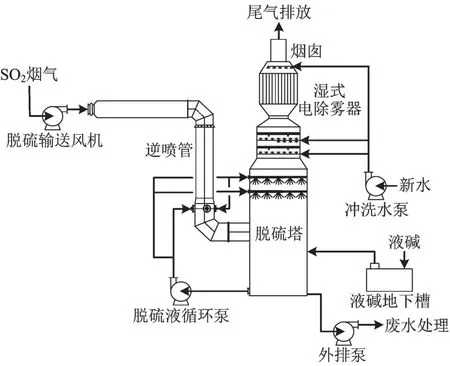

干燥窯煙氣脫硫工藝流程見圖1。

干燥窯煙氣脫硫系統以w(NaOH)30%液堿為吸收劑,脫硫塔采用“逆噴管+空塔噴淋+濕式電除塵器”結構。來自干燥窯含SO2的煙氣通過脫硫輸送風機正壓輸送至脫硫裝置。含SO2煙氣經過逆噴管,與逆噴管循環泵高速噴出的液體逆向接觸,經過強烈的湍動,煙氣中的SO2被洗滌吸收。隨后煙氣進入空塔,經過2層噴淋,煙氣中的SO2被進一步吸收。煙氣中的大顆粒通過噴淋層上方設置的收水器進行捕集,細小的顆粒通過電除霧器進行收集,最終達標尾氣通過煙囪排放。

定期通過汽車將吸收劑液堿拉運至地下槽,用液下泵將其輸送至脫硫塔內。在脫硫液循環泵出口對送入逆噴管的堿液進行pH值實時監控,當pH值低于設定值時,脫硫液通過外排泵定期輸送至下游廢水處理工序。

圖1 干燥窯煙氣脫硫工藝流程

2 主要控制指標

2.1 循環液pH值控制

為了保證較高的脫硫效率,循環液pH值控制在6.5~7.0。循環液pH值控制得越高,相應液堿的消耗量就會越多。根據生產實踐,當pH值控制在6.8以上時,尾氣能夠穩定達標,且液堿消耗量最低,因此正常生產過程中將循環液pH值控制在6.8~7.1,通過精細操作,嚴格控制塔內溶液的pH值[2]。

2.2 脫硫塔入口溫度控制

脫硫塔逆噴管內部采用玻璃鋼(FRP)內襯石墨磚材質,但逆噴管過渡段上方的彎頭采用玻璃鋼材質。此連接部位的煙道材質制約了脫硫系統整體的溫度控制,因此將脫硫塔煙氣入口溫度控制在80 ℃以內,以保護玻璃鋼煙道。

2.3 脫硫液外排量控制

隨著吸收液的循環使用,塔內循環液pH值逐漸下降,且經過長時間吸收,循環液的濃度逐漸升高,密度逐漸增大,因此需要定期對脫硫循環液進行外排置換。根據前端煙氣條件,每12 h 外排循環液2~3次,置換量為15 m3/h。

2.4 液堿加入量聯鎖控制

系統運行過程中,隨著運行負荷的不同,產生的煙氣量和煙氣中SO2濃度也不同[3],根據循環液的pH值或尾氣中SO2濃度向脫硫塔中加入液堿:①液堿加入量與循環液的pH值設置聯鎖,即當循環液的pH值低于設定值時開始加液堿,高于設定值時停止加液堿;②液堿加入量與尾氣SO2濃度設置聯鎖,即當尾氣SO2濃度高于設定值時開始加液堿,低于設定值時停止加液堿。實際生產過程中發現:選用第1種方式較為適宜,考慮到液堿加入后需要一定的反應時間,因此設定的pH值聯鎖上限值要略低于實際值,提前停止加堿,保證pH值在預期范圍之內;采用第2種聯鎖方式加液堿時,尾氣SO2濃度聯鎖設定值偏低會造成堿耗升高,聯鎖設定值偏高時又會造成SO2的排放濃度瞬時超標。

3 常見故障及處理措施

3.1 脫硫循環液pH值正常而脫硫效率下降

3.1.1 故障現象

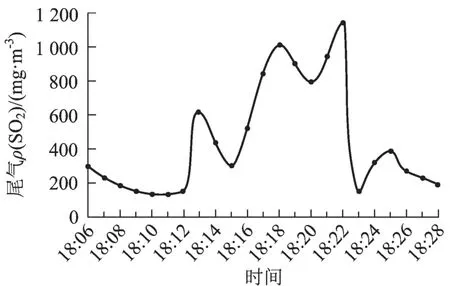

在運行過程中脫硫塔內循環液的pH值控制在7.0以上,尾氣中SO2濃度頻繁超過上限值。通過常規操作加入液堿,在加入的瞬間,SO2濃度下降,但是僅能維持很短的時間,且需要頻繁地加入液堿,尾氣中SO2濃度波動頻繁。某時間段在循環液pH值正常的情況下煙囪出口尾氣SO2濃度波動趨勢見圖2。

圖2 煙囪出口尾氣SO2濃度波動趨勢

3.1.2 原因分析

經過現場確認,液堿加入裝置、pH計和尾氣濃度計等設備均狀態正常。查閱了近期空塔噴淋上酸壓力和循環泵的運行電流數據發現:上酸壓力由最初的200 kPa上升至240~260 kPa,循環泵運行電流也出現與空塔噴淋上酸壓力相似的升高趨勢。經初步判斷,脫硫塔內的噴頭可能出現了堵塞。打開脫硫塔人孔進行檢修,發現空塔的2層噴淋裝置中60%以上的螺旋噴頭都出現了堵塞,造成整體噴淋效果下降,從而導致尾氣中SO2濃度頻繁超標。經分析,堵塞物為循環液補水中帶來的雜物。

3.1.3 處理措施

1)針對螺旋噴頭堵塞的問題,對塔內噴頭進行拆卸,徹底疏通后重新安裝。

2)在補水主管網上增加過濾器,對雜物進行過濾,保證雜物不會進入循環液系統。

3)定期對塔內螺旋噴頭進行檢查清洗。

3.2 尾氣顆粒物濃度波動大

3.2.1 故障現象

尾氣中顆粒物濃度波動異常,且偶爾會出現超標現象。

3.2.2 原因分析

對尾氣在線監測和除塵設備進行檢查,發現2#電除霧器二次電壓和二次電流出現波動,有一處絕緣子室溫度為26 ℃,遠低于正常運行溫度(80 ℃以上)。其原因是電除霧器絕緣子室電加熱器接線老化斷裂,造成絕緣子室溫度過低,石英管內壁結露,從而導致絕緣性變差,電場內出現放電現象。對加熱器更換連接線,最終絕緣子室溫度達到80 ℃以上,2#電除霧器電場二次電壓和二次電流恢復正常,尾氣中顆粒物濃度穩定達標。

3.2.3 處理措施

1)定期對電除霧器進行沖洗,防止因極線芒刺積塵過多出現電暈閉塞。

2)對電除霧器配套的絕緣子室溫度設定報警值,進行重點監控。

3.3 脫硫塔溢流管冒泡沫

3.3.1 故障現象

在運行過程中,脫硫塔溢流管時常會出現大量白色泡沫狀物質,需要定期清理現場,增加了崗位人員勞動負荷。

3.3.2 原因分析

對脫硫循環液進行檢測分析,其中ρ(Na2SO3)為18.24 g/L,ρ(Na2SO4)為52.22 g/L,ρ(Fe)為0.006 2 g/L。循環液中Na2SO3,Na2SO4濃度相對較低,且沒有其他能形成白色泡沫的物質存在,因此脫硫塔溢流管冒白色泡沫并非是脫硫循環液化學成分出現異常所致。

查看脫硫塔內液位,儀表顯示液位為2.0 m以上,但實際液位僅為0.9 m。據此判斷,脫硫塔內出現假液位數據。究其原因,脫硫液循環泵吸入大量空氣,使循環液在強烈的攪動下形成大量白色泡沫從塔內溢流口流出。

3.3.3 處理措施

1)對液位計重新選型,將雷達式液位計改為靜壓式液位計,避免在液位計管中形成泡沫導致雷達液位計測量出現較大誤差形成假液位。

2)定期將液位的儀表顯示值與實際值進行對比,保持塔內實際液位在1.8~2.4 m,確保不會把空氣吸入脫硫液循環泵。

4 脫硫系統故障處理后運行情況

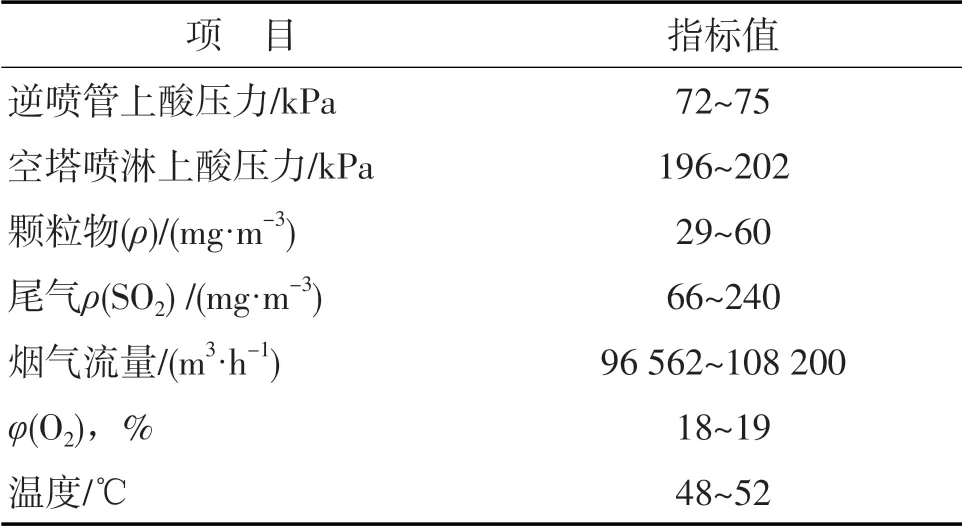

對脫硫系統出現的故障進行處理后,脫硫系統運行穩定,主要工藝指標見表1。

表1 脫硫系統主要工藝指標

5 下一步技改思路

5.1 更換噴頭

目前脫硫塔內噴淋裝置采用1寸螺旋噴頭,雖然已在補水主管網上增加過濾器過濾水中雜物,但經過長期運行,螺旋噴頭依然會出現堵塞的問題。為此,考慮將螺旋噴頭更換為空心錐大口徑噴頭,以此解決噴頭易堵塞的問題。

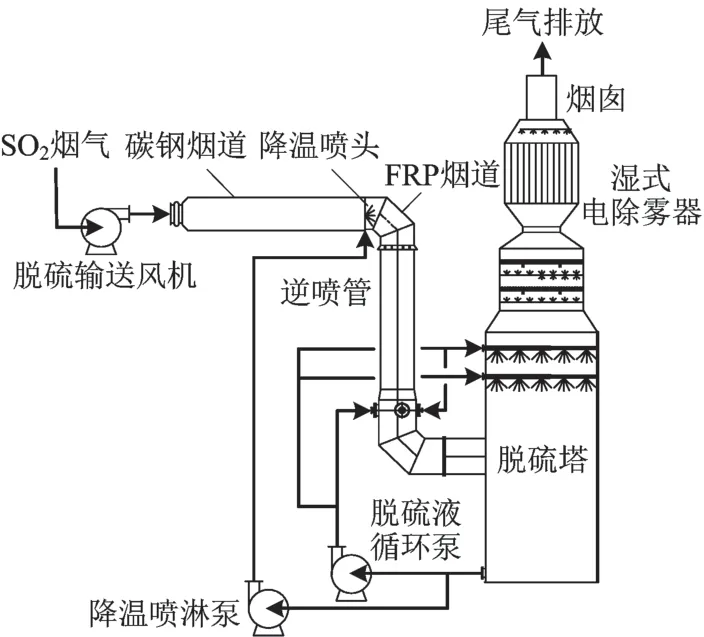

5.2 增加噴淋降溫裝置

由于連接干燥窯和脫硫塔逆噴管的煙道彎頭處采用玻璃鋼材質,脫硫系統的溫度需要控制在80 ℃以下。由于溫度控制較低,影響到干燥窯的生產負荷,且生產運行也存在安全隱患。計劃在脫硫塔底部增加1臺降溫噴淋泵,在碳鋼與玻璃鋼煙道接口處增加大口徑噴頭,噴頭安裝角度與煙氣流動方向一致。通過降溫噴淋泵將塔內脫硫循環液輸送至頂部新增的降溫噴頭,向玻璃鋼煙道內進行噴淋降溫,噴淋量控制在4 m3/h以下,改造后入口煙氣溫度預計控制在95 ℃以下,以保證不會燒損玻璃鋼煙道。新增的噴淋降溫裝置見圖3。

5.3 發揮逆噴管作用

逆噴管的高度為12 m,而噴淋高度一般為3.5 m左右,遠達不到要求的噴淋高度,逆噴管在脫硫塔中的作用并未完全發揮。其原因為逆噴管循環泵的功率與揚程不匹配,需要進行改造。

圖3 新增的噴淋降溫裝置

6 結語

脫硫塔噴淋裝置的噴淋效果直接影響到排放尾氣中SO2的濃度,通過疏通螺旋噴頭和安裝補水主管網過濾網解決了尾氣中SO2濃度波動頻繁的問題。極線芒刺含塵過多引起的電暈閉塞和線路老化脫落影響到電除霧器及配套設備的運行,進行極線芒刺清洗和更新連接線解決了尾氣顆粒物濃度波動大的問題。對脫硫塔內液位進行準確控制解決了脫硫液循環泵吸入大量空氣導致大量白色泡沫從脫硫塔溢流口冒出的問題。

為了使脫硫系統運行更穩定,進一步降低安全風險,達到更好的脫硫效果,提出了下一步更換噴頭、增加噴淋降溫裝置、發揮逆噴管作用的改造思路,為相關企業遇到類似的問題提供可借鑒的解決方案。