負壓間歇中試精餾裝置的改造

王利民,白爭輝,程 帥

(1.天津大學,天津 300450;2.天津大學濱海工業研究院有限公司,天津 300450;3.天津市先進液體燃料綠色合成企業重點實驗室,天津 300450)

間歇精餾也稱為分批精餾,是制藥[1]、化工[2]及精細化工[3]中應用比較廣泛的精餾提純分離技術。具有單塔可實現多組分物料分離提純的目的,利用不同物質沸點不同的特性,經過調節采出和回流的比例,從而分離得到不同純度的產品。可以一塔多用,而且具有設備簡單、操作靈活等優點。負壓間歇精餾[4-7]是在負壓的條件下,降低物料的沸點,使得物料在較低的溫度下汽化,從而降低加熱溫度,降低能耗。負壓間歇精餾對于高沸點、高凝固點和熱敏性[8]物料的分離具有其自身的優勢。

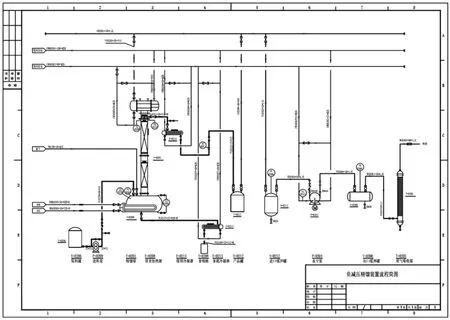

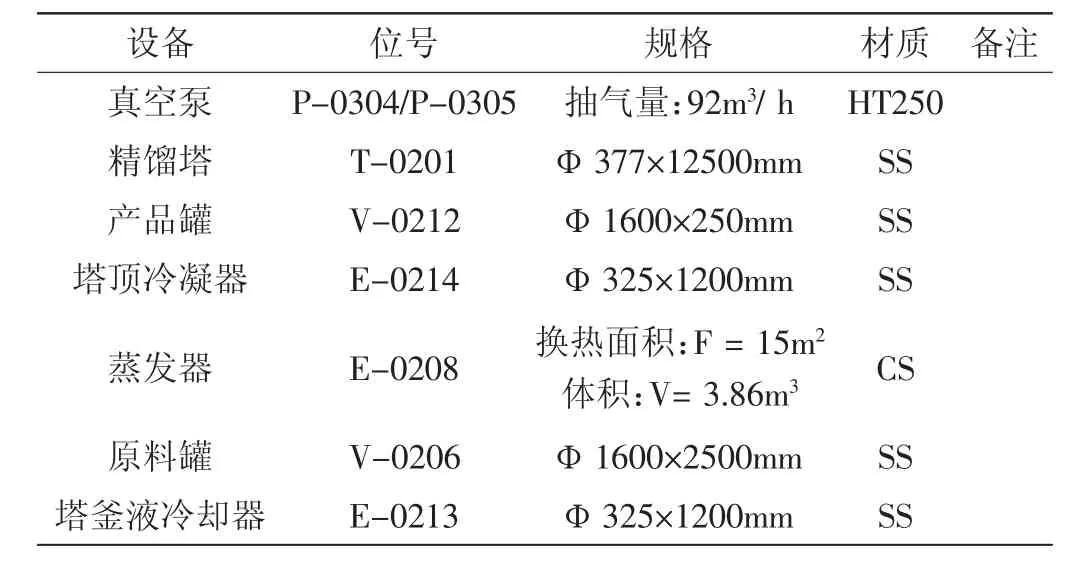

本裝置位于天津大學濱海工業研究院燃料中心院內,是自行設計的一套用于中試試驗的負壓間歇精餾裝置,流程簡圖見圖1。該裝置主要設備簡介見表1。真空泵抽氣量92m3/h,塔高12500mm,直徑377mm。塔釜蒸發器換熱面積15m2,體積 3.86m3,設計年生產能力200t。

1 試運行過程中發現的問題及解決方法

本裝置建成后,進行了多次試運行,期間存在和發現了許多問題,在不懈努力下,解決了一個個問題,達到了正常生產的目的,為下一步試驗做好準備。

1.1 真空泵改造

1) 精餾車間配備了兩臺羅茨水環真空泵,一臺供間歇精餾系統使用,一臺供連續精餾系統使用。為了保證在生產過程中,兩臺真空泵都能給間歇和連續系統提供真空,達到一開一備的要求。將兩臺真空泵的入口增加了一條連通線,達到了兩臺真空泵都可以給間歇和連續系統抽真空的目的,確保生產中出現一臺真空泵不能正常運行時,可以使用另一臺,避免對生產試驗造成影響。

2)真空泵型號為P0304/P0305,真空泵運行正常后,發現系統的真空度沒有辦法調節,只能達到系統的最高真空度,不能調節控制到需要的真空度。為了解決真空度的控制問題,先將真空泵進口和真空泵的出口緩沖罐增加了一條連接線,通過連接線上閥門的開度來控制真空度。改造完后,效果不理想,不能達到控制真空度的目的。為了降低真空度,我們把真空泵的入口增加了個放空進氣口,通過調節進氣口閥門的開度,來控制進入真空泵的空氣的量,從而達到所需要的真空度的目的,實現了在不同真空壓力下試驗的目的。

圖1 負壓間歇精餾裝置流程簡圖Fig.1 Flow chart of vacuum batch distillation unit

表1 主要設備簡介表Tab.1 Brief introduction of main equipment

1.2 測溫系統監測不準的解決

試生產過程中發現,塔釜溫度在精餾前階段時,顯示正常,到精餾中后期發現溫度隨著加熱溫度的增加,塔釜溫度不再升高,還出現下降的現象。而塔頂溫度在升至50℃左右后,隨著塔釜溫度的升高,塔頂溫度始終保持不變。以致生產過程無法監測記錄真實的實驗數據。

將溫度計拆下后,經返廠檢測溫度計精度沒有問題。那么出現溫度檢測不準確,只可能是溫度計在測量過程中未與物料接觸,導致測量不準確。測量溫度計插深發現原有溫度計均為同一長度200mm,而經測量實際長度,塔釜為800mm,塔頂為230mm。存在明顯的差距,導致在精餾前期溫度計在液面以下,能反映真實溫度,到中后期后,溫度計在液面以上,就不能監測真實的溫度。而塔頂溫度因與物料接觸部位的原因,造成指示偏差。將塔釜溫度計更換為800 mm,塔頂溫度計更換為230mm后,解決了生產過程中溫度測量不準確的問題。

1.3 取樣口的改造

負壓精餾與正壓精餾取樣存在很大的不同,設計時可能忽視了取樣的問題,只是預留了個取樣導淋口,正壓下可以取樣,但是負壓下不能進行取樣。為了實現負壓的工況下在線取樣,在轉子流量計前增加了個取樣用的導淋口,取樣時將轉子流量計的進出口關閉,然后打開流量計前的取樣導淋,管線中存留的樣品就會流出來,來達到負壓在線取樣的目的。

1.4 采出冷凝器的改造

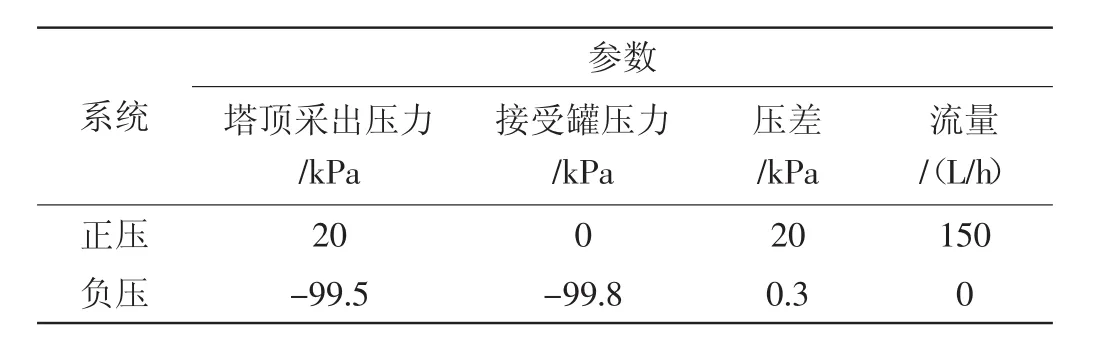

試生產過程中,微正壓下,采出流量150L/h(見表2),能連續采出。負壓條件下塔頂塔釜各項參數指標都正常,但是采出量就是不能連續,有時甚至沒有采出。通過壓力表顯示,塔頂采出處與接收罐處壓力基本一致,壓力差0.3kPa,相比于正壓下的壓差20kPa小了太多。可以認為采出管路的壓力降[9]為20kPa,而負壓下壓力差只有0.3kPa。也就是說采出管路的壓力降過大,導致負壓下出料困難。

表2 正負壓系統參數對比Tab.2 Comparison of positive and vacuum pressure system parameters

檢查發現,采出管線從塔頂出來以后,經過DN15的管線進入采出冷卻器的殼層,通過采出冷卻器的殼層后經過DN15的管線,進入產品接收罐。而塔頂至接收罐之間有一個Ф 325×1200mm的采出冷卻器,物料經過采出冷卻器[10]時產生的壓力降遠大于0.3kPa。所以造成在負壓條件下物料很難通過采出冷卻器。

發現問題后,將采出冷卻器進出口增加一條直接連通的旁路,不讓采出物料經過采出冷卻器,而是經采出管線直接進入接收罐。避免了冷卻器的阻力的影響,使采出物料能穩定持續采出。改造后,負壓下采出流量持續穩定,改造效果非常好。缺點是沒有通過冷卻器降溫,物料到達接收罐的溫度較高,下步將對管線外增加冷卻水套管,通過冷卻水套管達到物料降溫的目的。

1.5 塔釜排放及液位計堵塞的解決

在精餾含有高沸點和高黏度流動性較差的物料時,經常出現精餾后期堵塞液位計和塔釜排放管線的問題。塔釜排放原本是由塔釜排放管線經塔釜冷凝器冷凝后排至釜殘罐中,實際操作中發現經冷凝器冷卻后,釜殘物料凝固在冷凝器中,堵塞管路造成釜殘無法排出,并且一旦冷凝器堵塞很難疏通。為了解決這一問題,將塔釜的底部排放導淋處增加一段鋼絲軟管,將釜殘在塔釜中進行降溫后,用氮氣將塔釜充至微正壓,經鋼絲軟管直接裝桶,避免了在冷卻器中冷卻后溫度過低,堵塞冷凝器的現象。

液位計由于沒有保溫和伴熱,精餾后期高黏度物質含量增加后,導致液位計堵塞,造成液位指示偏差。因此,給液位計增加了伴熱和保溫,使液位計溫度始終保持在凝固點以上,解決了液位計物料凝固的問題。

2 結語

通過上面多處改造,實現了本裝置正常生產的目的,為下一步試驗的進行做好充分的準備。本裝置一次可以實現多種物料的分離,也可以用于其它不同高沸點、高凝固點和熱敏性物料的分離。該裝置設計能力年產200t,能夠保證為大型試驗提供足夠的樣品。同時,也對負壓間歇精餾裝置放大研究提供參考。