復雜開采環境下殘礦回收方案研究與實踐

劉 慧 趙麗軍 郝顯福,3 王忠泉,3

(1.西北礦冶研究院,甘肅白銀730900;2.甘肅廠壩有色金屬有限公司廠壩鉛鋅礦,甘肅隴南742500;3.甘肅省深井高效開采與災變控制工程實驗室,甘肅白銀730900)

鋅礦資源是制造業的重要基礎原料,隨著易于開采的優質礦產資源日漸枯竭,礦產資源開采除了繼續向地層深部發展外,淺部殘礦資源的回收利用也得到越來越多的關注。由于井下殘礦回采安全性差、開采技術條件復雜,殘礦資源回收常常面臨諸多安全和技術難題[1-3]。因此,開展復雜開采環境下滯留殘礦的安全高效回收技術研究,為充分回收殘礦資源、提高礦山企業經濟效益以及延長礦山服務年限開辟了一條重要途徑。然而,由于井下滯留殘礦資源的開采技術條件極為復雜,制約因素眾多,必須在充分考慮其特殊開采條件的前提下,經過科學論證,并采取相應的安全技術對策,方能確保殘礦資源安全回收[4-5]。近年來,大量學者針對殘礦資源的類型特征及穩定性開展了一系列研究,姜立春等[6]基于某礦山殘礦回采工程探究了典型殘礦回采結構模型,對模型穩定性進行了綜合評價;李寧等[7]通過正交試驗,對某礦床采場結構參數進行了優化研究,研究表明,采場穩定性的主要影響因素為礦房回采長度,其次是采場高度,采場寬度對采場穩定性影響最小;馬姣陽等[8]通過力系平衡原理,確定了臨界冒落跨度、冒落高度,應用了多分段與底部雙塹溝協同拉底的誘導冒落法回采技術回收了柏杖子金礦的殘礦資源。上述研究為復雜環境下滯留殘礦資源的穩定性分級與回收方案制定提供了理論依據,但對于復雜滯留殘礦回收的研究較為薄弱。

本研究通過環鏡復雜性評價、礦巖物理力學特性測試、殘礦資源穩定性理論計算,對廠壩鉛鋅礦井下滯留殘礦資源的綜合開采技術條件進行全面分析;利用拱形理論、簡支梁理論建立多種殘礦回收采場理論計算模型,確定合理的采場結構參數;以開采技術條件及現有工程為基礎,提出3 種殘礦回收方案,通過方案優化,論證下盤脈外深孔鑿巖分層爆破回采方案的技術可行性及經濟合理性;結合采礦環境再造理念,對殘采區域的底部結構進行采礦環境再造,并確定合理的底部結構參數。通過上述研究,論證本研究方案應用于復雜環境下井下滯留殘礦資源回收的可行性,為進一步解決目前礦山的回采安全性問題,釋放大量優質殘礦資源,提高殘礦資源開發利用的總體技術水平,增加礦山企業經濟效益,減少優質資源流失提供有益參考。

1 工程背景

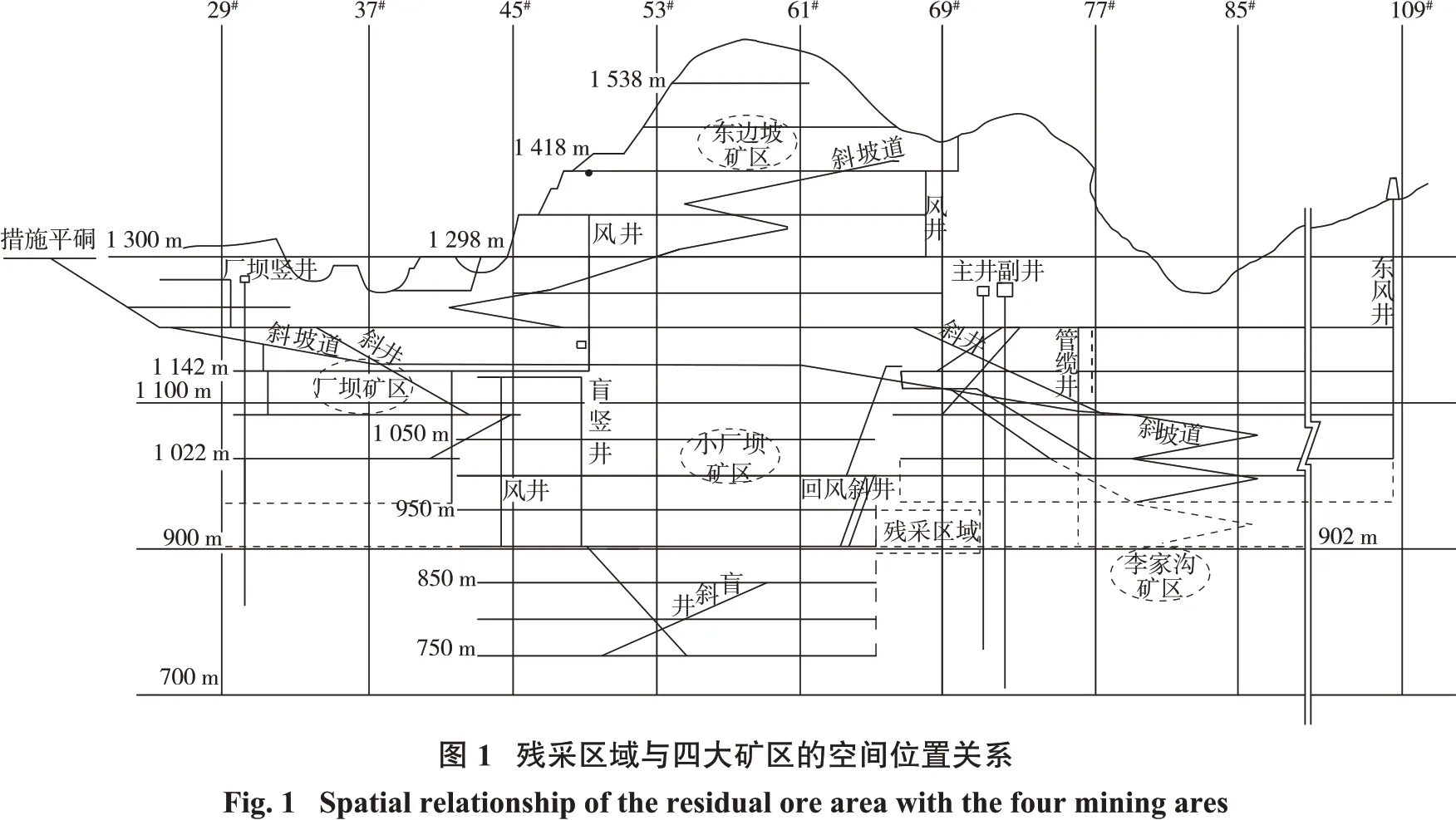

廠壩鉛鋅礦是禮縣柞水成礦帶西成礦田中的一個大型鉛鋅礦區,主要開采區域由廠壩、李家溝、東邊坡、小廠壩等4個礦區組成。礦床成因類型為沉積變質型,屬典型的層控礦床。由于受多年民(群)采、盜采和無序開采的影響,該礦山小廠壩礦區900 m 中段以上殘留了大量高品位礦石。受開采技術經濟條件限制,廠壩鉛鋅礦一直未實施小廠壩礦區殘礦回收工作,致使該部分礦產資源滯留距今至少10 a,滯留礦量達100萬t以上。近年來,面對生產任務重、易采資源日漸枯竭等問題,礦山為緩解生產壓力,提高礦山經濟效益,遂將小廠壩礦區殘礦資源回收納為重點項目。由于900 m 中段以上滯留殘礦的賦存特點且開采環境各不相同,因此需要有針對性地制定不同的殘礦回收技術方案。通過現場調研,900 m 中段I#礦體65#~71#勘探線區域殘留礦體厚大,開拓、運輸、通風等工程條件較良好,空區賦存狀態也相對明晰,所以選取該區域的滯留礦體作為首次回采對象。通過該區域回采,為其他區域回采奠定基礎,并指導其他區域的殘礦回收工作。

2 殘礦回收區域開采環鏡復雜性分析

小廠壩礦區900 m 中段65#~71#勘探線區域的殘礦資源由于滯留時間長,開采環境變得極其復雜。主要表現在以下方面:

(1)從空間位置上看,該區域殘礦位于礦山四大礦區中心位置,其上部礦區正在正常回采,下部礦區已經采空,左右兩面礦區都有采礦作業,該區域處在一個復雜的動態空間應力場中,回收該部分殘礦與周圍礦區采礦安全之間相互影響關系極大,如圖1所示。

(2)從開采結構上看,殘礦回收區域是由礦柱—頂板組成的空場群結構,受長期擱置、周圍采動、水害侵蝕等因素影響,部分承載礦柱已垮塌,開采結構的穩定性已大大減弱,回采工程施工難度極大。

(3)從開采環境上看,受多年濫采亂挖影響,殘礦二次開采環境遭到嚴重破壞;同時由于滯留時間長,蠕變效應明顯,空區周圍的礦巖強度隨著外荷載作用時間的延長而降低,降低了巖體工程的穩定性;加之不明空區、水患的影響,極大增加了殘礦回收工作的不確定性。

因此,小廠壩礦區65#~71#勘探線的殘礦資源處于一個綜合復雜的多維系統中,回收該部分資源具有安全隱患大、技術難度大、采礦風險高等特點。

3 殘礦回收區域理論計算

3.1 礦巖物理力學特性

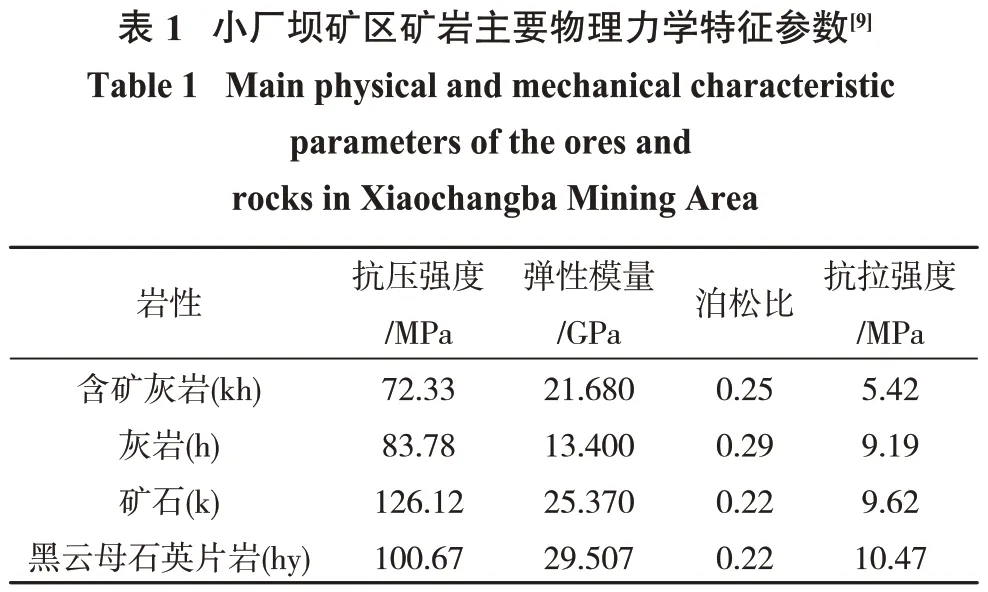

小廠壩鉛鋅礦床賦存在堅硬、半堅硬的碳酸鹽巖及碎屑巖層中。礦區位于岷縣復背斜吳家山背斜北翼的次級褶皺王家山向斜南翼,出露地層主要為中泥盆統安家岔組(D2a)(廠壩礦床為西漢水群D2x2a-2b)和少量下泥盆統吳家山組(D2w2),區內巖性以大理巖、黑云方解石英片巖為主,夾石英巖等。殘采區域礦體位于礦床南部,該礦體具有中等—大規模、厚度較大、傾角50°~80°、品位較高等特點。區內圍巖蝕變作用較弱,僅在局部地段有較強的絹云母化。礦巖物理力學性質及參數見表1[9]。

?

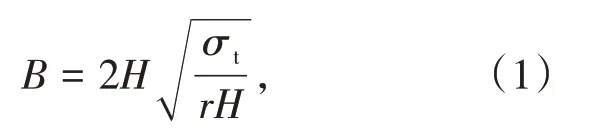

式中,B 為采場極限跨度,m;σt為采場頂板巖層中最大拉應力,MPa;r為覆蓋巖層密度,g/cm3;H 為開采深度,m。

該殘礦區域采場頂板為礦石,根據小廠壩礦區巖石力學參數測試結果,其抗拉強度為9.62 MPa,巖石密度為2.73 g/cm3,區域開采深度達700 m。經式(1)計算:采場極限跨度B=99.29 m。顧及到礦區礦巖性質及結構面的影響,為確保采場安全性,實際采場跨度為理論值的50%~60%,本研究取60%,計算出的礦房跨度為59.57 m,取整確定采場跨度為60 m。

3.2 礦柱及采空區圍巖穩定性理論計算

3.2.1 礦房極限跨度確定

3.2.1.1 拱形理論

頂板整體冒落形式屬于拱冒形,為保證回采期間頂板具有良好的穩定性,采場頂板尺寸確定須滿足“頂板中拉應力、壓應力不超出巖石強度范圍”的要求[9-13]。采場礦房極限跨度可進行如下計算

3.2.1.2 簡支梁理論

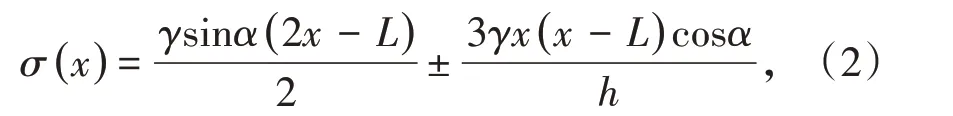

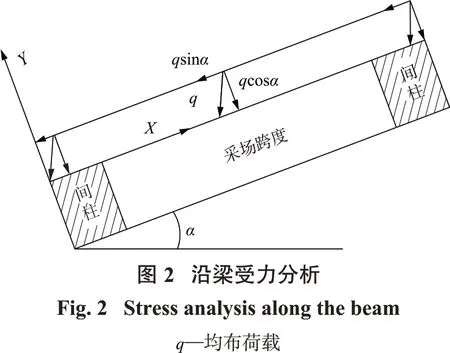

采場頂板可假設為兩端簡支梁(圖2)[17],沿梁中性軸上、下表面上任意一點的應力為

式中,α 為礦體傾角,(°);L 為沿梁跨度,m;h 為沿梁高度,m;γ為巖體容重,×104N/m3。

最大拉應力發生在沿梁中性軸的下表面,最大拉應力為

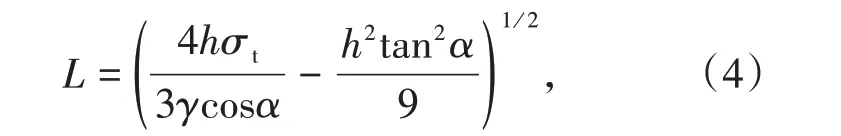

因此,頂板傾向的最大允許跨度為

頂板沿走向的最大跨度為

目前,小廠壩礦區采場頂板厚度為6~12 m,當頂板厚度取6 m 時,采場極限跨度為54 m,由于殘采區域現場實際情況復雜且區域巖體滯留時間較長、應力環境復雜,巖體存在一定程度弱化,考慮到殘采區域作業安全性,本研究計算中頂板厚度取值為12 m,通過計算得出L=75.1 m。為進一步確保采場安全性,取安全系數0.8,得出采場極限跨度為60 m。

3.2.2 間柱參數合理取值

空場法采礦中間柱尺寸的合理選擇對于限定頂板暴露面積、維護采場穩定起主導作用[9,14-17]。假設空場法采場礦房和間柱的跨度分別為Wo和Wp,采用間柱穩定性面積分析法進行討論,則間柱所受的平均應力可進行如下計算:

式中,δp為間柱軸向平均應力,MPa;Pz為礦房開采前應力場的垂直正應力分量,MPa。

空場法開采面積采出比的計算公式為

將式(6)代入式(7)中,可得:

由式(8)可見,可由礦柱尺寸和作用于平行礦柱軸線上采礦前法向正應力計算得到礦柱平均軸向應力,而礦柱的平均軸向應力由面積采出比確定。當礦體厚大、規整時,面積采出比與礦柱跨度采出比相同。根據“無支護開采采用面積采出比0.75”[17]的相關經驗,同時結合老采空區空場與礦柱跨度比遠遠大于0.75 而長期保持穩定的條件,本研究選擇礦房與礦柱跨度比3:1 進行礦柱跨度設計,即礦柱寬度為20 m。

綜上所述:殘采區域采場極限跨度計算值為60 m,由于偷采造成局部礦體成“樓板”狀態,造成采場跨度60 m 位置處間柱無法形成,或成“X”形狀,無法形成有效間柱。通過現場調研空區的賦存狀態,90 m 位置處(69#勘探線)可留有效間柱,留置間柱寬度為20 m,由于65#勘探線穿脈巷道為中段主要運輸巷道,需永久保留,故在實際采礦過程中對65#勘探線處間柱進行了加寬,確定間柱寬度為30 m,進而65#~69#勘探線實際采場跨度約為60 m,頂板厚度為12 m。另外,目前礦山正在進行充填系統建設,該部分礦柱資源可待充填系統建成后進行進一步回采,以提高礦產資源回采率和經濟效益,實現礦山持續穩定發展。

4 殘礦回收方案研究

殘礦回收只需在利用原有采礦工程的基礎上進行,可以投入較少的工程量,使采礦成本大幅降低;同時要結合殘礦形態及賦存條件提出經濟上合理、技術上可行的殘礦回采方案。通過分析小廠壩礦區65#~71#勘探線區域的殘礦地質條件及現有的工程基礎,本研究提出了3 種回收方案,即間柱內深孔鑿巖分層爆破回采方案(方案一)、上下盤脈外深孔鑿巖分層爆破回采方案(方案二)和下盤脈外深孔鑿巖分層爆破回采方案(方案三)。

(1)間柱內深孔鑿巖分層爆破回采方案(方案一)。在殘礦體下盤各分層掘進脈外巷道,下盤各分層脈外巷道通過斜坡道連接;垂直于礦體走向方向,在間柱內掘進分層鑿巖巷道,在礦房兩側的間柱鑿巖巷道向礦房內鉆取扇形深孔,利用深孔爆破對礦房內的礦石進行回采。礦房回收方式見圖3。

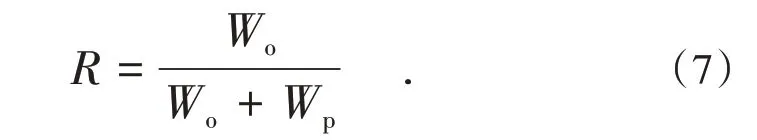

(2)上下盤脈外深孔鑿巖分層爆破回采方案(方案二)。在殘礦體上下盤各分層掘進脈外巷道,各分層脈外巷道通過斜坡道連接;垂直于礦體走向方向,在分層脈外巷道內通過深孔鉆機鉆取扇形孔,通過深孔爆破回采礦房。礦房回收方式見圖4。

(3)下盤脈外深孔鑿巖分層爆破回采方案(方案三)。在殘礦體下盤各分層掘進脈外巷道,各分層脈外巷道通過斜坡道連接;垂直于礦體走向方向,910 m以上各分層在脈外鑿巖巷道內通過深孔鉆機鉆取扇形孔,通過深孔爆破回采礦房。礦房回收方式見圖5。

以上3 種回采方案都可以有效回收65#~71#勘探線區域的殘礦資源,但考慮到殘礦回采區域內遺留下大量空區和“樓板”,且遺留下來的間柱不規范,在間柱內進行鑿巖爆破條件不成熟,存在安全隱患,無法滿足方案一的施工要求,因此不推薦方案一;方案二和方案三都是在礦體外圍的圍巖中作業,安全上可靠,但方案二是在礦體上下盤脈外巷道鑿巖,與方案三對比,方案二掘進工程量增加一倍,投入的工程量較大,且礦體上盤脈外巷道較下盤脈外巷道應力環境高,上盤脈外巷道需要采取必要的支護措施,而方案三中鑿巖巷道全部位于礦體下盤,巷道相對穩定,但其缺點是鑿巖的深孔較深,對鑿巖鉆機的要求較高,但從安全、工程投入等方面綜合考慮,方案三優于方案二。綜上分析:65#~71#勘探線殘礦回收時推薦采用方案三,即下盤脈外深孔鑿巖分層爆破回采方案。

5 殘采礦體采準工程環境改造

5.1 采準工程改造的必要性

隨著淺表資源消耗殆盡,資源開采不斷向深部發展,深部巖石所處的環境具有高圍壓、高溫度和高空隙壓力的特點,并具有極強的時間效應,使得深部巖石的組織結構、力學特性和工程響應發生了根本性變化,因而難以根據淺部開采條件下的地質作用特征和地壓顯現規律來準確推斷深部開采的地質狀況。故而有必要大力提倡“非傳統采礦”理念,“采礦環境再造”理論無疑是采礦技術創新和發展的源動力[18-21]。

本研究殘礦回收工程所涉及的采礦環境再造技術主要為采準環境再造。由于65#~71#勘探線區域殘采地段沒有底部結構、區域暴露面積較大,導致工人在沒有任何防范措施的條件下作業,因此回采安全性沒有保障,故在900 m 中段的基礎上,再造底部結構,既可提高出礦效率,又能確保回采安全。

5.2 采準工程環境再造

5.2.1 采準工程環境再造方式

根據目前該區域的礦體賦存情況,有兩種底部結構再造方式可供選擇:①902 m 水平采用再造鋼筋混凝土人工底部結構;②902 m 水平以下重新布置底部結構。

902 m 水平采空區范圍較大、滯留時間長,若采用鋼筋混凝土人工底部結構,存在工程量大、施工安全條件差、勞動強度高、施工周期長及構筑成本高等突出不足。而902 m 水平以下重新布置底部結構具有以下優勢:①902 m 水平以下礦體保存完整,未進行回采;②850 m 中段具備礦石運輸條件,只需要實施相關溜井工程既可;③通過溜井與振動放礦機相結合,可以實現礦石的連續開采。可見,選擇在902 m水平以下再造底部結構較為適宜。

5.2.2 底部結構型式確定

小廠壩礦區礦石圍巖以黑云母石英片巖、大理巖、白云石大理巖為主,巖石較完整,坑道成形,工程地質條件良好,殘采區域礦體厚大,采準工程宜垂直于礦體走向布置。目前采場出礦設備為鏟運機,礦山采用分段鑿巖階段空場法回采厚大礦體時均采用了塹溝底部結構出礦,工人和技術人員對該結構的出礦方式均已熟練掌握,現場操作簡單易行。因此,底部結構型式宜采用垂直于礦體走向方向的塹溝底部結構。

5.2.3 底部結構布置參數確定

一般礦山底部結構高度為8~15 m,目前廠壩礦區采用的底部結構高度為10 m,李家溝礦區底部結構高度為12 m。實踐證明,兩個礦區底部結構高度取值較為合理。考慮到本研究殘采區域礦體埋藏相對較深,加之910 m 水平以上殘留礦體回采過程中礦石落礦對底部結構的沖擊較頻繁,所以適當增加底部結構高度,選取高度值為14 m,即在888 m 水平布置底部結構工程。

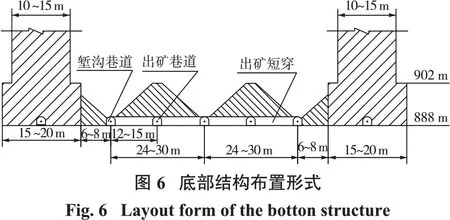

塹溝底部結構工程主要包括受礦巷道(塹溝巷道)、出礦巷道、出礦短穿及塹溝。巷道斷面尺寸均選取為2.8 m×2.8 m,1/3B圓弧拱(B為巷道寬度);塹溝巷道與出礦巷道間隔布置,間距取12~15 m;出礦短穿連接塹溝巷道與出礦巷道,與出礦巷道呈45°角,間距8 m。具體布置形式如圖6所示。

塹溝角度的確定需結合松散礦石自然安息角及其他多種因素綜合考慮,殘采區域的松散礦石安息角為39°~41°,最終確定的塹溝斜面角度為47°。

經過2 a 左右的殘礦回收工作,該區域已采出礦石達10 萬t 采出Pb+Zn 礦石品位7%,貧化率為24.7%,損失率為14.3%。同時對該區域主要區域及工程進行了地壓監測,在礦房回采結束后1 a 左右的時間內,預留頂柱和間柱沒有發現局部冒落、片幫、裂縫或剝落等現象,主要工程設施完好,達到了預期效果。實踐表明該殘礦回收方案技術可行、參數確定科學合理,可供同類型礦山借鑒。

6 結 論

(1)小廠壩礦區殘礦回收區域滯留時間距今10 a以上,滯留時間較長;殘礦回采區域處于中深部開采環境,地下采場地應力大;區域巖體在采動影響下處于循環加載的應力環境中,回采區域殘礦礦巖體具有復雜的蠕變性;殘礦處于復雜的開采環境中,對回采造成了一定的影響。

(2)基于理論計算對該區域采場結構參數取值進行了優化,確定的采場極限跨度為60 m,確定間柱寬度為20 m,頂柱厚度為12 m。

(3)以開采技術條件及現有工程為基礎,提出并優化論證了下盤脈外深孔鑿巖分層爆破回采方案的技術可行性及經濟合理性。

(4)針對回采區域902 m 水平不能進行正常的采準工程布置,無法形成正常的底部受礦通道(底部結構)的情況,結合“采礦環境再造”理念,對殘采區域的底部結構進行了采礦環境再造,分析了902 m 水平以下再造底部結構的可行性,并確定了在888 m 水平再造底部結構,其結構型式采用垂直于礦體走向的塹溝,塹溝斜面角度為47°。