硅溶膠鑄造工藝控制淺析

章慧春 毛靜

摘 要:硅溶膠鑄造通過蠟料等易溶材料將模樣制作完成,將若干層耐火材料涂覆于模樣之上,制作完成型殼,利用熔鑄工作形成模樣,再歷經高溫焙燒達到更好應用效果。硅溶膠鑄造屬于近凈形技術的范疇,能夠對優質精密鑄件進行生產,普遍應用于工業生產工作之中。本文就硅溶膠鑄造工藝控制進行分析,希望可以為硅溶膠鑄造工藝更好應用提供借鑒。

關鍵詞:硅溶膠鑄造;工藝控制;模具制造

中圖分類號:TG249.5 文獻標識碼:A 文章編號:1671-2064(2020)01-0049-02

1 制造模具

為了更好通過模具能夠對工件模樣的型進行壓制,模具應當具備尺寸高精度,且表面粗糙度值應當較低,只有這樣才能使蠟模質量得到保證。倘若鑄件精確度比較低,亦或是生產批量比較小的情況下,可以在母模上直接澆筑易熔合金、環氧樹脂與石膏,確保模具的制作完成。倘若鑄件要求精度交稿,亦或是需要開展大批量生產工作,在進行模具壓型時候可以通過鋼、鋁合金與銅合金切削加工制作完成,這樣可以滿足大多數企業對鋁合金模具的應用需要。

2 壓制蠟模

在模具型腔內部,將處理完成的蠟膏壓入進來,通過冰水機的冰水進行冷凝處理,冷凝結束之后將其取出,并放置于水池之中,經過一段時間之后對其進行修整檢驗,這樣就可以對單個蠟模予以獲取,將蠟模稱之為壓力鑄造零件。其中主要工作內容包括以下幾點:

2.1 壓蠟工藝參數

為了更好進行壓蠟工藝制作,室內溫度盡量控制在25℃左右,蠟缸溫度盡量保持在56~60℃的范圍中,射蠟嘴溫度盡量控制在50~60℃的范圍中,射蠟壓力盡量保持在5~15MPa的范圍內[1]。對于壓蠟工藝的實際壓力應當依據工件大小與壁厚對其進行調整,保壓時間為數秒至幾十秒不等,同樣需要依據工件大小與壁厚對其進行調整,冷卻水溫度盡量保持在9℃左右。

2.2 操作注意事項

壓蠟工作開展之前應當對模具型號進行認真檢查,將模具打開并認真清洗模具型腔,將模具中的殘留蠟清洗干凈,為了避免對模具表面造成損傷,在開展相關清洗工作的過程中,不可以對金屬物品進行使用,只能運用竹刀完成此工作。通過壓縮空氣,將模具型腔吹凈,并對脫模劑進行噴灑,確保合模工作的順利完成。

針對蠟模所進行的壓制,不可隨意對壓制參數作出更改,盡量保持參數的一致和統一。對于壓制完成的蠟模,倘若局部出現鼓起情況,蠟模存在缺角問題,變形問題無可修復,亦或是尺寸不符合有關標準,應當針對蠟模進行報廢處理。

3 蠟膜修整

3.1 操作程序

在開展蠟模進行修整之前,應當對其外觀進行認真檢查,確保其具備清晰的棱角,表面位置比較平整,不存在任何缺陷,蠟膜尺寸應當滿足相應要求與規定,不存在變形問題。在進行蠟膜修整工作過程中,應當順著蠟模表面,通過刀片刃口將飛邊或分模線刮除,不可以對蠟模造成損傷。也可以直接通過抹布擦除小飛邊。針對蠟模凹陷位置處,應當通過修補蠟的方式來進行修復,完成修復之后需要對其表面的平整度進行檢查,確保其表面平整無凹陷。同時要挑破蠟模中所存在的氣泡,依托于修復工作確保其能夠恢復原本面貌。倘若部分鑄件的工藝要求比較高,針對蠟模皺紋則需要進行再次修補,確保其表面的平整度與光滑度。壓縮空氣氣嘴是不可忽視的重要部分,需要將蠟屑清理干凈,并存儲于盤中[2]。在結束修磨工作之后,還需要對蠟模進行再次檢查,確保其完整度并不存在變形,表面整潔平滑,字跡符合要求和規定,同時做好現場清理。

3.2 注意事項

針對完成修光的蠟模,應當與檢驗要求和規定進行核對符合。為了防止蠟模變形問題的產生,針對休整完成的蠟模需要進行要求核對,并存放于盤中進行保存存放。除此之外,還需要做好安全防火等安全防護工作。

4 模組焊接

4.1 工藝要求

為更好進行模組焊接,室內溫度盡量控制在24℃左右。完成焊接之后,蠟模表面與澆口杯上緣的距離要保持最小距離應等于或大于60mm,蠟模與蠟模間的距離應當保持在6~8mm范圍內,最小距離應當為4mm,帶孔、槽間距應保持在10~12mm范圍內,澆口長度方面應保持在8~12mm范圍內。

4.2 操作程序

針對各個蠟模,應當重新開展目視檢查工作,確保其都處于合格狀態之中。在對澆道種類進行選擇的過程中,應當依據鑄件工藝技術的要求與規定來進行。針對模頭做好檢查,確保其合格,并將干凈的蓋板安裝于合格蠟澆道的澆杯口上部,確保其平整不存在縫隙。倘若產生縫隙,應當使用電烙鐵將其燙平,避免漿料流入問題的出現。借助粘結蠟或者電烙鐵也可以進行模組焊接,將蠟澆道放置整齊,依據工藝技術的要求與規定,確保地焊工作的牢固性。已焊接完成蠟模組的交口杯,還需要對照工藝規定的金屬材料要求進行辨認與標識。通過壓縮空氣將蠟屑吹掉。在完成上述工作之后做好現場處理。

4.3 注意事項

在焊接蠟模與澆道的過程中,應當確保焊接工作的牢固性,不可以存在任何縫隙。針對同一組蠟模組中的蠟模,應當運用同一材料進行焊接。倘若在蠟模上滴入或者存在蠟液,應將蠟滴修刮干凈。結束此工作之后切斷電源,并做好安全防護工作。

5 蠟膜清洗

5.1 工藝要求

蠟膜清洗劑可以選用ZF-301,清洗室溫盡量控制在24℃左右。

5.2 操作過程

蠟膜清洗需要依照比例進行,此過程中,把控好攪拌時間。從運送車上取下蠟模組之后,將其全部浸泡于清洗液中,持續重復三次,每次花費的時間為5s,之后將模組提起,并將液體滴凈。待將蠟模組取出之后,通過壓縮空氣將其吹干,亦或是晾干,并將其以吊掛形式運輸至運送小車中。為了更好保證蠟膜組的清洗效果,必要情況下還需要進行抽查。在同一批清洗的模組中,可以對兩組浸入硅溶膠的模組進行選取,通過壓縮空氣清理出其中的水分,將其吊掛至運送校車中。倘若模組全部潤濕,還需要重新清洗整體模組。

5.3 注意事項

蠟膜的清洗需要保證其質量,如果液面出現降低,應當在第一時間內,對新液進行補充。倘若存在白色片狀物污染問題,需要對其進行靜置,時間為24h,并吸出三分之二干凈溶液,將剩余臟液倒出,對新液進行補充。通常情況下,每配一次清洗液,可以使用的時間大約為40天,可以清洗的模具超過6000至8000組。在對清洗液進行應用的過程中,應當在第一時間取出掉落的模具等物品,避免清洗液污染。結束清洗之后,需要將各個外來物清除,并做好密封存儲,如果存在換氣設備,還需要保證空氣的流通性。

6 型殼制造

6.1 配比

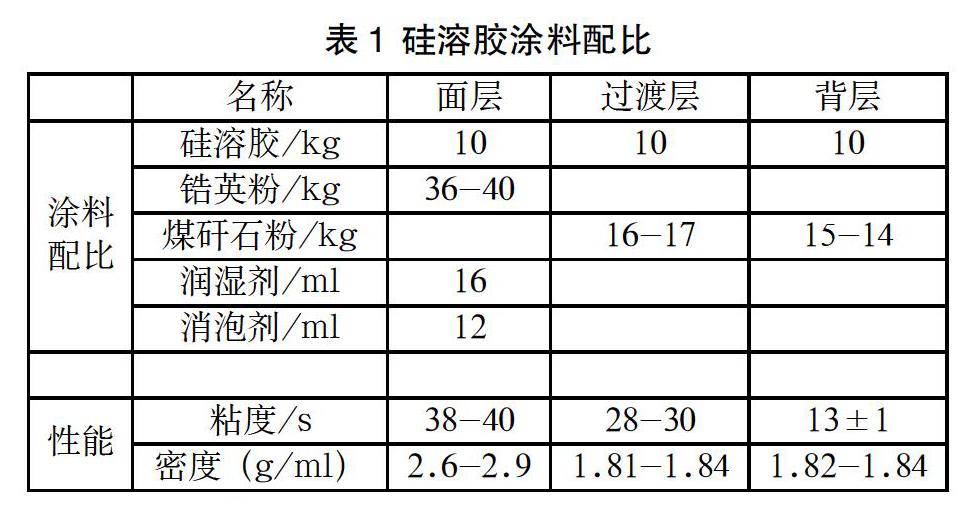

由于產品不同,所選用的涂料粘度值有所不同。倘若產品形狀結構比較繁瑣復雜,應當選用粘度值較低的涂料。倘若產品形狀比較簡單,并且屬于大面積平面類,可以選用粘度值較高的涂料。配比表如表1所示。

6.2 控制要求

為了更好進行型殼制作,制殼間的溫度控制在25攝氏度左右,面層間的濕度控制在55%至70%范圍內。過渡層的濕度盡量控制在50%至65%的范圍內。背層濕度盡量控制在40%至60%范圍內。面層涂料倘若不是新料,其攪拌時間不得低于24h,倘若部分屬于新料,其攪拌時間不得低于12h。如過渡層與背層均為新料,在進行攪拌的過程中,其攪拌時間不得低于12h,倘若部分為新料,其攪拌時間不得低于6h。[3]

6.3 操作要點

針對清洗完成的模具,需要在涂料桶中慢慢浸入,浸入過程中應當保持一定角度,同時進行旋轉浸入,并利用較快速度將其取出,將多余涂料滴除,通過壓縮空氣將附著于面上的氣泡吹破,針對模組進行持續轉動,并將其放入淋砂機之中,將砂均勻覆蓋于模組表面位置處,通過周轉小車對其進行干燥處理。利用同樣形式對過渡層與背層進行上砂,在完成全部干燥工作之后,對其進行封漿干燥處理。

7 脫蠟及蠟處理

在蒸汽脫蠟斧中,將型殼倒入進來,促使蠟模熔化,并從下方位置處流出,通過水分離器應用對蠟液進行收取,并使用除水桶做好蠟水分離,將蠟中的雜質清除,12小時之后,利用過濾網將蠟液放入靜止桶中進行6~8小時的靜置,在完成此工作之后,將蠟液放入保溫箱中進行保溫存儲。流出蠟模之后的型殼就是鑄型。

型殼由制殼間至脫蠟斧的時間應當不超過1.5分鐘,最為適宜時間應低于1分鐘。一旦進入脫蠟斧,13秒之內保證其最小壓力須到達0.6MPa。除水桶的攪拌溫度應控制在110至120℃范圍內。靜置桶溫度不得超過90℃,倘若溫度過高,蠟液容易引發老化。保溫箱溫度應當處于54至62℃范圍內。

8 型殼焙燒、澆注、落砂和清理

澆筑型殼的過程中,應當做好焙燒工作。在1100℃的燃油爐或者電熱爐中,對型殼進行焙燒,時間為50分鐘,這樣能夠將脫蠟后的殘余蠟液清除,實現型殼強度與透氣性能的提升,以免型殼出現變形或者破裂。為了減少工件縮孔問題的出現,需要注重降低可澆注鋼液與型殼的溫差。待冷凝鑄件之后,可以將鑄型毀掉,將澆注系統去除,并將毛刺清理干凈,這樣就可以獲得目標鑄件。一般情況下,針對不銹鋼鑄件表面位置需要做好酸洗與鈍化處理。

9 結語

要想確保硅溶膠鑄造工作的順利完成,其基礎工作就是科學工藝參數的設定,并做好生產過程中溫度的嚴格控制。依據具體情況,針對不同的產品,做好數據調整。不同的產品其大小、復雜程度不同,這都需要進行細微的、細致的數據調整,并選用最為適宜的工藝來進行處理。為了提升硅溶膠鑄造工藝控制工作的科學性、合理性與高效性,還需要做好工藝人員的選用,具備一定經驗的人員應為首選,這是進行硅溶膠鑄造工藝開展的重要人為因素。

參考文獻

[1] 武超.快干型硅溶膠在精密鑄造領域中的應用[C].中國鑄造協會.第十五屆中國鑄造協會年會論文集.中國鑄造協會:中國鑄造協會,2019:375-378.

[2] 陳合芝.熔模鑄造硅溶膠型殼的研究進展[C].中國無機鹽工業協會無機硅化物分會.2016年全國無機硅化物行業年會暨創新發展研討會論文集.中國無機鹽工業協會無機硅化物分會:中國無機鹽工業協會無機硅化物分會,2016:59-61.

[3] 陳合芝.熔模鑄造硅溶膠型殼的研究進展[J].金屬加工(熱加工),2016(11):67-69.