一種新型煙箱內襯輔助套膜裝置設計及應用

尤祥宇 劉鴻瀑 王韓輝 劉秋紅

摘 要:打葉復烤成品打包是復烤產品下線最后一個環節。卷煙工業客戶為了更好的促進成品片煙后期醇化品質和避免成品片煙被二次污染,選擇使用內襯袋套在紙箱內包裹成品片煙。目前行業內打葉復烤企業在該環節自動化程度較低,煙箱內襯套膜時由人工套膜,套膜過程質量低,煙葉打包后煙箱內襯破損的情況時有發生,且損壞的部位多數在煙箱底部,裝滿片煙的箱子很難被發現,給成品片煙的運輸、貯存、醇化帶來很大的風險,降低了煙葉可用性。這一現象已經受到工業客戶的高度重視,成為了復烤行業的共性問題。

關鍵詞:煙箱內襯;套膜;破損率解決

中圖分類號:TS43 文獻標識碼:A 文章編號:1671-2064(2020)01-0054-02

0 引言

當前,復烤企業進入新的發展階段,加工技術水平已不適應大品牌和創新產品發展需要,與卷煙生產產業鏈的其它環節相比,打葉復烤技術發展明顯滯后,隨即國家局啟動了打葉復烤技術升級重大專項,推進打葉復烤技術升級改造。筆者積極響應號召,針對該問題,成功研發了一種操作簡單的煙箱內襯輔助套膜裝置,并申請了發明專利。該成果機械化程度高,成本低、工作效率提高近3倍,具有很強的推廣價值,降低了煙箱的貯存風險,活動后產生了較大的經濟效益和社會效益,提升了產品包裝和客戶服務質量,為卷煙原料保障上水平貢獻一份力量。

1 內襯破損的原因分析及解決思路

首先,由于烤后水分檢測不合格的片煙需要返箱重烤,在返箱重烤的過程中發現大部分煙箱內襯均發生不同程度的破損,后經統計發現內襯微破損率為40%左右,為了找出內襯破損的原因,進一步對可能導致內襯破損的各個打包環節進行統計,分析發現煙箱內襯破損情況來自于預壓環節和復壓環節,且90%來自于預壓環節,結合預壓環節工序操作特點,對破損的煙箱內襯進行分析發現,內襯破損處均靠近煙箱的底部邊沿處。同時對已套內襯袋未裝箱的煙箱進行檢查發現,一致認為人工套膜過程中,塑料內襯沒有完全展開并貼附在煙箱內表面,導致煙葉裝滿后壓頭下壓,造成拉力撕壞內襯袋,發現這一現象之后,通過行業內溝通復檢發現:省內外復烤廠基本都存在因人工套膜未把內襯袋全展開并貼附在煙箱內表面造成煙箱內襯破損的情況,各復烤廠除了增加人工,加強考核,并沒有其他很好的解決辦法。為了解決煙箱內襯在煙箱內的展開存在的皺褶情況,筆者通過增加人工2人,由二人專門負責把煙箱塑料內襯在煙箱內充分展開,然后再抽查60箱成品箱煙內襯破損情況,微破損數量為5,內襯破損率降低為8.3%[1]。

通過增加人工將煙箱內襯在煙箱內充分展開,成品煙箱內襯破損率大大降低,但是一味的增加人工不符合生產設備自動化的要求,因此筆者針對此情況設計研發了煙箱內襯輔助套膜裝置。

2 煙箱內襯輔助套膜裝置結構

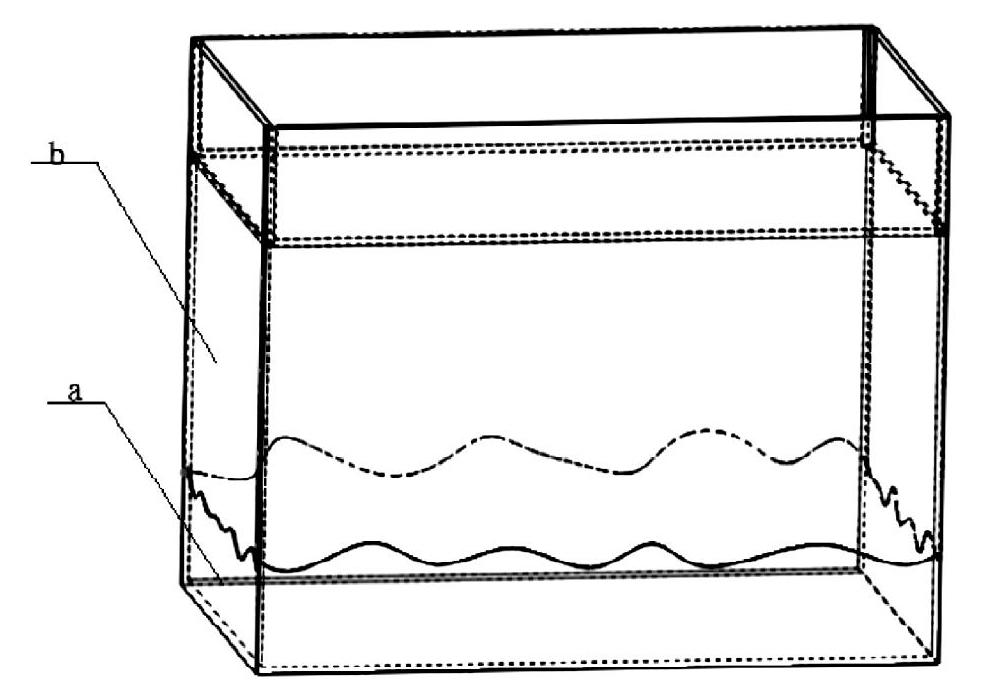

筆者根據對現場空間大小、煙箱輸送流程、研發裝置的實用性等要求,設計了煙箱內襯輔助套膜裝置的構成為:套膜壓頭、驅動機構、固定支架、壓頭連接件、氣缸連接件、紙箱輸送裝置六部分組成,結構如圖1所示[2]。

裝置工作過程:煙箱內襯開始套膜前,只需將塑料內襯b簡單反套在煙箱a外側,然后通過輥道輸送裝置6將煙箱a輸送到套膜壓頭1的正下方,輥道輸送裝置由電機進行驅動,電機通過鏈條帶動輥筒轉動,各輥筒間通過多根鏈條串聯的形式進行運動的傳遞,輸送輥道兩側設置有兩根煙箱導向桿,輸送輥道煙箱導向桿可以糾正煙箱沿輥道輸送過程中的位置偏差,通過煙箱導向桿可以在橫向(垂直于輸送方向上)將煙箱a控制在套膜壓頭1的正下方。在輸送輥道的一側設置有一光電定位開關,當煙箱a沿著輥道向前輸送到剛好擋住光電定位開關的發射光源時,光電定位開關將信號輸送到PLC中,PLC經過程序處理后發出控制信號使電機停止轉動,煙箱a停止向前輸送,協同煙箱導向桿的作用,使煙箱a停在套膜壓頭1的正下方。光電定位開關控制前端工位的輸送輥道的電機停止運轉與否,使得煙箱a準確停在套膜壓頭下方,且不影響煙箱a輸送工序的正常運轉。然后由氣缸驅動機構帶動套膜壓頭開始向下動作,套膜壓頭緩慢下降的過程帶動煙箱內襯在煙箱內逐漸展開,直至套膜壓頭向下運動至煙箱底部,保壓一定時間后,套膜壓頭開始緩慢上升,待套膜壓頭上升至脫離煙箱內襯時,套膜壓頭開始快速上升,到達最高點時停止上升,輔助套膜裝置完成一個動作周期。

套膜效果取決于套膜壓頭的尺寸設計,套膜壓頭的長(L)寬(W)尺寸過大容易導致套膜壓頭下壓過程壓損塑料內襯,長(L)寬(W)尺寸過小則套膜效果不明顯,煙箱內襯在煙箱內展開不充分;高度(H)尺寸過大,則氣缸的行程過大,增加了運行過程的不穩定性,高度(H)尺寸過小則不能達到預期的套膜效果;套膜壓頭上下兩個面的倒角角度(θ),角度(θ)過大或者過小,壓頭下壓過程容易刮損內襯,倒角角度(θ)必須設置合理[3]。

以紙箱規格為1115*690*725mm型號進行說明,通過試驗,并結合黃金分割法對倒角角度進行優選,最終設計了倒角角度θ為30°±0.5°,結合對分試驗法最終設計了套膜壓頭高度H為540mm±1mm,長度L為1060mm±1mm,寬度W為635mm±1mm。若紙箱規格為1136*690*725mm型號,則長度尺寸作相應的改動為:1060+(1136-1115)= 1081mm±1mm。材料選擇為耐磨耐腐蝕性的304不銹鋼,同時為保證壓頭下壓過程不壓損內襯袋,對內襯袋的拉伸載荷及各摩擦受力點進行綜合分析后,氣缸的最大壓力設定為470N,約14.69MP。

3 應用效果

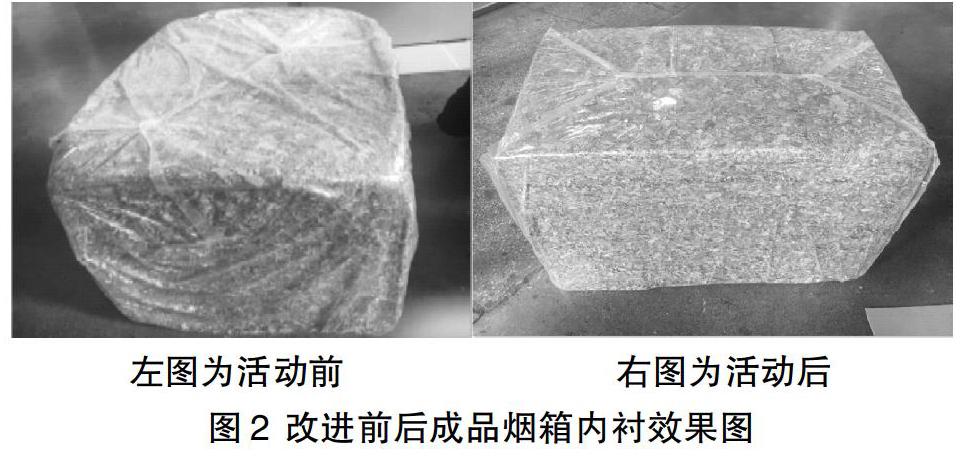

使用該裝置后效果如圖2所示。

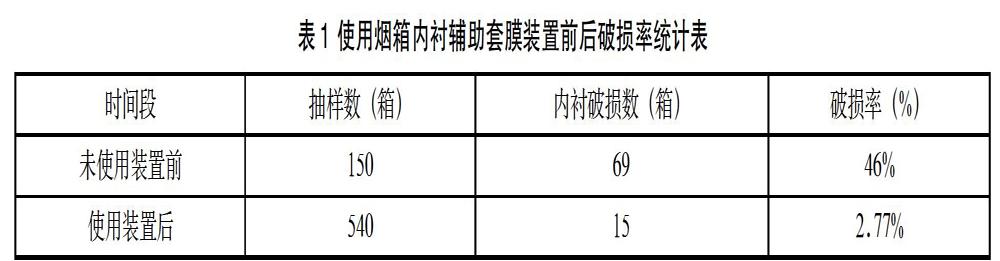

通過表1可以得出煙箱內襯輔助套膜裝置的應用,煙箱內襯微破損率由原來的40%降低到2.77%,同時,提高了成品煙葉的內包裝美觀性。

本裝置與現有的技術相比,本裝置明顯減少了煙箱塑料內袋在經過預壓打包后塑料內襯的破損程度,提高了產品的包裝質量。使得煙葉更為充實的填滿煙箱內的空間,提高了煙箱的空間利用率;裝煙箱葉在煙箱內填充更加均勻,降低了煙葉的裝箱密度偏差。成品煙箱的塑料內襯保持較為完好,提高了煙箱和塑料內襯的重復利用率,節約了生產鏈成本。避免了塑料內襯破損導致雜物進入裝煙箱葉內,提高了煙葉的純度,為裝煙箱葉的儲存和發酵提供了更加有利的條件。減少勞動力,并節約了人力成本,提高了企業的經濟效益。制作和使用方便,結構簡單,填補了復烤企業在這一領域的空白,具有很強的推廣應用價值,可在復烤行業推廣應用。

參考文獻

[1] 左天覺,朱尊權,等,譯.煙草的生產、生理和生物化學[M].上海:上海遠東出版社,1993.

[2] 全國文獻工作標準化技術工作委員會第七分委會.GB/T 5795—1986中國標準書號[S].北京:中國標準出版社,1986.

[3] 中國煙草學會,中國煙草科技信息中心.煙草科學研究合作中心農學與植病學組會議論文集[C].鄭州:河南科技出版社,2000.