汽車轉向系統(tǒng)技術淺析

鄭忠輝 李賽 陳泰吉

摘 要:轉向系統(tǒng)是車輛不可或缺的重要組成部分,其性能的優(yōu)劣直接關系到車輛的操作穩(wěn)定性。本文介紹了汽車轉向系統(tǒng)工作原理,在此基礎上探討了多種形式的轉向系統(tǒng)的主要組成及功能,通過淺析轉向系統(tǒng)的關鍵技術,為轉向系統(tǒng)的設計提供一定的理論依據(jù)。

關鍵詞:轉向系統(tǒng);工作原理;助力轉向

1 汽車轉向系統(tǒng)工作原理

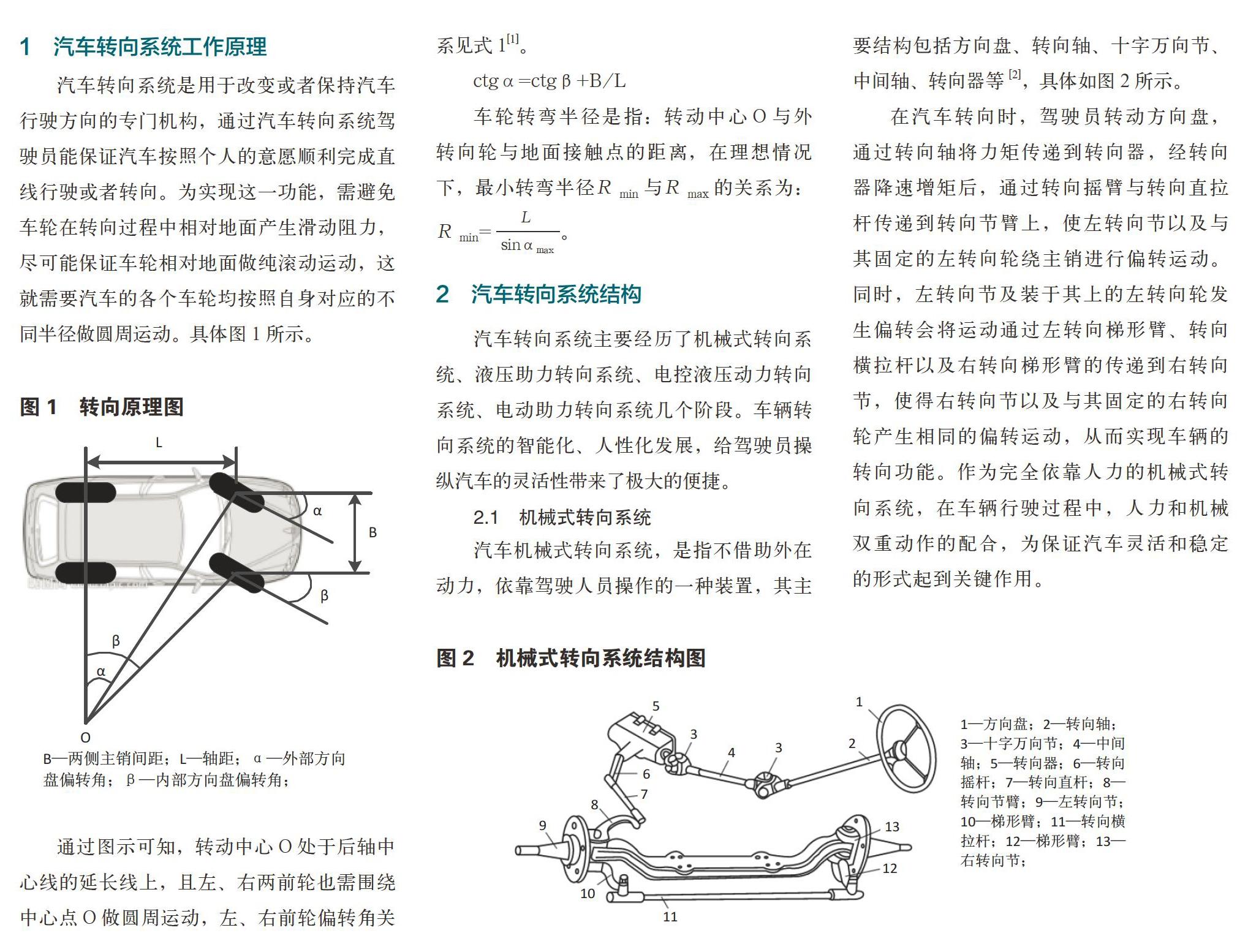

汽車轉向系統(tǒng)是用于改變或者保持汽車行駛方向的專門機構,通過汽車轉向系統(tǒng)駕駛員能保證汽車按照個人的意愿順利完成直線行駛或者轉向。為實現(xiàn)這一功能,需避免車輪在轉向過程中相對地面產(chǎn)生滑動阻力,盡可能保證車輪相對地面做純滾動運動,這就需要汽車的各個車輪均按照自身對應的不同半徑做圓周運動。具體圖1所示。

通過圖示可知,轉動中心O處于后軸中心線的延長線上,且左、右兩前輪也需圍繞中心點O做圓周運動,左、右前輪偏轉角關系見式1[1]。

車輪轉彎半徑是指:轉動中心O與外轉向輪與地面接觸點的距離,在理想情況下,最小轉彎半徑Rmin與Rmax的關系為:Rmin=。

2 汽車轉向系統(tǒng)結構

汽車轉向系統(tǒng)主要經(jīng)歷了機械式轉向系統(tǒng)、液壓助力轉向系統(tǒng)、電控液壓動力轉向系統(tǒng)、電動助力轉向系統(tǒng)幾個階段。車輛轉向系統(tǒng)的智能化、人性化發(fā)展,給駕駛員操縱汽車的靈活性帶來了極大的便捷。

2.1 機械式轉向系統(tǒng)

汽車機械式轉向系統(tǒng),是指不借助外在動力,依靠駕駛人員操作的一種裝置,其主要結構包括方向盤、轉向軸、十字萬向節(jié)、中間軸、轉向器等[2],具體如圖2所示。

在汽車轉向時,駕駛員轉動方向盤,通過轉向軸將力矩傳遞到轉向器,經(jīng)轉向器降速增矩后,通過轉向搖臂與轉向直拉桿傳遞到轉向節(jié)臂上,使左轉向節(jié)以及與其固定的左轉向輪繞主銷進行偏轉運動。同時,左轉向節(jié)及裝于其上的左轉向輪發(fā)生偏轉會將運動通過左轉向梯形臂、轉向橫拉桿以及右轉向梯形臂的傳遞到右轉向節(jié),使得右轉向節(jié)以及與其固定的右轉向輪產(chǎn)生相同的偏轉運動,從而實現(xiàn)車輛的轉向功能。作為完全依靠人力的機械式轉向系統(tǒng),在車輛行駛過程中,人力和機械雙重動作的配合,為保證汽車靈活和穩(wěn)定的形式起到關鍵作用。

2.2 液壓助力轉向系統(tǒng)

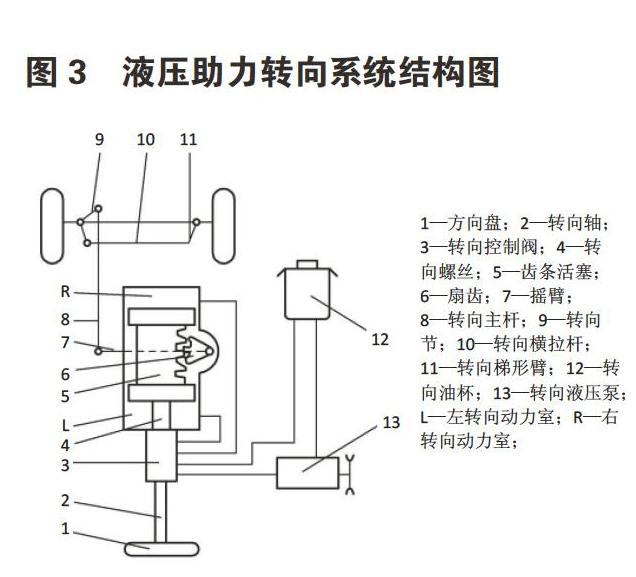

液壓助力轉向系統(tǒng)采用液壓作為動力,實際操作中轉向動作依舊是通過駕駛員來控制完成,但作用于轉向機構上的動力能源由完全依靠人力改為由動力裝置提供,一定程度上降低了駕駛員的勞動強度。液壓助力轉向系統(tǒng)機構如圖3所示。

轉向液壓泵安裝在汽車發(fā)動機上,由曲軸通過皮帶驅動向外輸出油壓,轉向油杯有進、出油管接頭,通過油管分別和轉向液壓泵和轉向控制閥連接。通過液壓泵加壓油液,實現(xiàn)利用液壓泵產(chǎn)生的動力推動機械轉向器工作,從而達到轉向控制的目的。

2.3 電液助力轉向系統(tǒng)

電液助力轉向系統(tǒng)在液壓助力轉向系統(tǒng)的基礎上增加了傳感器、轉向控制單元等,傳感器的運用將車速引入到轉向系統(tǒng),轉向控制單元的運用使電液助力轉向系統(tǒng)根據(jù)不同的行車狀態(tài)來控制電動機,從而控制電動液壓泵的輸出來達到控制整個轉向系統(tǒng)動作的目的。電液助力轉向系統(tǒng)的主要結構如圖4所示。

電液助力轉向系統(tǒng)主要包括電動機、控制器、轉角傳感器、齒輪泵、儲油罐和轉向機等,其中儲油罐、齒輪泵、電機、轉向控制單元集成一體,通過CAN與整車中央控制單元總線交換必要信息數(shù)據(jù),轉向機結構與液壓助力轉向機相同,齒輪泵為電液助力轉向系統(tǒng)提供液壓助力,齒輪泵由小慣量、內轉子、三相無刷直流電機驅動,電源來自汽車12V蓄電池。與液壓助力轉向系統(tǒng)相比,電液助力轉向系統(tǒng)具有更好的轉向感及更低的能耗。

2.4 電動助力轉向系統(tǒng)

電動助力轉向系統(tǒng)是一種智能化的轉向系統(tǒng),通常由扭矩傳感器、速度傳感器、電子控制器、電動機等機構組成,電動助力轉向系統(tǒng)結構圖如圖5所示。

車輛啟動以后系統(tǒng)正式開始工作,當車速低于某一速度時,系統(tǒng)會將車速信號反饋到控制模塊,控制模塊通過接收到方向盤扭矩值、行駛方向和車輛行駛速度等數(shù)據(jù)向伺服電機發(fā)出控制信號,伺服電機就會根據(jù)接收到的指令輸出相應的扭矩以產(chǎn)生助動力。當車輛直線行駛不轉向時,控制單元不會將扭矩信號發(fā)送給伺服電機,伺服電機的電流接近于零。因此在直行駕駛而又不需要轉向時,將不會消耗動力。當車速高于某一速度時,伺服電機的電流也接近于零,所以助力是隨著車速的增高而減小。基于以上情況,無論車輛行駛中是處于高速還是低速狀態(tài),汽車都具有很好的穩(wěn)定性。

3 汽車轉向系統(tǒng)關鍵技術

液壓助力轉向系統(tǒng)、電液助力轉向系統(tǒng)、以及電動助力轉向系統(tǒng)等都是通過在機械轉向系統(tǒng)的原有基礎上增加不同種類動力能源來實現(xiàn)轉向,因此無論車輛使用的那種轉向系統(tǒng),其最基本的機械結構依然可歸于機械轉向系統(tǒng)。下面通過三個方面淺析轉向系統(tǒng)設計過程中需要注意的關鍵點。

3.1 轉向系統(tǒng)傳動比確定

轉向系統(tǒng)傳動比確定的目的是為了增加轉向器的輸出扭矩,減小駕駛員的輸入扭矩,合適的傳動比也會使整個轉向系統(tǒng)能夠合理使用有限的空間資源,滿足整車總布置和整車轉向性能的需要。

建立轉向盤力Fh(N)與轉向盤直徑、轉向器角傳動比、轉向垂臂長度、轉向節(jié)臂長度的關系,見式2。

在實際設計過程中,考慮到空間布置等因素,可將l1與l2的比值近似為1,根據(jù)式2,在轉向力目標值、轉向力矩一定的基礎上,只需要考慮轉向盤直徑以及轉向器角傳動比。

3.2 轉向系統(tǒng)結構布置

在車身結構已知的情況下,轉向系統(tǒng)結構布置即看成是轉向器的空間位置確定。轉向器空間位置的確定直接直線影響到轉向垂臂和直拉桿以及轉向直拉桿和轉向節(jié)臂之間的夾角,進而影響到駕駛員施加在轉向盤上力值的大小,因此轉向垂臂與轉向直拉桿夾角的設計非常重要。

3.3 轉向梯形結構設計

轉向梯形結構形式主要有整體式和斷開式,當汽車前懸架為非獨立懸架時,應當采用整體式轉向梯形結構,當前懸架是獨立懸架設計時,一般采用斷開式轉向梯形結構。

對于整體式轉向梯形,直拉桿可位于前軸后或前軸前。如果汽車發(fā)動機位置較低或者車輛采用前輪驅動,一般選擇前置梯形結構。前置梯形結構的梯形臂需向前外側方向延伸,會導致與制動底板或者車輪產(chǎn)生干涉現(xiàn)象,所以在空間布置上存在著一定的困難。為防止直拉桿在車輛行駛于不平路面上遭到損傷,故直拉桿的設計位置應盡可能高些,至少要超過前軸的高度。

對于斷開式轉向梯形,轉向特性由內、外側轉向輪實際轉角差來衡量,影響最大的參數(shù)是梯形臂布置角,因此在設計過程中應優(yōu)化梯形臂布置角度,以使斷開式轉向梯形達到最佳性能。

4 結論

本文對汽車各種形式轉向系統(tǒng)的主要結構和機械轉向系統(tǒng)關鍵技術進行了簡單的分析。機械轉向系統(tǒng)結構較為簡單、工作可靠、成本較低,目前任然有使用,主要用于一些轉向操縱力要求較小、對操作性能要求比較低的車型上。液壓助力轉向系統(tǒng)技術相對比較成熟,可提供較大的轉向操縱助力,在輕卡、重卡等中重型車輛上應用較為廣泛。電液助力轉向系統(tǒng)作為液壓助力轉向系統(tǒng)向電動助力轉向系統(tǒng)的過渡技術,當前在部分車型仍有使用。電動助力轉向系統(tǒng)作為車輛的標配,是目前技術發(fā)展的主流。在轉向系統(tǒng)設計方面,對于轉向系統(tǒng)傳動比、轉向系統(tǒng)的結構布置以及轉向梯形結構等的優(yōu)化設計,將會有效提升轉向系統(tǒng)的性能,確保車輛轉向的穩(wěn)定性。

參考文獻:

[1]淺談汽車轉向系統(tǒng)的結構及工作原理 高永勝.

[2]汽車轉向系的工作原理及故障分析 趙永證.

[3]中型載貨汽車轉向系統(tǒng)的分析研究與改進設計 劉振成.