基于仿真模板的變壓器油箱強度計算

帥遠明,王革鵬

(西安西電變壓器有限責任公司,陜西 西安 710077)

變壓器油箱是器身及絕緣油的容器,同時是組、附件安裝的支撐和基礎,因此在產品設計階段需對油箱強度進行計算分析,確保其機械強度滿足產品試驗及運行的要求。但是由于油箱結構復雜,利用經典力學公式對油箱強度的變形量及應力值進行計算相對比較困難。隨著近些年來計算機仿真技術在變壓器設計過程中的廣泛應用,產品結構強度可以得到準確的校核與分析,從而確保設計方案合理、可靠[1-3]。

作為大型通用CAE分析軟件,ANSYS Workbench對變壓器油箱強度的仿真精度高,與試驗結果吻合較好。但是由于其應用難度大,需具備一定的專業知識并經過系統的培訓才能熟練掌握,難以在變壓器設計人員中推廣應用[3-4],而且油箱模型的創建通常要利用第三方設計軟件,需要花費大量的時間,效率較低。

為解決上述問題,本文依據典型變壓器產品設計方案定制了可快速建立模型及計算分析的變壓器油箱強度仿真模板[6-7],并基于仿真模板對一臺實際產品的油箱進行模型創建及強度計算,與試驗所測得各箱壁的變形量進行對比分析,以驗證利用仿真模板計算變壓器油箱強度的效率及精度。

1 油箱強度仿真模板的開發

ANSYS Workbench計算油箱強度的流程相對固定,模型處理通常利用軟件自帶的前處理模塊Design Modeler進行,而定義約束、劃分網格及仿真計算等過程均在多物理場仿真模塊Mechanical中完成。Design Modeler和Mechanical為互相獨立的功能模塊,啟動及操作響應過程中,程序內部分別調用不同的界面代碼和腳本文件,故對油箱強度仿真模板的開發需分別針對模型處理模塊及計算分析模塊進行。

ANSYS Workbench提供了多種開發工具,可實現功能擴展及工程界面開發。本文中,仿真模板界面的開發由CSS及HTML文件實現,利用JavaScript腳本實現功能菜單的響應。開發過程簡單、靈活,交互界面簡潔,功能按鈕響應高效,且易于后續對模板進一步的改進開發。

1.1 仿真模板的開發

通過對程序源文件的修改,并結合CAD軟件的建模流程,開發了變壓器油箱建模模板,實現參數化驅動建模。變壓器油箱類型主要包括鐘罩式和桶式,兩種油箱結構相差較多,故建模模板分別針對兩種類型的油箱進行開發,建模時模板程序根據選擇的油箱類型自動更新各功能子模塊對應的參數輸入。建模模板主界面見圖1。

圖1 建模模板主界面

根據實際產品輸入相應參數,如油箱內壁尺寸、箱壁材料的厚度、上下節油箱的高度、加強槽鋼等,即可完成油箱模型的創建。油箱模型建立完成后,通過模型處理模板生成仿真計算所需的輔助體,以方便后續仿真過程中邊界條件的定義及載荷面的選取。

計算分析模板按照變壓器油箱強度計算流程進行定制,可以減少由于操作失誤造成的仿真錯誤。通過相應的功能按鈕操作及文本框參數輸入,即可實現定義參數、施加載荷、網格劃分、提交計算等操作。油箱強度計算分析模板主界面見圖2。

圖2 計算模板主界面

仿真模板集成了符合企業標準且易于再次定制開發的計算報告模板。仿真分析完成后,模板程序可自動生成包括計算模型、有限元模型、計算參數及計算結果云圖等信息在內的完整計算報告,并對計算結果進行分析,對油箱強度能否滿足要求進行初步判斷。

1.2 基于模板的油箱強度仿真流程

變壓器油箱初步設計方案完成后,即可利用仿真模板對其進行建模仿真,分析其在強度試驗時各部位的變形量及應力分布。因仿真模板具有良好的交互界面,技術人員無需經過專門的培訓,參照油箱強度仿真流程即可完成分析工作。利用仿真模板計算變壓器油箱強度流程如圖3所示。

圖3 基于模板的仿真流程圖

2 油箱建模及處理

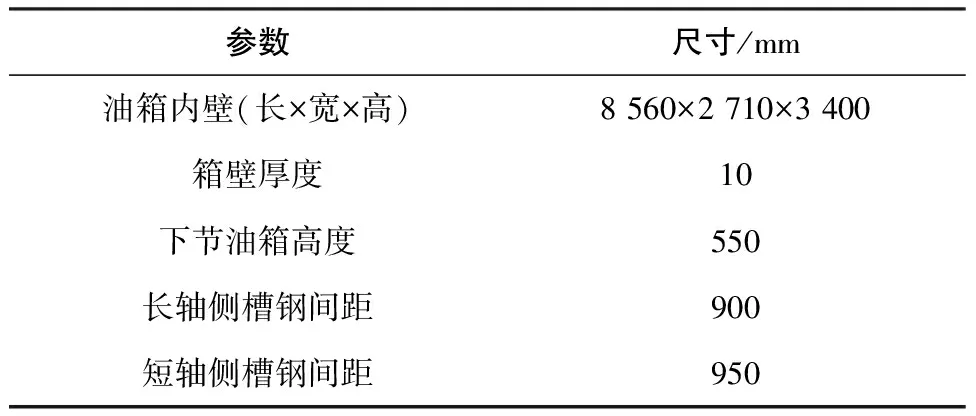

本文利用建模模板對一臺型號為SFSZ-240000/220的變壓器油箱進行了三維模型創建。該油箱類型為鐘罩式,內壁尺寸等基本參數見表1。

表1 油箱參數

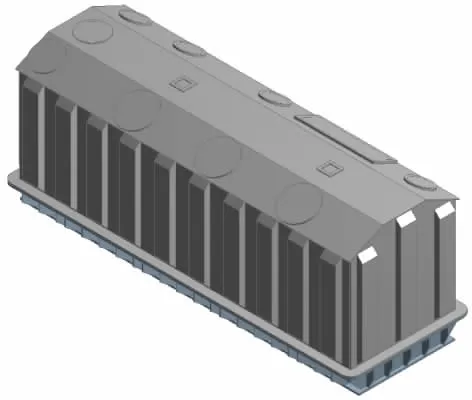

啟動油箱建模模板后,分別在不同的功能組中輸入相應的參數,完成油箱模型的創建。圖4為建立完成的油箱模型。

圖4 油箱模型

油箱模型建立完成后啟動模型處理主界面,創建的油箱模型自動重命名并與后續生成的輔助體進行區分。由于模型已在DM中創建完成,可直接對油箱模型進行處理。

因變壓器油箱含有大量的加強結構,幾何形狀復雜,直接選擇加載面相對比較困難,且容易出現漏選、錯選等。模型處理模板通過建立與油箱模型共用幾何拓撲的輔助體,可以在后續加載或者定義約束時利用輔助體進行選擇,提高了仿真效率與精度。

3 油箱強度計算及驗證

根據技術協議,變壓器油箱需分別進行正壓、負壓強度計算,其中正壓壓差為98kPa,負壓真空度為133Pa,因此添加正負壓仿真工況,并定義兩種工況下不同的參數。模板自動選擇載荷面及約束面并完成分組,便于后續過程中載荷及約束的定義。

仿真模板內部已經集成了變壓器結構分析常用材料,根據實際產品設計方案選擇油箱材料為Q345鋼。通過網格劃分功能組實現油箱模型離散化。對于變壓器油箱強度計算,其載荷需施加在油箱的內外表面上,同時油箱箱底固定約束。模板程序可根據參數定義中完成的計算參數及幾何分組定義,在不同工況下施加相應的載荷及約束。

求解設置完成后,即可對已定義的工況進行求解計算。計算完成后,模板自動添加變壓器油箱的合位移及等效應力計算結果。圖5與圖6分別為負壓工況下油箱的變形量及等效應力云圖。

圖5 負壓變形

圖6 負壓應力

該油箱在負壓工況下最大變形量約為8mm,等效應力最大值約為325MPa,正壓工況最大變形量約為7.5mm,等效應力最大值約為315MPa。因材料屈服極限為345MPa,故在正、負壓工況下,油箱各部位變形均為彈性變形,載荷卸除后變形區域會恢復,且變形值均在試驗允許的范圍內。

變壓器油箱的正、負壓機械強度試驗屬于型式試驗,油箱強度試驗過程中對箱壁及箱蓋中部等位置的變形量進行測量記錄。以負壓為例,試驗結果及仿真計算結果總結見表2。

表2 油箱強度試驗及計算結果 單位:mm

計算結果略小于試驗值,誤差最大約為0.5mm。其原因主要是實際產品由于焊接加工等存在預應力,與計算所采用的理想化模型狀態有一定的差異。總體來看,基于模板的油箱強度計算可以較為準確地反映出油箱各部位的變形量,精度滿足產品設計的要求。

通過產品設計過程中的試用對比,利用變壓器油箱強度仿真模板進行計算,無仿真經驗的變壓器設計人員通過直觀且簡單的按鈕操作及參數輸入即可完成分析過程并生成標準格式的計算報告,所花費時間與仿真經驗豐富的CAE工程師利用模板計算時間大致相同,均為3h左右,遠少于直接利用ANSYS Workbench計算所花費的時間(約1d),大大提高了仿真效率。

4 結語

本文基于仿真模板對變壓器油箱進行了建模及強度計算,可得出以下結論:

1) 基于ANSYS Workbench開發了包括建模模塊的變壓器油箱強度仿真模板,可以在很短的時間內生成滿足計算要求的三維模型,大幅縮短了建模時間,提高了建模效率;

2) 利用仿真模板計算了變壓器油箱強度,與直接采用有限元軟件計算進行對比,節省了大量的仿真分析前處理時間,計算效率提升明顯;

3) 經過與試驗數據作對比,基于仿真模板的變壓器油箱強度計算具有足夠的精度,可以滿足產品設計的要求,有助于避免產品結構性能的不足之處,從而提高油箱結構設計的質量和效率。