曲軸加工易出現的問題及解決方法分析

◎程振山

曲軸在冶金行業的應用廣泛,是飛剪、切頭剪、擺式剪等設備中的核心部件;由于曲軸在成套設備中屬于少數關鍵鍵,雖然很關鍵但是很少能成批量,所以各大企業很少引進曲軸專用機床加工曲軸,大多數企業還是使用普通機床通過車、磨、銑等工序加工曲軸,怎么能夠利用現有設備加工,并且保證產品質量一直是我們研究的問題。

一、下面我們根據以往加工曲軸出現的問題總結如下

1.偏心距問題:磨床加工完軸徑在銑床終檢打表時偏心距不合格,在磨床打表的數值和在銑床檢驗時偏差較大,最大能達到0.10mm左右;

2.平行度不合格問題:兩側偏心距數值都能滿足圖紙要求,但是偏心距最大點在空間上有誤差,導致兩組中心線在空間上形成夾角,導致平行度檢驗不合格;這個問題是最難在加工過程中被發現的,也是對產品的質量影響最大的。

3.磨削后的外圓表面質量差,光潔度達不到圖紙要求,更嚴重的甚至局部會產生蹦刀紋深度0.03左右目視可見,影響最終的檢驗。

二、下面就以二心曲軸為例分析在曲軸的加工過程中產生問題的原因及解決方法

加工這件曲軸需要在活件兩端留工藝卡頭(裝配重用)、設計配重,定兩組頂尖孔。根據簡圖分析我們應該先加工主軸頸0-0部分,再以加工好的A、B做為基準,加工拐心01-01軸徑C、D符圖。由于曲軸凹檔兩側軸徑落差大,并且在加工過程中需要加配重等輔具加大了活件的回轉范圍,導致同一中心各軸徑也不能一次加工到,同一組中心驅動端各軸徑和從動端軸徑也需要在機床調個加工。

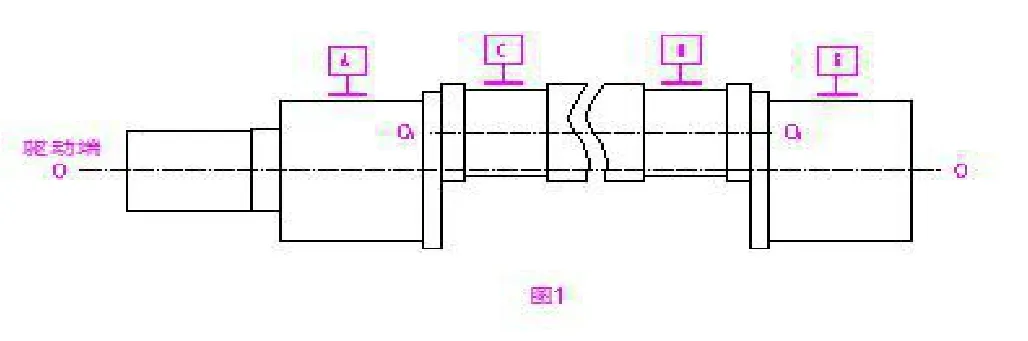

1.劃線、借心時注意保證偏心距和兩組頂尖孔的平行度。首先檢查余量以主軸頸0-0為基準畫主心,并且需要畫出水平豎直十字交叉線;再以主心為圓心,以偏心距數值為半徑畫圓;通過圓和兩條基準線保證兩側平行;當由于毛坯余量小等原因借心時,也需要按照上邊的方法進行,同時動一組或兩組頂尖孔,這樣才能保證偏心距和平行度,否則會出現圖2情況。

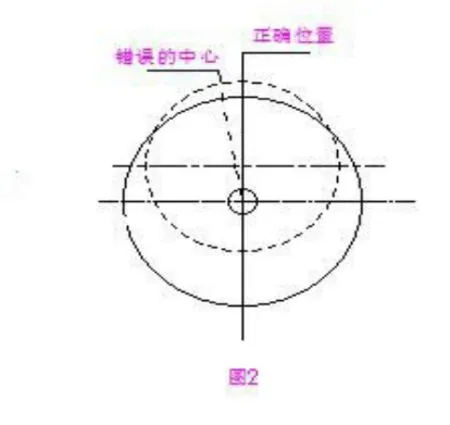

2.在數控車床、磨床打表檢查偏心距,最重要的一點是百分表必須在機床中心高上,對機床中心高時百分表表高低都會導致檢驗的最終數值偏差大。下邊介紹兩種打表檢查偏心距的方法;

(1)一種是利用機床數顯直接打表方法,在同一個圓上活件旋轉打表找到高、低點,數值最大和數值最小的差值除以2就是偏心距實際數值;如上圖中頂01-01檢查偏心距,可以分別打表檢查A、B軸徑。

(2)另一種方法是間接檢查偏心距方法,需要測量出主軸頸基準圓A、B直徑和偏心圓C、D直徑實際尺寸,再通過打表兩個圓的落差,間接計算出偏心距;如圖3所示Y+Rc-(X+Ra)

3.檢查平行度的方法:在磨床等兩軸機床檢查平行度很困難,只能檢查平行度是否有較大偏差,及時發現問題并解決掉,防止質量問題的發生。我們通常在用上邊介紹的第二種方法檢查偏心距時,找兩個軸徑的高點時可以通過畫線記錄、機床旋轉角度等方面看平行度;如果兩個軸徑的高點不在同一水平線,或者機床主軸旋轉的角度不同就證明平行度不合格,在軸徑有余量的情況下及時發現解決。

4.影響磨削表面光潔度的因素及消除方法:

(1)機床兩頂尖間頂緊力過大,由于曲軸偏心結構形成很大凹檔,頂緊力要比實心輥類小1/3頂嚴即可,或在凹檔處加頂杠等方法,盡可能消除變形對活件質量的影響;

(2)配重盤和本體是間隙配合,只有鍵和頂絲等連接,有時由于配重盤大或者調節配重加的多等影響容易出現配重盤和本地有輕微的往復的相對運動,或者配重重量有誤差,而導致所磨削的圓在偏心45°方向位置出現橫向蹦紋深度0.03mm左右,這時就要調整調節配重和配重盤,并降低主軸轉速,保證加工質量。

三、總結

曲軸加工難度很大,但是只要把輔具設計合理、注意機床回轉及加工受限位置;在具體操作過程中嚴格注意頂尖孔精度;注意車床、磨床在檢查偏心距時表的高度對在中心高上;加工過程中注意檢查監測各尺寸、形位公差。這樣曲軸的加工問題就可以簡化為普通軸類加工問題,因此在曲軸加工過程中遇到問題要沉著應對、逐一排查可能影響因素,一定能加工出滿足圖紙和工藝要求的合格產品。