燒結漏風率對煙氣循環燒結的影響

范振宇,高景棟,陳慧艷,李文琦

(中冶京誠工程技術有限公司,北京100176)

0 引言

煙氣循環燒結工藝是將部分燒結廢氣返回燒結料層,重新參與燒結過程,利用其中潛熱和顯熱的一種方法。該方法可有效減少燒結排放廢氣量,減少氮氧化物、二噁英等污染物排放總量,使二氧化硫在煙氣中濃度富集,降低后續煙氣凈化設施的投資成本和運行成本[1-2]。近年來,由于鋼鐵行業面臨越來越大的環保壓力,煙氣循環燒結工藝已經成為行業內的熱點話題。

不同于電廠廢氣,燒結煙氣具有顯著的特殊性[3-5],煙氣量大、污染物濃度較低、煙氣成分相對復雜、穩定性差。鑒于這種特殊性和復雜性,煙氣循環燒結工藝中煙氣的合理使用已經越來越重要,一旦處理不善,不僅燒結礦產質量受到影響,甚至將導致燒結生產無法正常進行。某燒結廠在應用煙氣循環燒結工藝后,曾發生了循環風量無法平衡,燒結料層無法吸入更多的循環風的問題,給生產造成了影響。

燒結風量分為有效風量和有害漏風,其中通過料層的風量為有效風量,而從料層以外進入抽風系統的風量稱之為有害漏風。因而可以看出燒結機漏風率將直接影響到燒結廢氣中的氧氣含量,而在煙氣循環燒結工藝中,較高的漏風率將導致循環廢氣占燒結風量的百分比降低,即較高的漏風率可能導致循環廢氣無法被吸入至燒結料層中。

本文將以180 m2燒結機為例,針對不同燒結漏風率,開展了對煙氣循環燒結風量平衡的研究。

1 煙氣循環燒結工藝流程

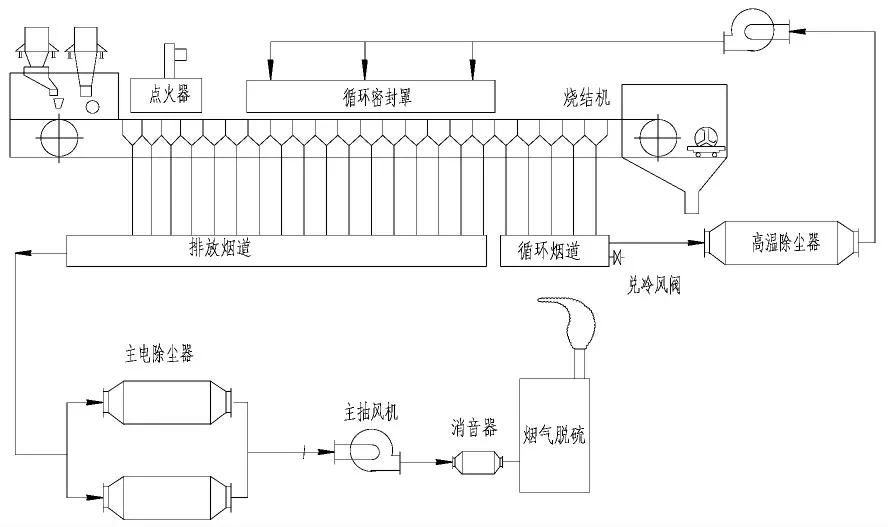

煙氣循環燒結大煙道被分為兩段,其中前段為排放煙道,后段為循環煙道。排放煙道煙氣經機頭電除塵器,由主抽風機抽出,通過后續煙氣脫硫脫硝設施排放。循環煙道煙氣經高溫除塵器,由循環風機抽出,送至燒結機臺車上部的密封罩。煙氣被送入密封罩后,由于燒結料層的負壓被抽入料層,以提供燒結過程正常進行。工藝流程見圖1 所示。在煙氣循環燒結過程中,尤其要注意以下幾條原則:

(1)為了保證燒結過程擁有足夠的氧氣,要求循環煙氣氧氣含量在18%以上。

(2)燒結機密封罩僅覆蓋在燒結臺車上部,密封罩與臺車之間保留約100 mm 空隙,密封罩內呈微負壓,保證外部空氣可以被吸入密封罩內。

(3)為有效利用循環煙氣中的潛熱且避免循環過程中的煙氣重復循環問題,循環煙道對應的燒結機上部,不再設置密封罩。

圖1 煙氣循環燒結工藝流程

2 煙氣循環燒結工藝計算

2.1 煙氣循環燒結基本參數

燒結機基本情況:燒結機面積:80 m2;臺車寬度:3 m;風箱總長度:60 m;點火器覆蓋長度:9 m;主抽風機風量(工況):16200 m3/min;點火燃料:采用焦爐煤氣;點火煤氣用量:6.512 m3/t-s;常規燒結綜合廢氣溫度:120 ℃;循環廢氣溫度:大于200 ℃;常溫空氣:25 ℃;循環風箱長度:15 m;排放風箱總長度:45 m;燒結臺車覆蓋密封罩長度:36 m;點火器覆蓋長度:9 m;露天臺車長度:15 m。

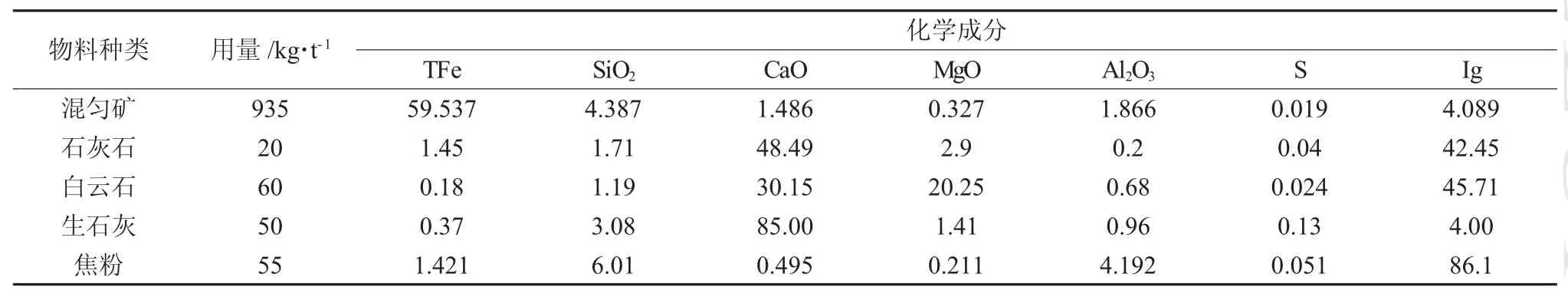

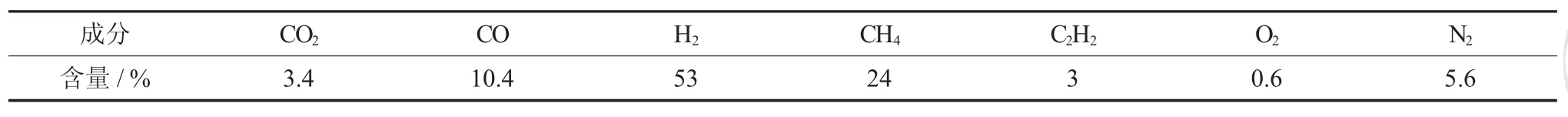

燒結主要原料的用量及化學成分見表1,點火煤氣組成見表2。

表1 燒結原料主要化學成分/%

表2 燒結點火煤氣組成

2.2 漏風率對燒結廢氣成分的影響

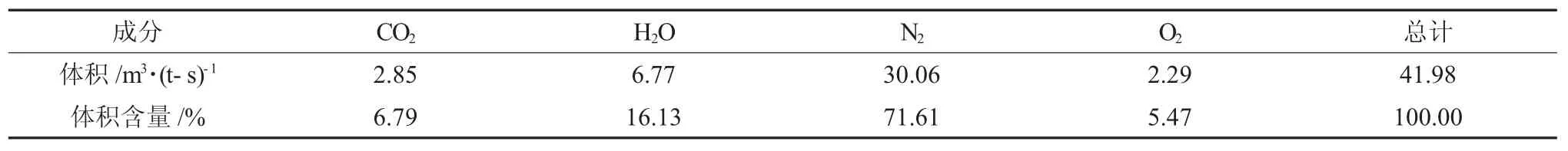

當采用常規燒結工藝時,燒結過程吸入氣體主要有點火煤氣、點火空氣、吸入燒結料層的空氣、燒結系統漏風。而燒結排放的廢氣主要來自于點火產生的廢氣、燒結料層產生的廢氣以及燒結系統漏風。表3 為燒結工藝點火廢氣組成,表4 為針對燒結機漏風率在0%、20%、40%、60%條件下的常規燒結廢氣組成。

表3 燒結工藝點火廢氣組成

表4 不同漏風率條件下常規燒結廢氣組成

由于燒結煙氣中CO 含量的影響因素太多,尤其是漏風率的變化導致燒結料層中氧位的變化,導致煙氣中CO 含量的不確定性較大。考慮到燒結現場實際測量的CO 含量較低,對整體煙氣量影響較小,本研究按料層中CO 完全燃燒為CO2考慮。

由以上結果可以看出,隨著燒結機漏風的增加,燒結煙氣中O2含量從9.25%逐漸提高至15.55%,CO2含量從9.84%降至4.52%,總體來看,每噸燒結礦的總廢氣量也隨漏風率的升高而增大,在燒結主抽風機能力不變的情況下,導致燒結有效風量逐漸減少。

2.3 漏風率對燒結廢氣平衡的影響

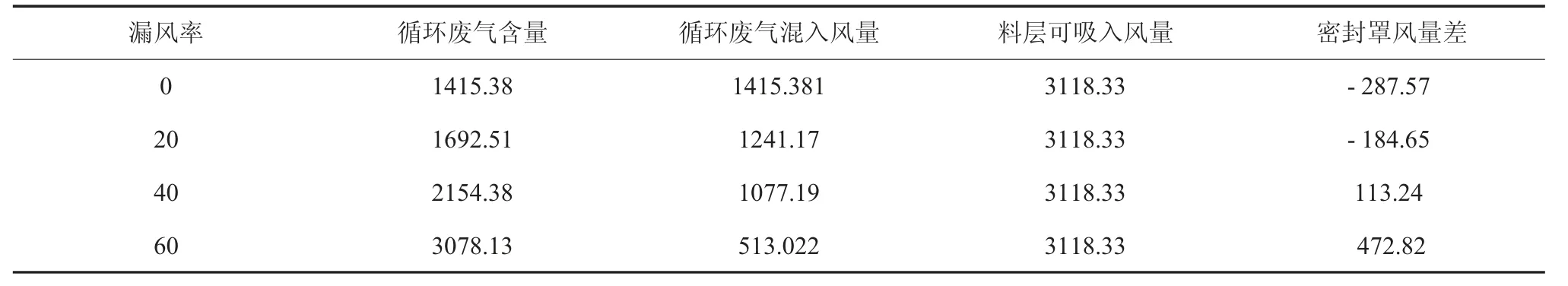

在燒結主要工藝參數及產量不變的條件下,燒結過程理論氧氣消耗含量不變,即燒結料層所需要的最低風量不變,循環煙氣返回燒結機上部密封罩,再次通過燒結料層參與燒結過程。在主抽風機規格確定的情況下,采用煙氣循環燒結工藝,煙氣循環率為25%,漏風率分別為0%、20%、40%、60%時對應的風量情況見表6。

由表6 結果可以看出,密封罩內風量差隨著燒結漏風率的增加逐漸由負壓變為正壓。因此可以看出,較高的漏風率不利于煙氣循環燒結工藝的風量平衡。由于國內燒結機經過長時間運行,漏風率大多在40~50%左右,由本結果可以看出,本案例中的25%的循環比例對于國內大部分燒結機而言已無法保證密封罩負壓,若進一步考慮到燒結生產中的不平衡性,應避免選擇高比例的循環風量。在實際應用過程中,可通過減少循環風箱個數,或增加密封罩覆蓋范圍,從而保證密封罩內微負壓,循環廢氣不被噴出密封罩。此外,對于生產狀況良好的燒結機,可盡量增加循環比例,單對于老舊系統,可考慮降低煙氣循環比例。

表6 不同漏風率條件下循環廢氣分布 /m3·min-1

2.4 漏風率對最大循環煙氣量的影響

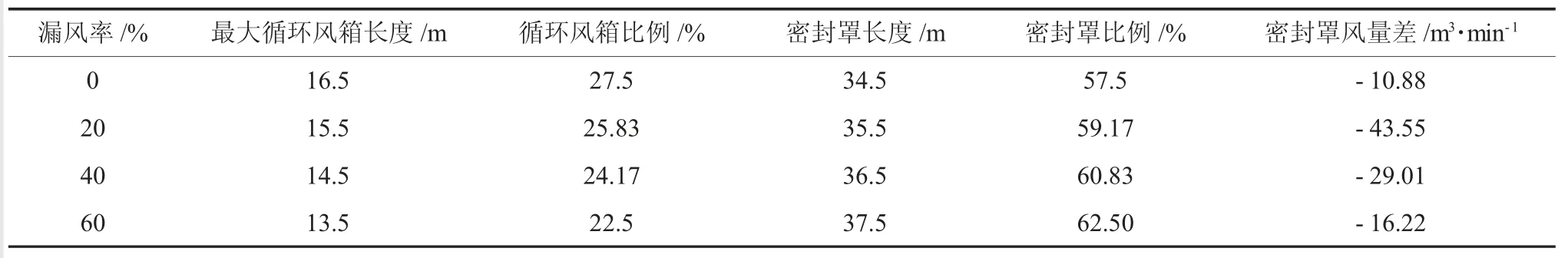

根據表6 中計算結果,調整循環風量以及密封罩覆蓋范圍,保證密封罩風量差趨于0,保證風量平衡,計算結果見表7。

通過上述計算可知,隨著燒結漏風率的逐漸升高,為保證循環密封罩內負壓適宜,煙氣循環燒結應用時,最大循環風箱的數量逐漸減少,密封罩覆蓋面積逐漸增加。當燒結漏風率在40%~50%時,最大的循環風箱比例在22%~24%之間。

表7 不同漏風率條件下循環最大循環比例

3 總結

(1)采用煙氣循環燒結工藝時,應密切注意燒結機漏風率的不利影響。尤其是對于改造項目來說,更高的漏風率將影響循環風的平衡,造成循環煙氣返回燒結機臺車上部密封罩后,無法全部被吸入料層,繼而被噴出密封罩,影響系統正常運行且造成安全事故。

(2)隨著燒結機漏風從0%逐步升高至60%,燒結煙氣中O2含量也逐漸升高,從9.25%逐漸提高至15.55%,而CO2含量則逐步降低,從9.84%降至4.52%。

(3)燒結漏風率對煙氣循環燒結最大循環風量存在負面影響,當燒結漏風率在40%~50%時,最大的循環風箱比例在22%~24%之間。