新型硼砂除氧化劑的研發與應用

楊梁才,高建學,王君國

(天津鋼管制造有限公司,天津300301)

0 引言

天津鋼管制造有限公司460 連軋管機組(以下簡稱460 機組),是于2007 年1 月投產的世界第一套大口徑PQF(Premium Quality Finishing 高效、優質、精軋)限動芯棒連軋管機組,具有壁厚精度高、工具消耗低,可以軋制薄壁管和高鋼級產品的優點。自機組投產以來,所生產的薄壁管和高鋼級產品內表面一直存在內結疤、內劃道缺陷,嚴重影響了產品合格率和成材率指標。熱軋無縫鋼管內結疤缺陷是無縫鋼管生產過程中嚴重的缺陷之一,它存在于鋼管內表面,大多數位于鋼管頭部,嚴重時通體出現,其形狀類似于黃豆粒大小的凹坑[1],有時周圍還伴隨內劃道,硼砂作為無縫鋼管生產過程中重要的除氧化劑,可有效的將毛管內表面的氧化鐵皮熔融,不但能防止內結疤的產生,還能起到潤滑作用,有效的保護芯棒外表面[2]。460 機組此前一直使用傳統的普通硼砂,因該型硼砂本身的化學特性所致,已經很難滿足現場的需求了,對此460 機組與某化工廠共同研發了一種新型硼砂除氧化劑。

1 硼砂除氧化物劑的作用

硼砂除氧化物劑是無縫鋼管生產過程中必不可少的熔融潤滑材料。軋管時,穿孔后毛管內表面會產生一層氧化鐵皮(Fe3O4),熔點約1538 ℃,比重5.18,硬且脆。該層氧化鐵皮的存在,不但增加了連軋過程中的摩擦力,同時對芯棒表面和鋼管內表面都產生了很大影響,

為提高芯棒使用壽命,提高鋼管內表面質量,必須對固態氧化鐵皮進行處理,即噴吹硼砂除氧化物劑。在這里硼砂除氧化物劑有兩個主要作用:

1.1 直接作為熔融潤滑劑

硼砂、硫酸鈉在毛管內熔融,作為熔融潤滑劑。

硼砂熔點:741 ℃

硫酸鈉熔點:884 ℃

1.2 產生化學反應

通過化學反應,利用混合熔劑熔融,降低固體物質熔點,使固態氧化鐵皮轉化為液態四氧化三鐵,熔點在1000 ℃。

(1)硼砂除氧化物劑在氮氣作用下,噴入高溫毛管內部(毛管心部溫度1290 ℃左右)。

(2)高溫條件下硼砂失去結晶水。

(3)在表面活性劑作用下,硫酸鈉、硼酸鈉熔融。

(4)硼酸鈉分解為偏硼酸鈉,再轉化為偏硼酸鐵,偏硼酸鐵又轉化為偏硼酸鈉,此反應是可逆反應。

(5)固態氧化鐵皮轉化為液態四氧化三鐵。

這樣一來,在硼砂除氧化物劑作用下,有害的氧化鐵皮轉化為有益的液態四氧化三鐵參與熔融潤滑。

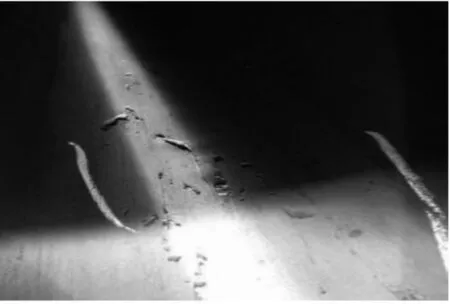

2 內結疤和內劃道產生的原因

熱軋穿孔結束后,高溫毛管內表面會產生一層氧化鐵皮(Fe3O4),該氧化鐵皮硬且脆,摩擦系數大,特別是薄壁管和高合金鋼,不但氧化鐵皮多還會產生鐵氧錳、鐵氧鉻、鐵氧釩、鐵氧鉬等物質,在連軋過程中,這些物質與氧化鐵皮和硼砂熔融在一起,遇低溫芯棒后極易冷凝形成一種堅硬的結晶體,最終在連軋輥和芯棒的擠壓下造成鋼管內表面結疤與劃痕。如圖1 為熔融物冷凝后的結晶體,圖2 為鋼管內表面結疤缺陷。在缺陷處取樣進行觀察,發現缺陷處無異常夾雜物,組織正常。經能譜分析,缺陷周邊的殘留物中含有Na 元素,而Na 元素的大量出現更加說明了內結疤缺陷是硼砂除氧化所致。

圖2 鋼管內結疤缺陷

3 傳統型硼砂除氧化劑存在的局限性

(1)液態四氧化三鐵與固態四氧化三鐵轉化點在1000 ℃左右,接觸芯棒后,由于芯棒溫度較低(80℃~100 ℃左右),造成熔融物溫度降低,當溫度低于1000 ℃后,熔融物重新固化,形成硬度很高的固態四氧化三鐵,特別是錳鉻合金較高時形成的Fe-Mn-O 及Fe-Cr-O 結晶硬度更高。若少量固化則形成鋼管內結疤,若大量固化則形成大面積鋼管內劃道。

(2)傳統型除氧化劑只是硼砂(Na2BO4.10H2O)、硫酸鈉(Na2SO4)、硬脂酸鈉(C17H35COONa)的簡單物理混合物,只具有宏觀相對均勻性,每個顆粒成份皆為單一組份,由于各物質比重不同、顆粒大小不同、反應及熔化速度不同,所以飛行速度、飛行距離及降落速度各不相同,造成管坯內表面硫酸鈉、硼酸鈉均勻性很差[3-4]。

(3)存在大量水份(30%左右),高溫下水與鐵反應形成四氧化三鐵,增加了毛管內表面氧化鐵皮量,反應式如下:

又因460 機組的軋機為PQF 三輥式,與普通的MPM 兩輥軋機相比孔型封閉性要好,這樣會造成較多的熔融物聚集在輥縫處,大大增加了內結疤和劃道出現的幾率。

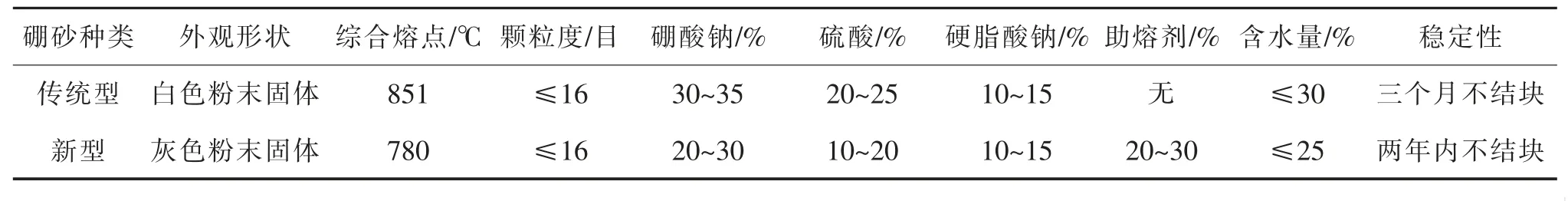

4 新型硼砂除氧化劑的研發特性

為解決傳統型硼砂的傳統局限性,460 機組與某化工廠共同研發出了新型硼砂除氧化物劑。新型硼砂除氧化物劑粘度高、熔點低、不易結晶、耐候性好、保質期長,可有效抑制鋼管內表面結疤及劃道產生。大大提高了高鋼級鋼管生產質量,其具體的優點如下,表1 為兩種硼砂技術參數對比情況。

(1)添加新型低熔點助熔劑,提高對Fe3O4熔化能力。

(2)添加與硼砂除氧化物劑完全相容的金屬氧化物,阻礙Fe-Mn-O、Fe-Cr-O 及Fe-O 結晶體形成,降低Fe-Mn-O、Fe-Cr-O 及Fe-O 結晶體硬度。

(3)新型硼砂熔融體粘度高于傳統型,可有效防止熔融體聚集。

(4)新型硼砂水份低于傳統型,有效成分提高。

(5)還原劑堿含量低,更利于Fe3O4熔融。

(6)不易吸潮結塊,干粉流動性好,可滿足全天候使用要求。

5 新型除氧化劑的使用情況

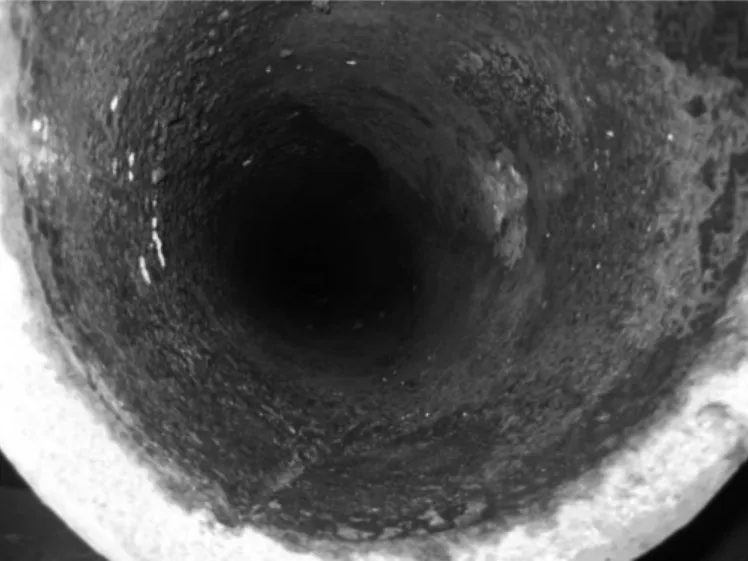

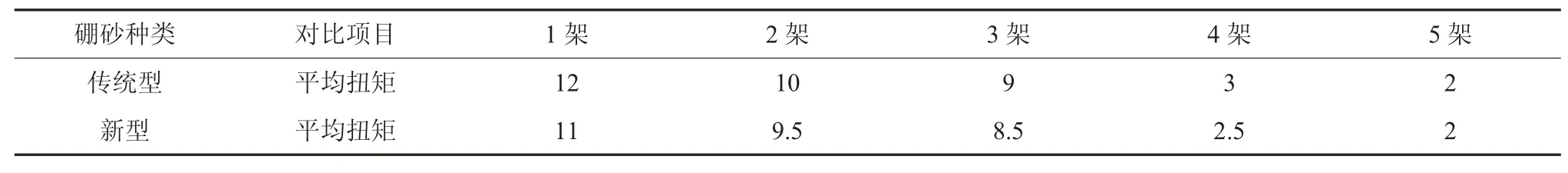

使用前檢查新型除氧化劑無結塊、受潮,用DIN標準6#杯測量硼砂流速符合技術要求,噴硼砂系統給料、下料過程順暢,無硼砂滯留和堵塞管道的現象,噴吹過程中硼砂能夠均勻噴出,毛管尾部火焰強勁有力,毛管頭部無大量硼砂堆積,硼砂燃燒充分,圖3、圖4 為兩種除氧化物劑分別噴吹入毛管內,冷卻后內表面狀況的對比,使用新型的分布均勻,使用傳統型的內表面偶爾存在熔融體聚集。此外與傳統型硼砂相比,使用新型硼砂在同等條件下連軋機各機架扭矩值還略有降低,這充分證明了新型硼砂良好的潤滑效果。表2 為使用兩種硼砂時連軋機各架扭矩值對比情況(以Φ325 mm×10 mm 規格鋼管為例)。

表1 兩種硼砂技術參數對比

圖3 噴吹傳統型硼砂毛管內表面(冷卻后)

圖4 噴吹新型硼砂毛管內表面(冷卻后)

表2 兩種硼砂連軋機扭矩值對比情況/kNm

6 效果檢驗

為了充分驗證新型除氧化的穩定性和其良好的使用效果,在首次使用過后,我們又在460 機組進行了長達3 個月的試用,試用過程中主要以各孔型系列薄壁難軋品種為主,重點涵蓋了管線管、套管和氣瓶管,從試用的結果來看,效果十分突出,試用批次沒有出現一起內結疤缺陷,完全達到了研發的目的。表3 為試用階段鋼管質量跟蹤情況。

表3 試用階段鋼管質量跟蹤情況

7 結語

新型硼砂除氧化劑利用其本身良好的化學特性,能夠很好的將毛管內表面的氧化鐵皮熔融,由于其本身粘度相對較高,熔點相對較低,既可使熔融體不易聚集,又大大降低了熔融體冷凝結晶的幾率。如能在使用過程中合理的設置硼砂噴吹量和噴吹壓力,就可徹底解決薄壁鋼管和高鋼級品種的內結疤和內劃道問題。