某輕型載貨車駕駛室多學科輕量化設計

(江鈴汽車股份有限公司,江西南昌 330200)

0.引言

車駕駛室是商用車十分關鍵的結構系統,主要通過減震器安裝在車架上,其靜動態性能對整車的舒適性和可靠性有著重要影響。發動機的振動和路面的激勵都會對駕駛室的模態性能產生影響,當外界的頻率與駕駛室固有頻率耦合時,將引起駕駛室產生噪聲和振動,降低車輛的舒適性,同時會對駕駛室產生疲憊,有巨大的安全隱患。駕駛室的剛度性能和強度性能,決定了其抵抗變形的能力和疲勞壽命,直接影響車輛的穩定性。與此同時,駕駛室的輕量化關系著車輛的燃油經濟性、制造成本和市場競爭性,因此駕駛室在滿足其各項靜動態性能情況下,應重點兼顧其輕量化設計。為了對某輕型載荷車駕駛室進行輕量化設計,首先建立駕駛室網格模型,依次對其進行模態性能、剛度性能和強度性能分析,最后對其進行多學科輕量化設計。

1.建立駕駛室網格模型

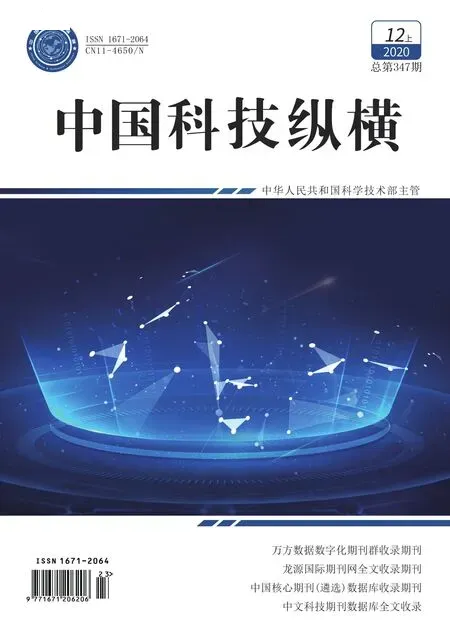

首先將該輕型載荷車駕駛室的幾何模型加載到Hypermesh軟件[1-2]中,駕駛室的重量為188kg,刪除對其靜動態性能影響較小的零部件,同時對部分零部件進行簡化處理,忽略微小特征,采用10mm的Mixed單元對各個零部件進行網格劃分。駕駛室各部件通常采用焊點連接,可以采用5mm的ACM單元模擬其連接關系,并建立材料屬性,最后檢查網格單元,以此建立駕駛室網格模型,如圖1所示。

圖1 駕駛室網格模型

2.模態性能分析

基于模態性能分析可以獲取結構的振動性能,可對其進行評估和優化,對研究其NVH性能具有重大參考意義。自由模態性能能夠直接表征其動態性能,其低階頻率對結構的模態性能影響較大,因此基于駕駛室網格模型,應用Nastran軟件[3-4]對其進行自由模態性能分析,以此得到駕駛室的前三階模態頻率分別為33.4Hz、41.5Hz和58.7Hz。

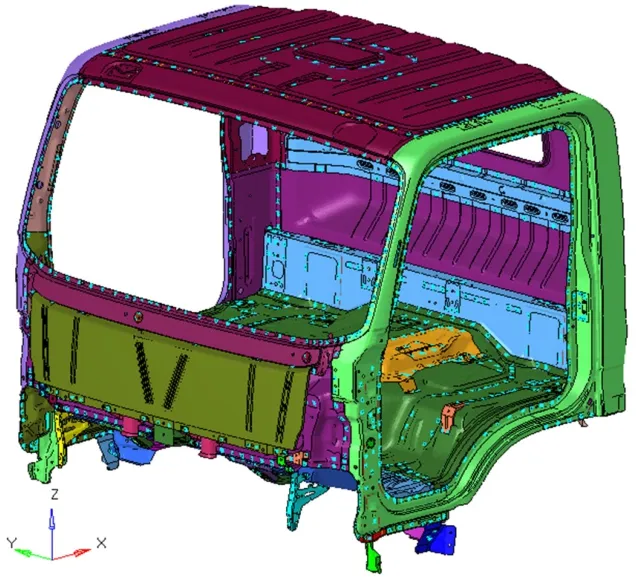

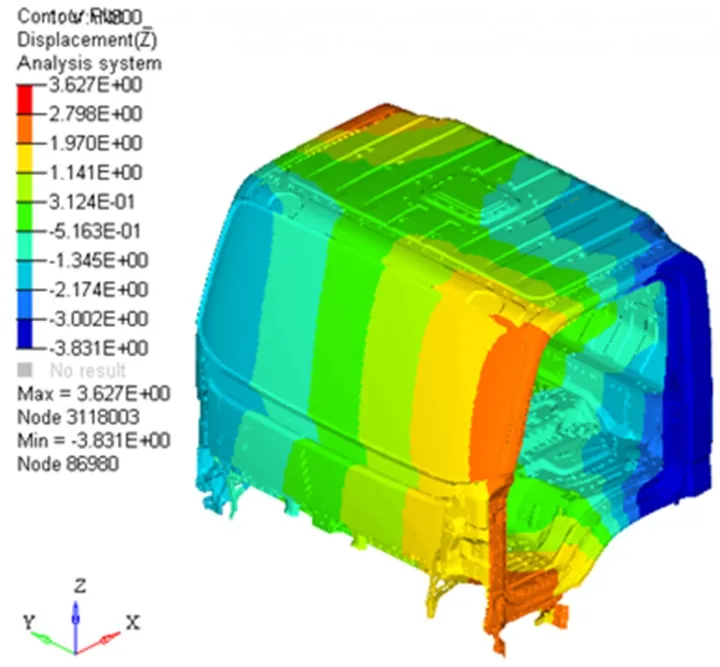

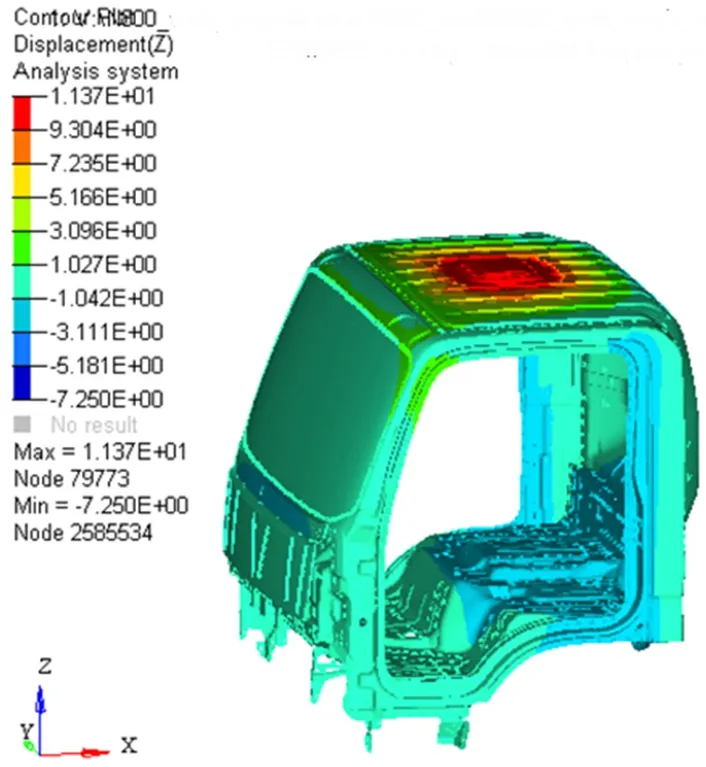

如圖2~圖4所示,分別為駕駛室前三階陣型。由圖2~圖4可知,其陣型分別為扭轉、彎曲和頂部凸起,其振幅分別為3.627mm、2.875mm和11.37mm。

圖2 駕駛室第一階陣型

圖3 駕駛室第二階陣型

圖4 駕駛室第三階陣型

綜上所述可知,駕駛室的固有頻率均高于發動機和路面的激勵頻率,不會引起共振,符合動態特性設計要求。

3.剛度性能分析

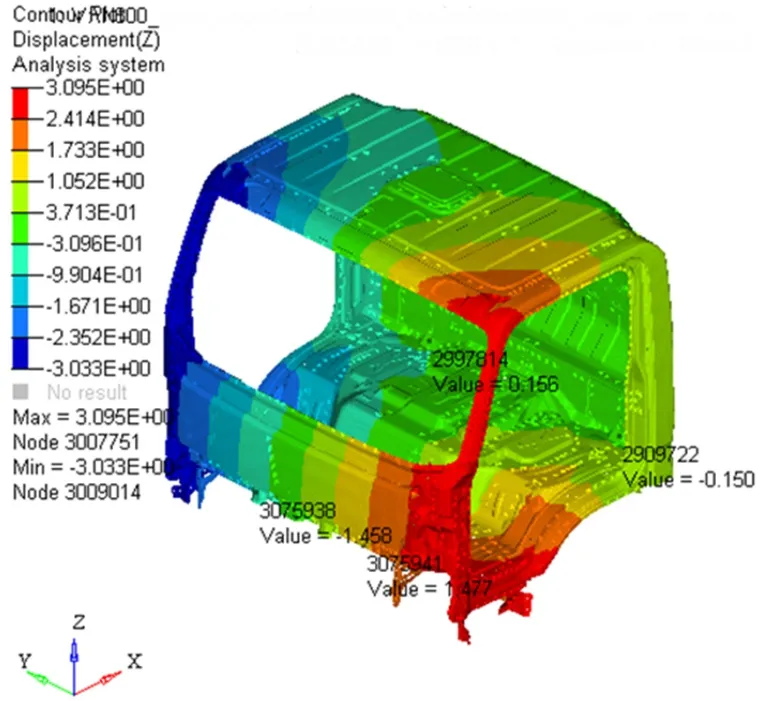

駕駛室的剛度性能是指抵抗外界變形的能力,其直接影響整車的密封性,嚴重時會引起失效故障。為了獲取該駕駛室的扭轉剛度性能,基于駕駛室網格模型,約束防火墻中間平面下邊緣中心點的Z向自由度,約束左后懸置安裝中心點的XYZ向自由度,同時約束右后懸置安裝中心點的XZ方向自由度,在左前懸置安裝中心點和右后懸置安裝中心點同時施加3000N·m的反方向力矩,以此進行靜態分析,得到其位移云圖如圖5所示。由圖5可知,駕駛室Z方向最大變形為3.095mm。并且通過理論公式,計算得到駕駛室的扭轉剛度為11530N·m/deg,高于工程要求值,符合扭轉剛度要求。

圖5 駕駛室扭轉剛度位移云圖

為了獲取該駕駛室的彎曲剛度性能,同樣基于駕駛室網格模型,約束左前懸置安裝中心的YZ向自由度,約束右前懸置安裝中心的Z向自由度,約束左后懸置安裝中心的XYZ向自由度,約束右后懸置安裝中心的XZ向自由度,在地板左右邊緣同時加載垂向2224N,以此進行彎曲剛度分析。基于彎曲剛度變形值和理論公式,得到駕駛室的彎曲剛度為2450N/mm,也大于工程要求值,滿足彎曲剛度要求。

4.強度性能分析

駕駛室的強度性能關系著其疲勞性能,若其強度性能偏弱,將導致個別部件發生開裂,直接影響車輛的安全性和可靠性。駕駛室的強度工況主要分布制動、轉彎和垂跳,建立整車動力學模型并提取各個工況下的載荷。基于駕駛室網格模型,并采用慣性釋放方法分別加載各個工況下的載荷,以此對其進行強度性能分析。

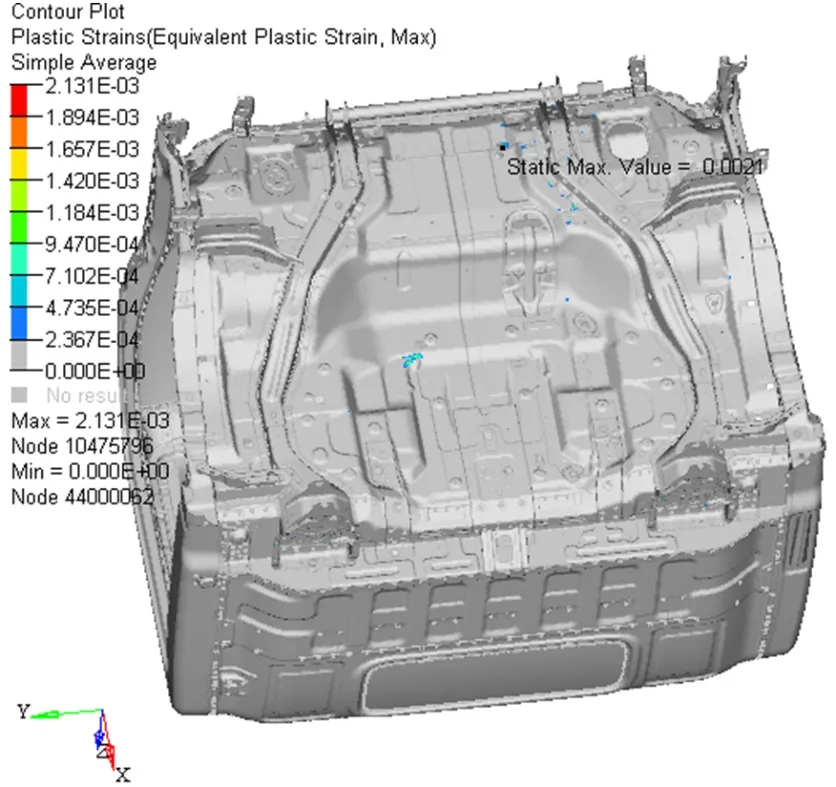

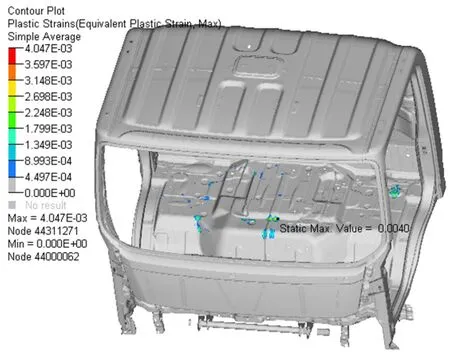

如圖6所示,為駕駛室制動工況的塑性應變云圖。由圖6可知,駕駛室的最大塑性應變為0.21%,位于底板前端,小于目標值(1%)。

圖6 駕駛室制動工況的塑性應變云圖

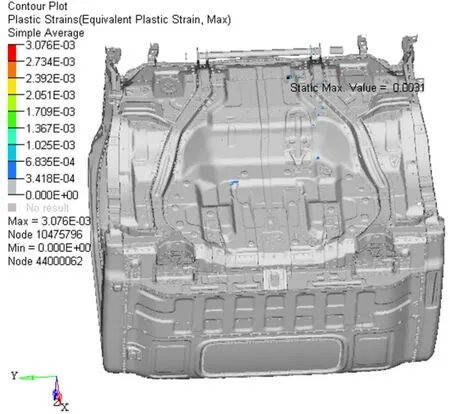

如圖7所示,為駕駛室轉彎工況的塑性應變云圖。由圖7可知,駕駛室的最大塑性應變為0.31%,同樣位于底板前端,小于目標值(1%)。

圖7 駕駛室轉彎工況的塑性應變云圖

如圖8所示,為駕駛室垂跳工況的塑性應變云圖。由圖8可知,駕駛室的最大塑性應變為0.41%,也位于底板中段,小于目標值(1%)。

圖8 駕駛室垂跳工況的塑性應變云圖

綜上所述,駕駛室在三種極限工況下的塑性應變均低于1%,能夠滿足強度性能要求,可以降低疲勞失效風險。

5.輕量化設計

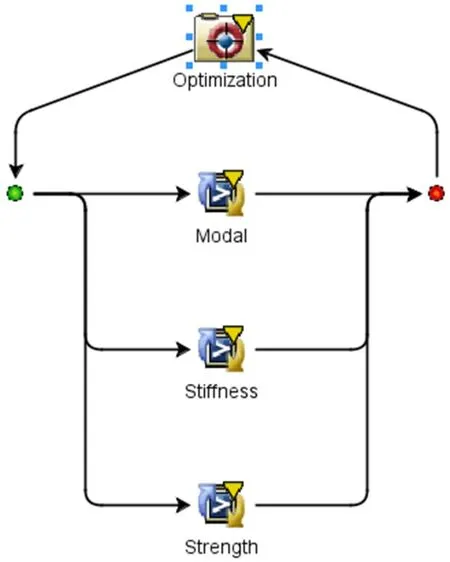

為了降低駕駛室的重量,采用Isight優化平臺[5-6],集成駕駛室的模態性能、剛度性能和強度性能,如圖9所示。將駕駛室各個零部件的厚度值作為設計變量,以其重量最小化為目標函數,采用自適應模擬退火算法對其進行多學科優化設計,經過多輪迭代計算,最終可以獲取駕駛室最優的結構參數。

圖9 Isight集成優化平臺

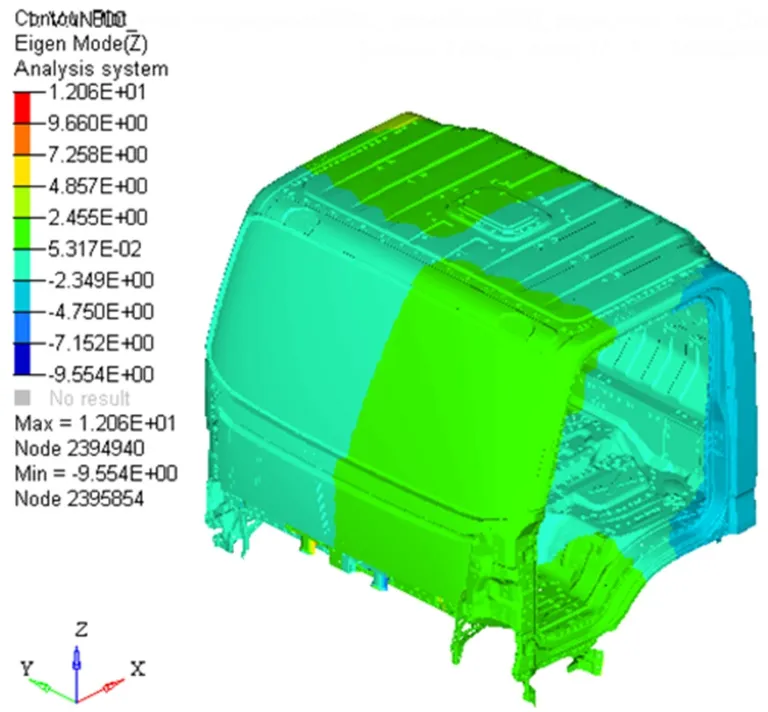

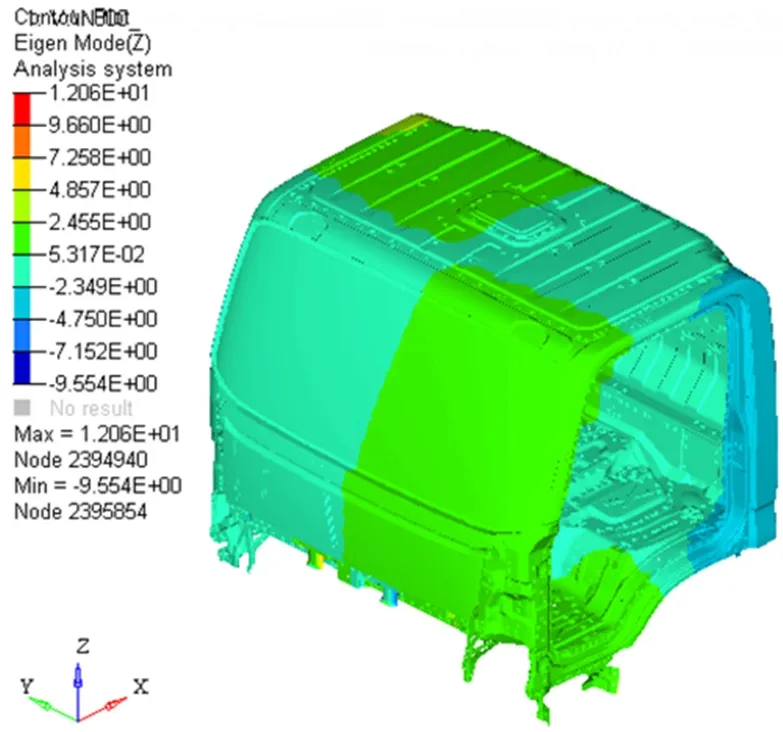

如圖10所示,為優化之后駕駛室第一階陣型。由圖10可知,優化之后駕駛室的振幅為12.06mm,并且其模態頻率為32.6Hz,仍然能夠滿足振動特性要求。

圖10 優化之后駕駛室第一階陣型

如圖11所示,為優化之后駕駛室扭轉剛度位移云圖。由圖11可知,優化之后駕駛室的最大變形為3.149mm,通過計算得到扭轉剛度為10489N·m/deg,其彎曲剛度為2267N/mm,均能夠滿足剛度性能設計要求。

圖11 優化之后駕駛室扭轉剛度位移云圖

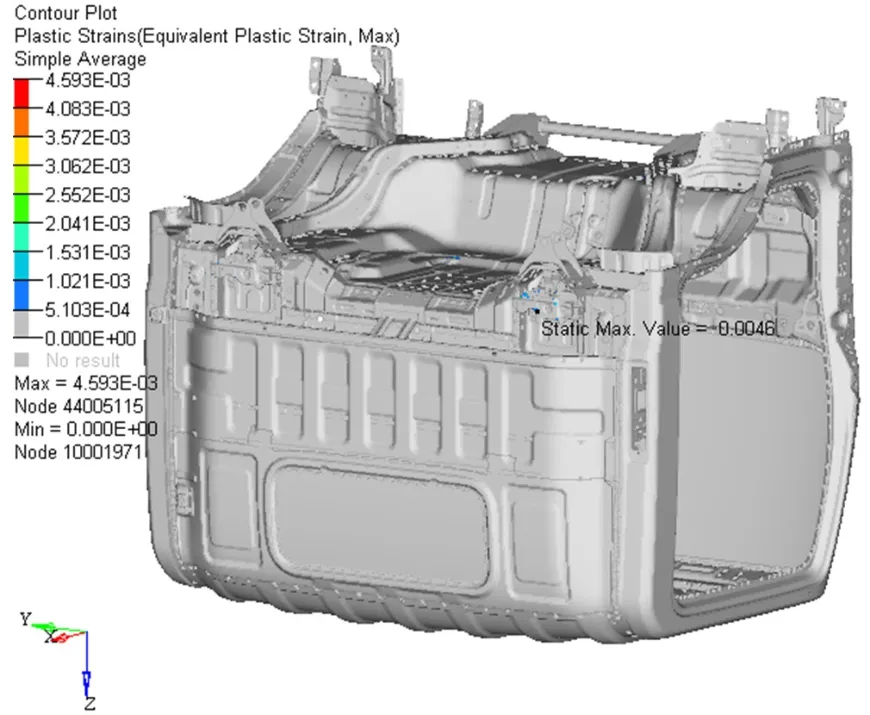

如圖12所示,為優化之后駕駛室垂跳工況的塑性應變云圖。由圖12可知,優化之后駕駛室的最大塑性應變為4.6%,并且應力集中點發生了轉移,也符合強度性能要求。

圖12 優化之后駕駛室垂跳工況的塑性應變云圖

與此同時,優化之后駕駛室的重量為173kg,其重量減輕了7.97%,達到了輕量化的目的,能夠有效減輕整車的重量,同時能夠提升車輛的燃油經濟性和節約制造成本。

6.結論

采用有限元技術建立駕駛室網格模型,對其進行自由模態性能分析,其低階頻率均高于外部激勵頻率。根據規范要求加載,得到其扭轉剛度和彎曲剛度分別為11530N·m/deg和2450N/mm。基于整車動力學模型提取極限工況的載荷,得到其最大塑性應變為0.41%。采用集成平臺對駕駛室的結構參數進行多學科優化設計,優化后其各項性能均符合要求,并且重量減小了7.9%,實現了輕量化設計。