油氣管道注氮保護施工探討

潘毅 公茂柱 張佳 郭靖 韓曉磊

中國石油工程建設(shè)有限公司華北分公司

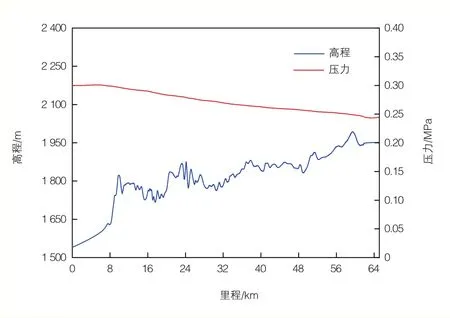

基于輸氣管道注氮置換方法,以油管道(總長65.1 km,管徑219.1 mm×6.3 mm)為案例確定了建成未投用管道注氮保護中氮用量、流速、壓力和接管口徑,并對氣頭檢測時間進行預(yù)測。結(jié)果表明:注氮流量≥1.5 t/h、流速≥6.48 m/s時,氣體處于阻力平方區(qū),理查德系數(shù)R#遠遠小于1,混氣段已經(jīng)達到了很理想的狀態(tài);注氮點管徑不宜小于DN80;注氮壓力為0.3 MPa,溫度為5~25 ℃;混氣頭、氮氣頭、純氮氣頭預(yù)測到達時間分別為127 min、140 min、146 min。

油氣管道在建成完工后長時間未投用會因化學(xué)反應(yīng)或其他原因發(fā)生腐蝕,受到嚴重腐蝕的管道最終將無法投用,造成巨大經(jīng)濟損失,甚至導(dǎo)致重大油品輸送安全隱患[1,2]。

西部一成品油管道完工后第4年出現(xiàn)泄漏,進行分段試壓檢漏后該管道重新更換了70多處管才得以投產(chǎn)。這是由于試壓掃水后的輸油管道通常不要求干燥,殘留有大量的水,尤其對于大落差、高起伏的管道,殘留水和空氣中的水容易在低點富集,形成腐蝕環(huán)境,導(dǎo)致管道失效。山東肥城段天然氣長輸管道建成后1年內(nèi)未投產(chǎn),導(dǎo)致空氣水汽富集在管道底部產(chǎn)生了腐蝕,最終在投產(chǎn)后造成了穿孔失效。因此,為有效防止建成未投用的油氣管道發(fā)生嚴重腐蝕,對其進行注氮保護是十分必要的。

本文以總長65.1 km,管徑為219.1 mm×6.3 mm的油管道為例,確定了建成未投用管道注氮施工參數(shù):用氮量、流速、壓力和接管口徑,并對氣頭檢測時間進行預(yù)測確定了油氣管道注氮施工參數(shù),很大程度上提高了油氣管道注氮保護施工質(zhì)量和控制精度。

注氮方式

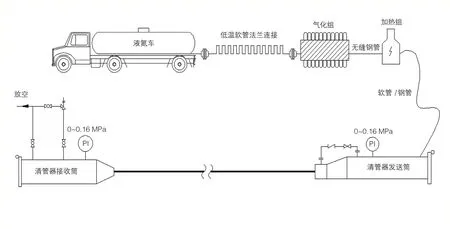

通常認為,加隔離球能起到隔離作用,減少氮氣用量和施工用時,但采用隔離會導(dǎo)致隔離球難以控制,增加混氣段的長度、施工成本和難度[3,4]等問題。根據(jù)西氣東輸管道、安平-濟南天然氣管道置換空氣的施工經(jīng)驗,注氮采用“氣推氣”方式,可以達到較為理想的混氣段。注氮流程見圖1。

注氮施工參數(shù)

注氮壓力

管道注氮保護施工后,要求管道處于微正壓(0.15~0.17 MPa)環(huán)境封存,由于注氮結(jié)束后通常需要進行沖壓和穩(wěn)壓過程,因此注氮過程中管道末端壓力應(yīng)略高于0.15~0.17 MPa。采用TGNET軟件進行模擬,得到管道注氮點壓力為0.3 MPa,結(jié)果見圖2。

注氮溫度

采用液態(tài)氮氣化注氮時,要防止注入管道內(nèi)的氮氣溫度過低,造成管體溫度下降,導(dǎo)致金屬材料金相改變而發(fā)生焊縫冷脆開裂。同時氮氣溫度也不宜過高,當(dāng)溫度過高時,使得原本比空氣輕的氮氣密度降低,導(dǎo)致氣體擴散加劇,混氣段增長。綜合考慮,施工過程中氮氣加熱器出口溫度不應(yīng)低于5 ℃,且不應(yīng)高于25 ℃。

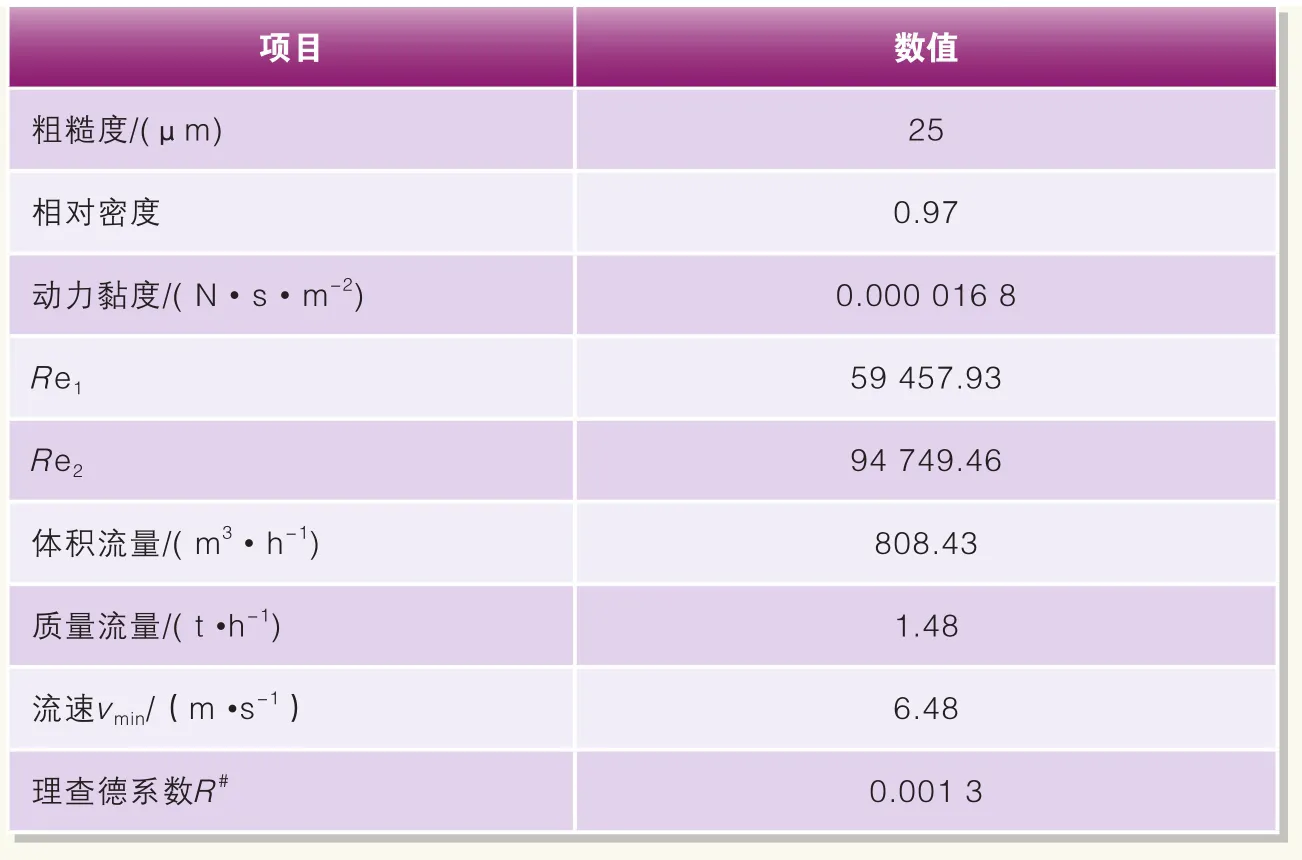

注氮流速

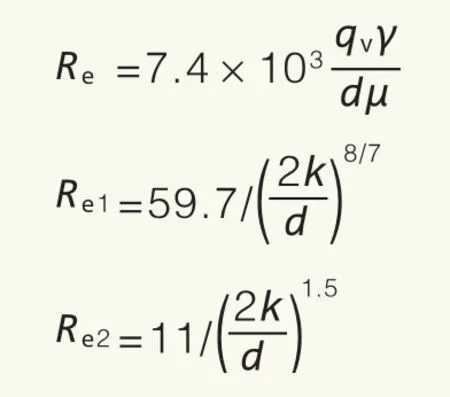

氣體的流動狀態(tài)很大程度上影響混氣段的長度。當(dāng)氣體處于層流時,氣體出現(xiàn)分層,導(dǎo)致混氣段增加;當(dāng)氣體處于紊流時,混氣段相對較小。因此,氣體的流態(tài)處于紊流時,才能有效地減少混氣段的長度。氣體流態(tài)根據(jù)下式確定:

圖1 注液氮供給流程示意

式中:

qv——氣體流量,m3/h;

γ——氣體相對密度;

d——管道內(nèi)徑,m;

μ——氣體動力黏度,N · s/m2;

Re1、Re2——雷諾數(shù),Re<Re1為水力光滑區(qū);Re1<Re<Re2為混合摩擦區(qū);Re>Re2為阻力平方區(qū)。

K——管內(nèi)壁當(dāng)量粗糙度,mm,k值可根據(jù)《長輸油氣管道工藝設(shè)計》進行選取。

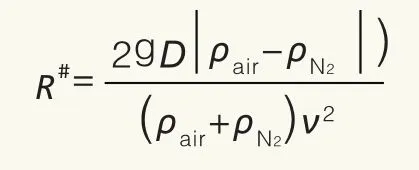

理查德系數(shù)反映氣體分層,R#越小,氣體混氣段越短,如下式所示:

式中:

D——管道內(nèi)徑,m;

G——重力加速度,9.8 m2/s;

ρair——空氣密度,kg/m3;

ρN2——氮氣密度,kg/m3;

v——氮氣推進速度,m/s。

注氮流速計算結(jié)果見表1。

由表1可以看出,注氮過程中注氮速度應(yīng)不低于6.48 m/s,流量不低于1.48 t/h時,處于阻力平方區(qū),此時管道內(nèi)介質(zhì)流態(tài)發(fā)展為完全的湍流狀態(tài)。同時,該流速下R#=0.001 3,遠遠小于1,此時的混氣段已經(jīng)達到了很理想的狀態(tài)。

圖2 管道注氮水力模擬結(jié)果

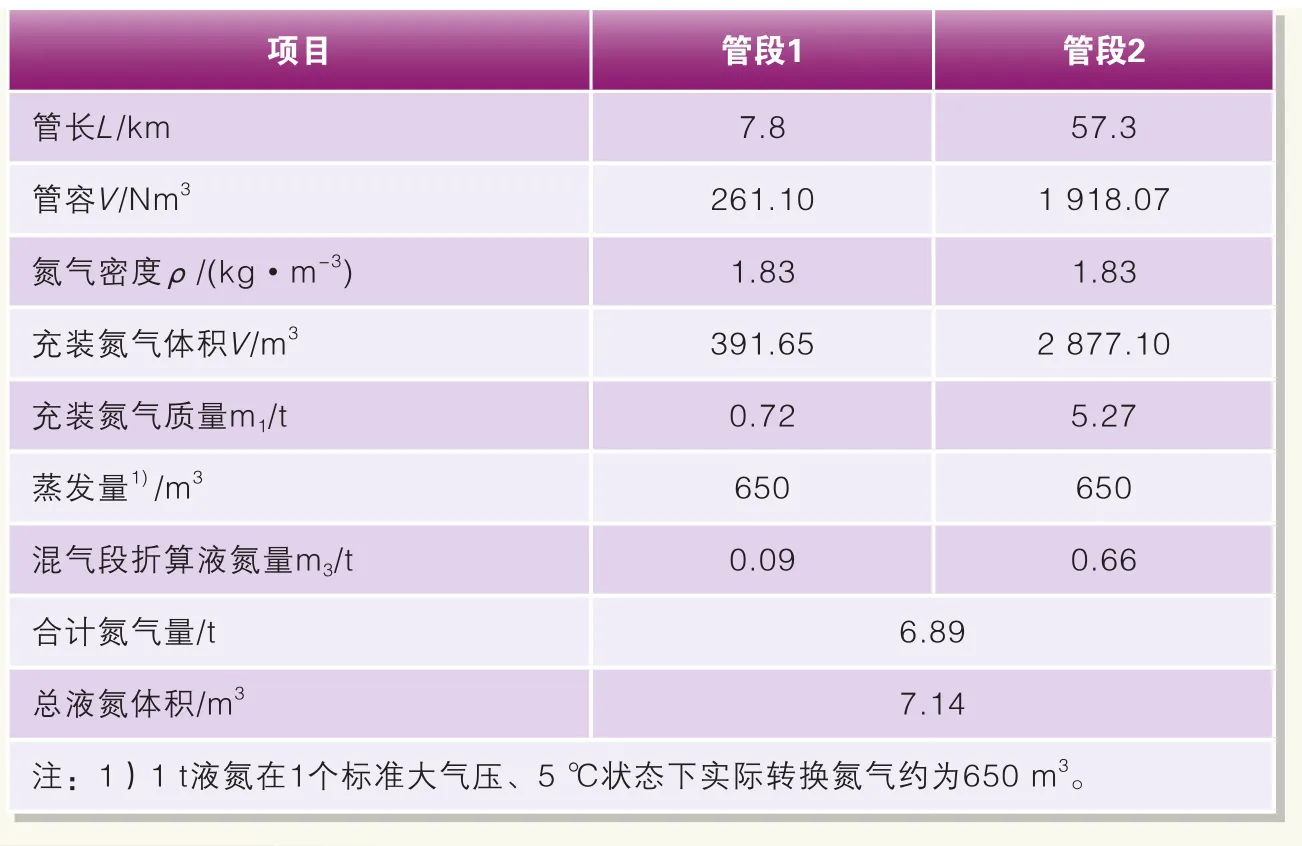

用氮量確定

用氮量是油氣管道注氮保護施工過程的重要參數(shù),由下式確定:

式中:

V氮,標(biāo)——封存氮氣在標(biāo)準(zhǔn)狀態(tài)下的體積,Nm3;

P實——封存氮氣實際壓力,MPa(絕壓);

P標(biāo)——氣體標(biāo)準(zhǔn)狀態(tài)下的壓力,0.1 MPa(絕壓);

T實——封存氮氣實際溫度,K;

T標(biāo)——氣體標(biāo)準(zhǔn)狀態(tài)下的溫度,K;

V管——封存氮氣管段的管容,m3。

管道用氮量計算結(jié)果見表2。

由表2可以看出,該管道總封存氮氣用量為6.89 t,即7.14 m3液氮。其中,7.8 km管段充裝氮氣391.65 m3,用量較小,可采用氮氣瓶注氮。

接管設(shè)置

由于注氮流量很大,不低于1.5 t/h,此時DN50接管氣速可高達170 m/s,會引起較大的震動,導(dǎo)致與之連接的管道、設(shè)備、管件產(chǎn)生損傷,甚至引發(fā)運行安全隱患。當(dāng)為DN80接管時,氣速降低2.5倍,為66.4 m/s,因此注氮、排氣接管不應(yīng)小于DN80,且需進行固定。

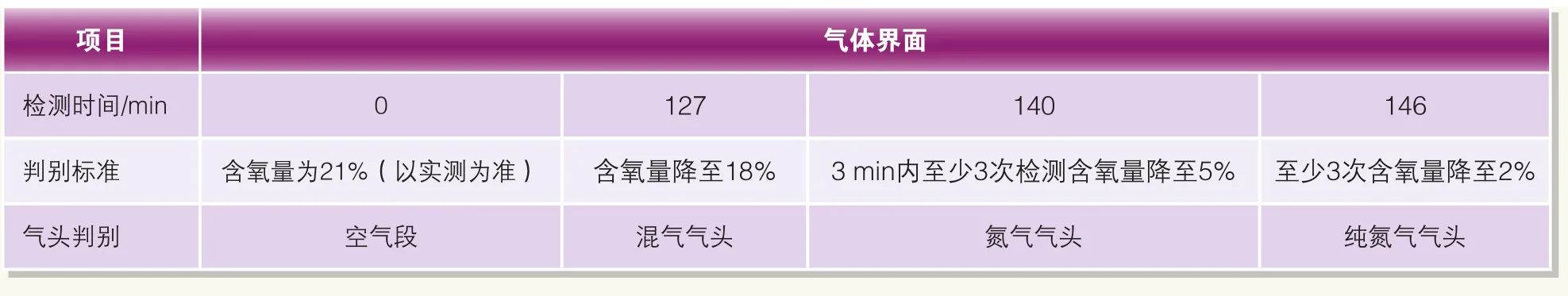

氣頭檢測

在注氮施工過程中,需要定期檢測氣頭到達情況以判斷注氮過程是否正常,也是控制注氮用量的關(guān)鍵因素之一,因此需要對氣頭到達末端時間進行預(yù)測,達到精確控制施工的目的。經(jīng)計算,注氮流量取2.0 t/h時,平均流速為8.53 m/s,混氣段以管容10%計算,則各個氣頭預(yù)計到達時間為:

◇混氣氣頭。認為注氮開始純氮氣推動空氣段向前的過程,不考慮混氣段發(fā)展時間。

◇氮氣氣頭。混氣氣頭到達檢測點后,經(jīng)過6.5 km氮氣氣頭到達檢測點。

◇純氮氣氣頭。氮氣氣頭和純氮氣氣頭界面距離很小,所以氮氣氣頭到達檢測點合格3 min后,至少3次檢測含氧量降至2%時認為純氮氣氣頭到達。

各氣頭檢測時間見表3。

結(jié)論

建成未投用的油氣管道注氮保護能夠起到良好的防腐蝕作用,有助于保護管道、減少經(jīng)濟損失和降低生產(chǎn)運行安全隱患。在施工過程中,注氮壓力、溫度、排量和氣頭檢測時間等主要參數(shù)是控制氮損耗量的關(guān)鍵,注氮接管口徑的合理設(shè)置有利于施工安全。本文研究內(nèi)容對于同類建成未投用的油氣管道注氮保護施工具有借鑒意義。

表1 注氮速度計算結(jié)果

表2 管道用氮量計算結(jié)果

表3 氣體界面檢測預(yù)測