高速無位置傳感器無刷直流電動機控制系統(tǒng)

王家舜

(中國中煤平朔能源集團有限公司,朔州 036000)

0 引 言

近年來,隨著新型永磁材料出現(xiàn)和電力電子發(fā)展,無刷直流電動機得到廣泛使用。無刷直流電動機功率密度大、效率高、壽命長、可調速性優(yōu)越,在工業(yè)控制、家用電器和電動工具等領域都有著較好的應用。無位置傳感器無刷直流電動機控制相比于有位置傳感器,其結構更加簡單,成本更低,可以適應更復雜的環(huán)境,另外結合其抗干擾能力強,工藝難度低,控制器體積小等優(yōu)點,它成為無刷直流電動機控制方面研究的熱點[1-3]。

無位置傳感器無刷直流電動機控制器主要技術研究點集中在初始位置檢測、穩(wěn)定起動、換相時間計算、過零點檢測、轉子位置檢測和轉矩脈動抑制等幾個方面。文獻[4-6]提出了三段式起動法,三段式起動法包括3個步驟:轉子預定位、外同步加速和自同步,其實現(xiàn)方法是先任意導通定子的兩相而另一相斷開,然后以固定的換相時間表讓電機的轉子強制同步,最后通過自檢測實現(xiàn)自動同步。三段式起動法的基本原理相對簡單,但如果不通過更為復雜的處理方法,電機的起動過程會很不穩(wěn)定,常出現(xiàn)反轉和振蕩問題。文獻[7]提供了一種升壓升頻同步起動法,其通過硬件電路的設計來控制電壓和頻率的協(xié)調變化,以達到起動的目的,雖然這種升壓升頻同步起動法可以實現(xiàn)更廣的工作范圍,但是極容易受到外界干擾,造成換相滯后或超前,甚至失步情況。在換相時間計算與過零點檢測方面,大多數(shù)的研究是基于反電動勢來進行的,文獻[8-10]提出以對稱的端電壓作為基準、非對稱端電壓的偏差作為反饋,形成一個閉環(huán)控制系統(tǒng),實現(xiàn)相位實時矯正,從而改善電機運行性能。這種方法很大程度上提高了基于反電動勢過零點檢測技術的電機控制穩(wěn)定性。

1 無刷直流電動機控制系統(tǒng)模型及原理

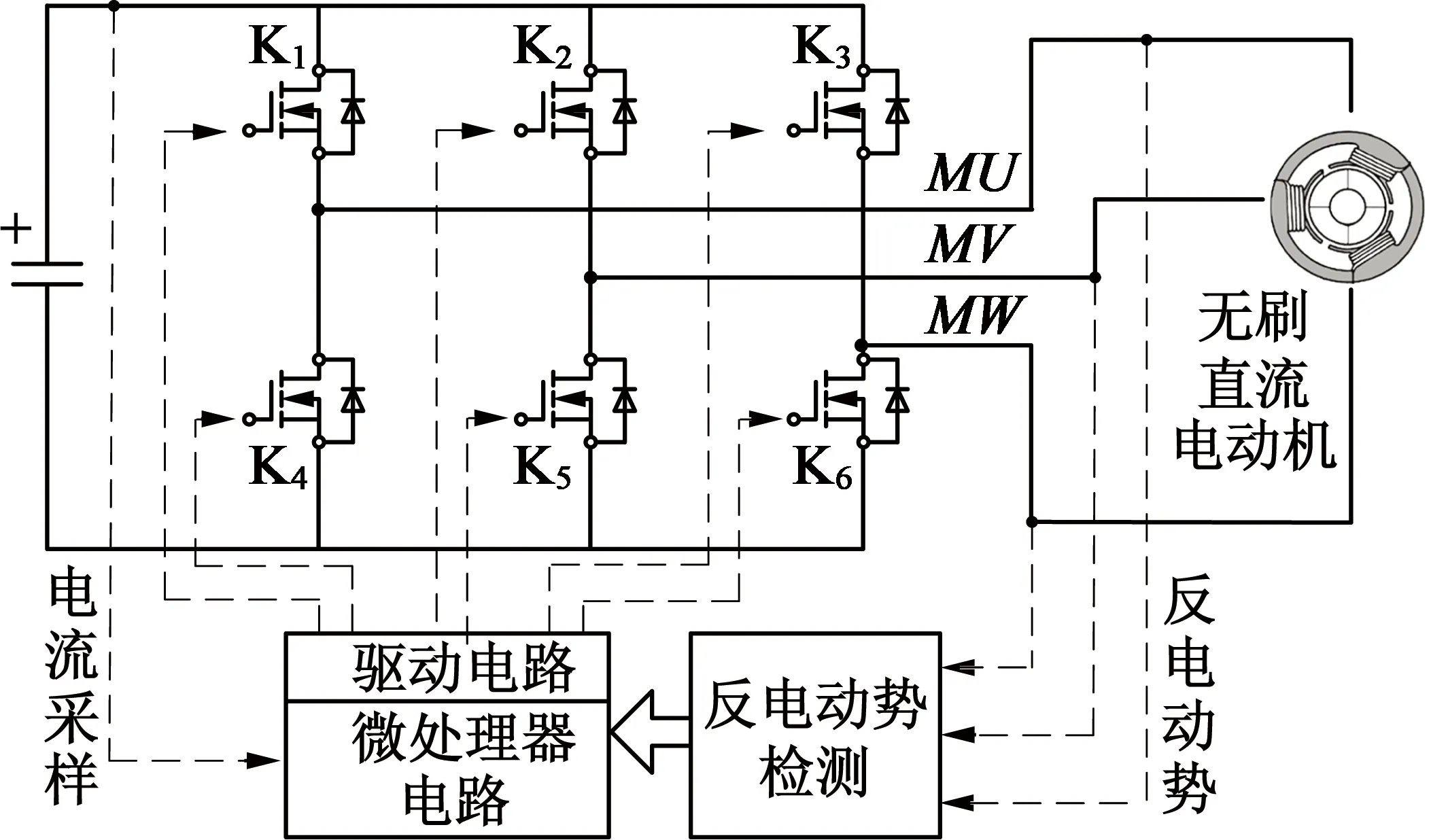

三相無刷直流電動機驅動電路為標準的三相兩電平逆變電路,主電路結構為三相半橋式拓撲,如圖1所示,包括三個橋臂,任意時刻都有兩個開關管同時導通,且每個橋臂上下兩個開關管不能同時導通。開關器件可以為IGBT或MOSFET等全控型電力電子開關器件,對于無刷直流電動機驅動控制而言,圖1的電路共有6種工作控制狀態(tài),分別用S1~S6表示,每種控制狀態(tài)對應兩相橋臂中的兩個功率器件動作,其余不控制的功率器件全部關斷。即有: S1狀態(tài)對應K2,K4導通; S2狀態(tài)對應K3,K4導通; S3狀態(tài)對應K3,K5導通; S4狀態(tài)對應K1,K5導通;S5狀態(tài)對應K1,K6導通; S6狀態(tài)對應K2,K6導通。

圖1 控制器功率驅動電路模塊主電路圖

這6種控制狀態(tài)根據(jù)控制器處理的反電動勢過零點換相信號來依次切換,控制器輸出PWM開關信號,通過脈寬調制技術來控制功率器件的開、通關斷狀態(tài),從而控制輸出作用在電機繞組上的等效電壓,通過電壓來調節(jié)轉速的目的。

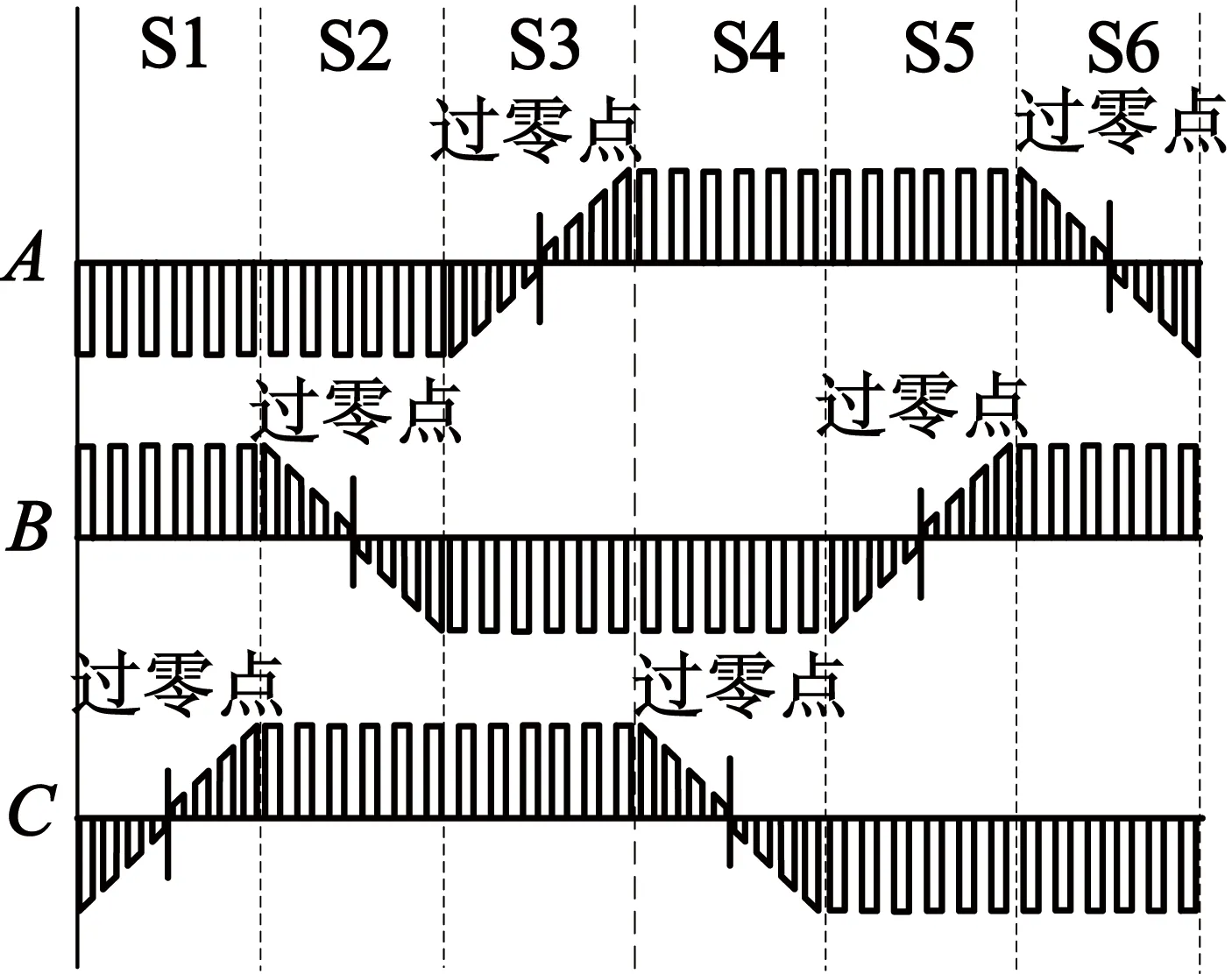

圖2是6種控制狀態(tài)的相電壓以及反電動勢過零點的示意圖。

圖2 逆變電路6種工作狀態(tài)下對應的

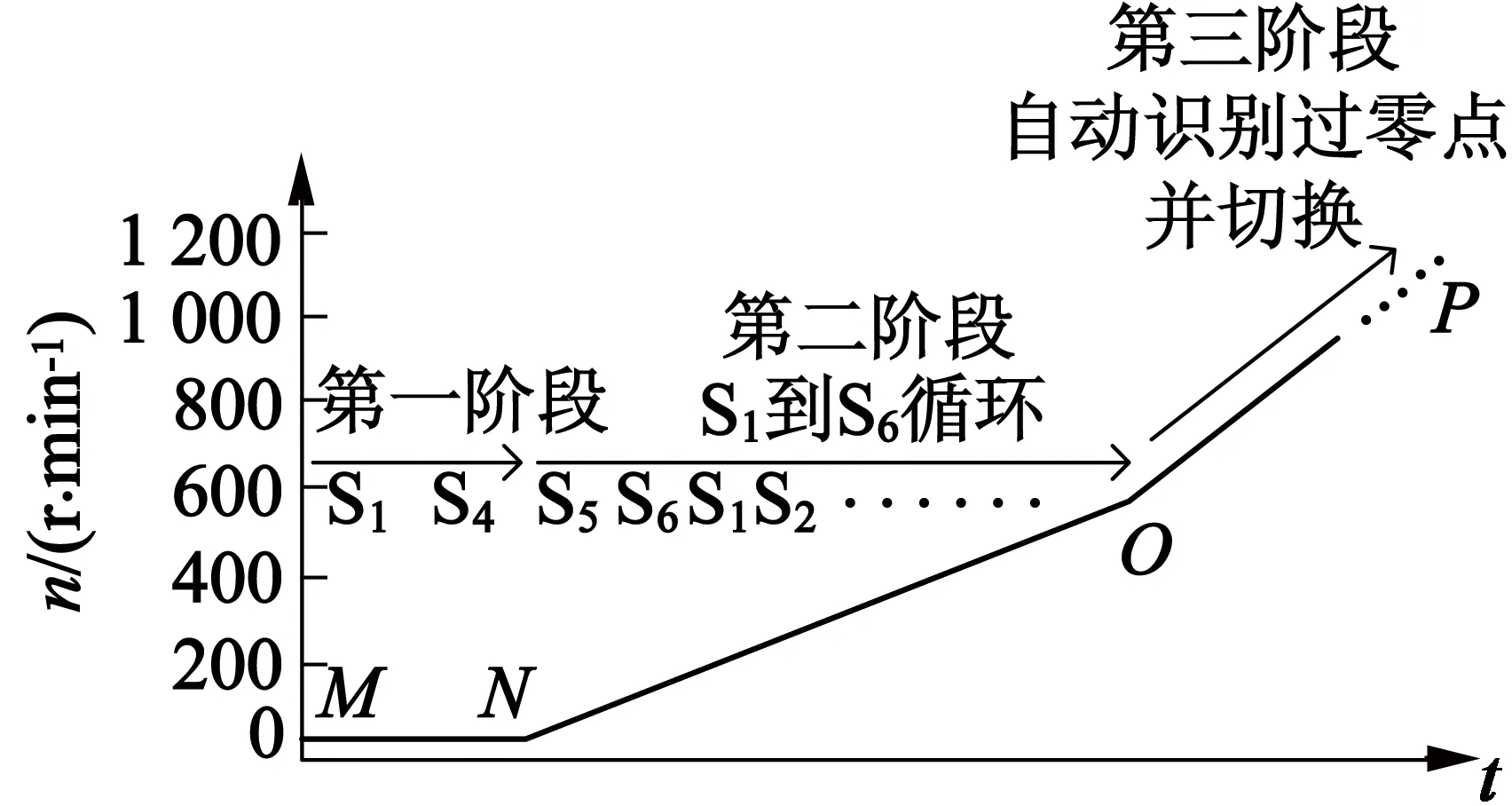

無位置傳感器無刷直流電動機整體控制流程如圖3所示,各階段具體控制內容與方法如下。

在電機起動的第一階段,控制器分別在持續(xù)極短的時間t內發(fā)送S1和S4狀態(tài)的控制信號,此時電機轉子定位至S4狀態(tài),完成電機轉子定位,如圖3中MN段。電機起動的第二階段,從電機定位的S4狀態(tài)起,按電機換相表順序,控制器以一定的時間間隔依次發(fā)送S5、S6、S1、S2、S3……控制信號,并且時間間隔逐漸縮短,完成電機強制起動,并且轉速穩(wěn)步提高,如圖3中NO段。電機起動的第三階段,此時電機已通過第二階段加速到一個較高的轉速,電機反電動勢基本保持穩(wěn)定,可通過處理器清晰讀取,此時,電機的換相不再通過延時時間間隔,而是通過反電動勢過零點信號來判斷,如圖3中OP段。至此,電機由強制起動轉換為自同步狀態(tài),電機起動完成。

圖3 無位置傳感器控制算法整體控制流程

2 過零點捕捉與抗干擾濾波軟件算法

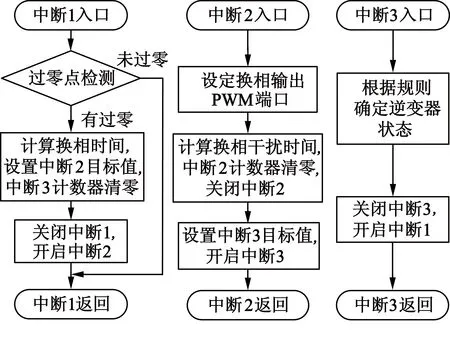

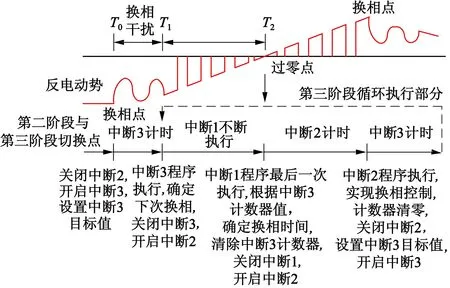

當電機以20 000 r/min左右的高速運行時,換相時間極短,這就要求過零點檢測極其精確。當電機從圖3中第二階段強制起動切換到第三階段時,轉速會很快升高,此時利用微處理器多中斷嵌套捕捉過零點。第三階段的程序流程如圖4所示,中斷嵌套實現(xiàn)方式如圖5所示,具體方法如下。

圖4 過零點識別與換相時間計算程序流程圖

圖5 過零點識別與換相示意圖

第一步,首先開啟3號中斷,并將電機起動第二階段到第三階段切換時的換相延時時間的一半(換相干擾時間)設置為3號中斷的中斷間隔計數(shù)時間。3號中斷是用作計算每次電機換相的間隔時間的,并且在3號中斷中開啟1號中斷。

第二步,在第一步中3號中斷中開啟的1號中斷是一個執(zhí)行頻率足夠高的中斷,保證電機以額定高速運轉時可以滿足過零點檢測精度。在1號中斷的服務子程序中進行過零點檢測,如果有過零點信號,則通過3號中斷的計數(shù)器數(shù)值來計算換相時間,并將此值作為2號中斷的中斷計數(shù)目標值,關閉1號中斷,開啟2號中斷。若在1號中斷中未檢測到過零點信號則直接退出1號中斷。

第三步,2號中斷計數(shù)到設定目標值后,進入2號中斷服務子函數(shù),此時到需要換相的時間,在2號中斷服務子函數(shù)中做換相判斷處理和狀態(tài)確定,切換相序,輸出對應的驅動信號,然后清除2號中斷的計數(shù)器值并關閉,開啟3號中斷。

3 反電動勢過零點檢測電路設計

反電動勢過零點檢測電路作為無位置傳感器無刷直流電動機控制器的關鍵電路模塊,其設計將直接影響到電機運行的穩(wěn)定性。文獻[11]提出利用斷開相的感應電動勢與母線電壓的二分之一比較,從而獲得過零點信號。但在電機高速運行的情況下,斷開相電壓信號的采集頻率,以及控制器的頻率可能達不到要求。此外,隨著信號頻率的增加,控制器運行不穩(wěn)定,尤其在惡劣環(huán)境下,其抗干擾能力會急劇下降。

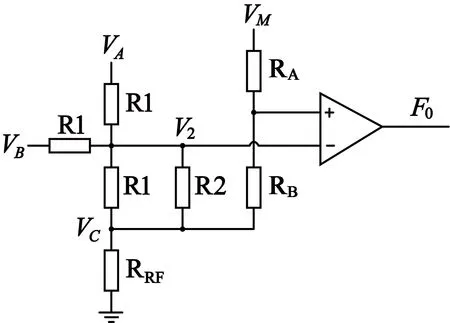

為此,本文構建外部虛擬中性點,將三相電壓引出后的合成電壓與母線電壓的分壓值進行比較,得到過零點信號,以過零點信號的時間間隔來作為換相時間的判斷,過零點檢測等效電路圖如圖6所示。圖6中,VM表示控制系統(tǒng)中直流母線電壓,VA,VB,VC分別表示外部虛擬等效中性點電路中三相端電壓,通過將合成電壓的分壓值與系統(tǒng)直流母線電壓分壓值進行比較,確定電機非控制相的反電動勢是否過零點。原則上,在忽略干擾的情況下,每當有過零點動作時,比較器會輸出過零點信號F0,控制器捕獲F0信號,通過去干擾和濾波處理,為電機換相提供判斷依據(jù),實現(xiàn)無位置傳感器的電機轉子位置檢測。

圖6 過零點檢測等效電路圖

比較電路參數(shù)計算如下:

(1)

(2)

(3)

(4)

I1+I2=I3+I4

(5)

將式(1)~式(4)代入式(5)可得:

(6)

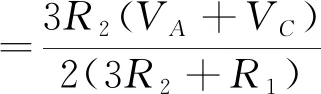

變換后,可得V2:

(7)

把V1作為中性點,結合式(7)可以推算出:

(8)

(9)

如果把V2中性點當作VA,則有:

(10)

(11)

把設計的R1和R2值代入,再確定RA值后,即可計算出RB值。

4 實驗驗證

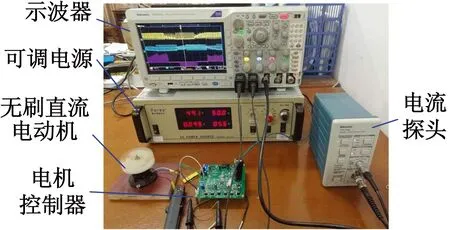

根據(jù)本文的控制系統(tǒng)設計方式,選用意法半導體8位微控制器STM8S為核心,搭建實驗平臺,實驗所用電機額定電壓110 V,額定功率200 W,額定轉速20 000 r/min。圖7為搭建完成的實驗平臺,包括設計的控制系統(tǒng)、無刷直流電動機、示波器Tektronix MDO3014、可調交流電源和電流探頭TCPA300等。

圖7 實驗平臺

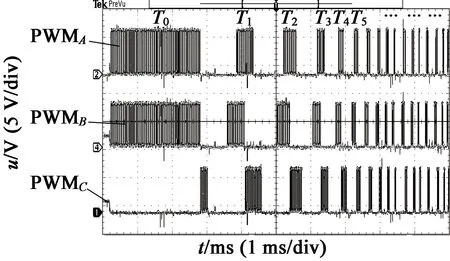

實驗驗證電機可以平穩(wěn)起起動,起動過程開關管PWM驅動信號如圖8所示。

圖8 電機起動時的三相驅動信號

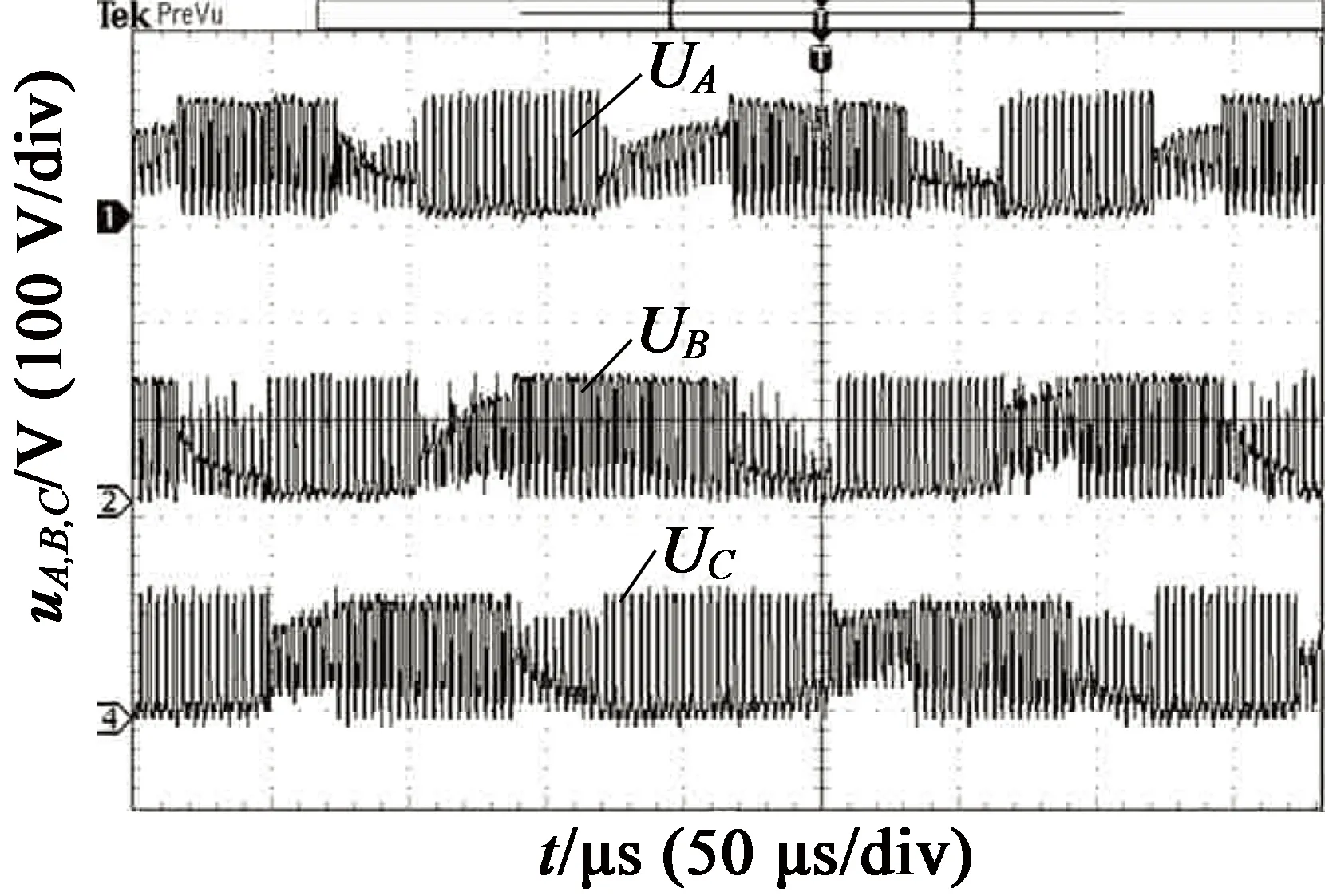

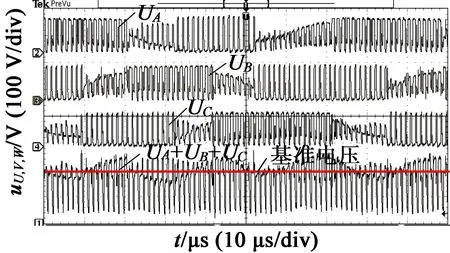

電機轉速到一定值后,反電動勢足夠大且較為穩(wěn)定,能夠被有效地檢測到過零點,電機切換到自同步控制狀態(tài)。圖9為電機達到額定轉速后三相相電壓的波形,圖10為電機穩(wěn)定運行后三相相電壓波形與三相合成電壓波形,驗證了三相電壓合成后再獲取反電動勢理論的正確性、可行性。

圖9 額定轉速時三相電壓波形

圖10 平穩(wěn)運行時三相電壓與合成電壓

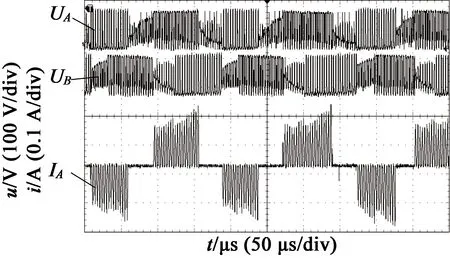

測得A相和B相相電壓與A相電流比較波形如圖11所示,可以看出,在高速運行的情況下電壓電流波形比較穩(wěn)定,沒有出現(xiàn)丟步,且有一定的抗干擾能力,經(jīng)觀察電機實際運行也非常穩(wěn)定,在高轉速情況下沒有出現(xiàn)抖動的情況。

圖11 相電壓與相電流波形

5 結 語

實驗表明,硬件過零點檢測電路設計,結合軟件多中斷嵌套算法,能夠對無刷直流電動機在高轉速時的過零點進行精確判斷,從而計算出精確的電機換相時間,本文在軟件和硬件上對過零點檢測的設計是可行有效的。另外從實驗結果看出,軟件中加入的抗干擾以及濾波算法,也很大程度地保證了電機的平穩(wěn)運行。