柴油機空冷器連接螺栓斷裂原因分析與結構優化

曹亮亮,余 浩

(江蘇核電有限公司,江蘇連云港 222042)

0 引言

核電應急柴油機用于正常電源和備用電源失效或發生安注動作時,為需應急電源供電的設備提供可靠的應急電源。某核電應急柴油機,18PA6B 型,額定功率5500 kW,額定轉速1000 r/min,采用空冷器對增壓空氣進行冷卻。空冷器主要由芯組、側壁、端蓋等構成。罩殼連接螺栓48 個,M12×65 型,10.9 級,抗拉強度1000 MPa;支架長邊螺栓36 個,M12×65型,10.9 級,抗拉強度1000 MPa;本體短邊螺栓10 個,M12×45 型,8.8 級,抗拉強度800 MPa。

1 故障現象

2017 年7 月,某核電廠對照核安全局發函《關于2015 年度下半年核電廠建造和調試質量事件與問題的通報》(國核安函【2016】34 號)進行自查,檢查發現該核電廠應急柴油機部分空冷器連接螺栓存在與函件中相同的斷裂問題,斷裂螺栓見圖1。對該斷裂螺栓進行材料分析、金相檢驗、硬度測試,并對斷裂螺栓進行宏觀分析和掃描電鏡斷口分析。結合使用工況,分析判斷螺栓斷裂的直接原因為在使用過程中遭受了過大的不均勻的脈動負荷作用而疲勞斷裂。

2 原因分析

2.1 安裝記錄核查

查閱安裝記錄,操作人員未按照規程要求在螺紋外表面均勻涂抹螺紋鎖固劑,一段時間后,部分螺栓先行發生松動,柴油機運行產生的動應力被放大,該部分螺栓可能先行產生疲勞損傷,當疲勞區域擴展至一定程度時,該部分螺栓將發生疲勞斷裂,柴油機運行產生的動應力被進一步放大,從而引發其他螺栓發生快速疲勞斷裂。

圖1 斷裂螺栓

2.2 防松設計分析

查閱備件手冊,罩殼連接螺栓和支架連接螺栓未設計防松措施,一段時間后,部分螺栓先行發生松動,柴油機運行產生的動應力被放大,該部分螺栓可能先行產生疲勞損傷,當疲勞區域擴展至一定程度時,該部分螺栓將發生疲勞斷裂,柴油機運行產生的動應力被進一步放大,從而引發其他螺栓發生快速的疲勞斷裂。

2.3 螺栓強度計算

2.3.1 計算模型

(1)整體模型。根據圖紙,利用Solid Works 建立簡化模型后導入ANSYS,采用beam 單元構建螺栓模型,采用pipe單元構建銅管模型,分片處理后劃分網格,有限元模型見圖2,空冷器與罩殼、支架之間選用摩擦接觸,摩擦因數設定為0.12,構件材料力學特性見表1,其中銅管折算質量包含管中水的質量。

圖2 空冷器有限元模型

表1 空冷器構件材料力學特性

(2)螺栓模型。查閱《機械設計》,有效直徑取10.36 mm,罩殼連接螺栓彈性模量取E1=2.1×105MPa,長邊支架連接螺栓彈性模量取E2=2.0×105MPa,短邊支架連接螺栓彈性模量取E2=2.0×105MPa。

2.3.2 模態分析

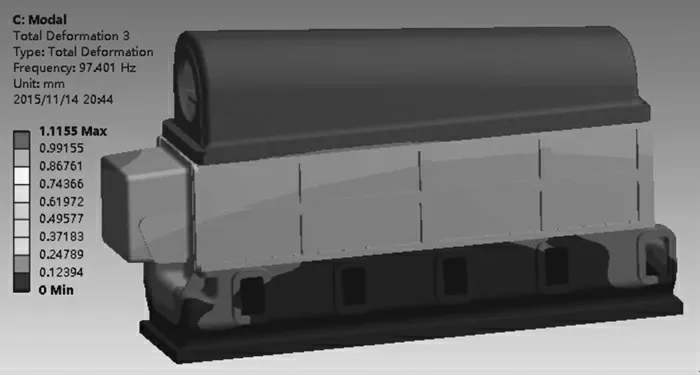

將銅管和水的質量折算至空冷器外殼,底面采用“fix”邊界條件,一階固有頻率67.176 Hz、二階固有頻率87.076 Hz、三階固有頻率97.401 Hz,一、二、三階振型分別見圖3、圖4、圖5。

圖3 一階振型

圖4 二階振型

圖5 三階振型

2.3.3 載荷說明

計算載荷包括熱負荷、重力載荷、預緊力、地震加速度載荷、氣體壓力和膨脹節反作用力。

(1)熱負荷。實測空冷器溫度分布,對空冷器側面進行片狀切割,溫度依照實測結果設定。

(2)重力載荷。重力載荷按重力加速度9.8 m/s2施加。

(3)預緊力。預緊力按照柴油機運行和維修手冊取值。

(4)地震加速度載荷。根據模態分析,空冷器一階共振頻率為67 Hz,查閱柴油機質心反應譜,在地震作用下,X,Y,Z 等3個方向的零周期加速度分別為0.32 g、0.42 g 和0.34 g,水平方向的組合加速度為0.528 g。柴油機運行過程中,實測空冷器處加速度值為2.8 g。

為進一步考慮地震的作用,計算時,在空冷器模型的水平方向施加5 g 的加速度,在空冷器模型的Z 方向施加4 g 的加速度。

(5)氣體壓力。空氣施加在空冷器內側表面的氣體壓力為230 kPa。

(6)膨脹節反作用力。當柴油機發生位移變形時,空冷器端蓋安裝的膨脹節將對空冷器施加反作用力。

查閱膨脹節設計計算書,軸向剛度Kx=172.12 N/mm,軸向位移量Dx=2mm,橫向剛度Ky=1582 N/mm,橫向位移量Dy=1mm,依據公式(1)公式(2)計算軸向反力最大值Fx和橫向反力最大值Fy。

根據膨脹節安裝位置和數量,依據公式(3)公式(4)計算膨脹節對空冷器正面施加的作用力F1和對空冷器側面施加的作用力F2。

2.3.4 靜力校核

靜力校核時,模型底面采用“fix”邊界條件。預緊力矩取T=70 N·m,查閱《機械設計》,依據公式(5)計算連接部分受到的預緊力F0。

式中:T 為螺栓預緊力;D 為螺紋直徑。設定螺栓連接處工作載荷力為Fn,查閱《機械設計》,螺栓相對剛度取λ=0.25,依據公式(6)公式(7)計算螺栓軸向載荷力Fn'和螺栓總軸向力Fz。

查閱《機械設計》,M12 型螺栓有效面積取Seq=84.25 mm2,依據公式(8)公式(9)計算螺栓所受拉應力ft和切應力fv。

式中:f 為空冷器與罩殼、支架之間的摩擦系數,取0.12。查閱《核電廠抗震設計規范》,依據公式(10)進行螺栓靜態校核。

式中:Ft為許用拉應力,Ft=0.58 Su;Fv為許用剪應力,Fv=0.24 Su;Su 為螺栓的抗拉強度。

根據ANSYS 計算結果,提取螺栓所受拉力和剪切力,依據公式(5)公式(10)對螺栓進行靜態校核,結果表明螺栓均滿足《核電廠抗震設計規范》中靜態校核準則。

2.3.5 疲勞安全性校核

查閱《核電廠抗震設計規范》,依據公式(11)進行螺栓疲勞強度校核。

式中:n 為計算安全系數;[n]為許用安全系數,取[n]=1.21;σ-1為材料對稱循環疲勞極限,依據公式(12)計算;Ψσ應力折算系數,取Ψσ=0.25;Kσ為疲勞極限綜合影響系數,依據公式(13)計算;σα為循環拉應力的應力幅;σmin為最小應力。

式中:σs為抗拉強度極限值;σb為屈服強度極限值。

式中,Kσ為有效應力集中系數,取Kσ=5.2;εσ為尺寸系數,取εσ=1;βσ為表面質量系數,取βσ=0.9;βq為強化系數,取βq=2。

依據式(11)和式(13)對螺栓進行疲勞安全性校核,結果表明數個支架連接螺栓計算安全系數小于許用安全系數,即不滿足《核電廠抗震設計規范》中疲勞安全性校核準則。

2.3.6 問題原因

校核結果表明,依據《核電廠抗震設計規范》,螺栓靜應力滿足使用要求,其在工作中存在較大的熱應力,但數個螺栓計算疲勞安全系數小于安全值,故螺栓斷裂原因為高靜應力下的疲勞斷裂。

3 改進措施

3.1 安裝工藝優化方案

針對安裝過程中操作人員未按規程要求在螺紋外表面均勻涂抹螺紋鎖固劑問題,對安裝工藝進行優化,將規程相關要求納入安裝工藝要求,同時對涂抹螺紋鎖固劑的使用量、要求等重要工序做出提示并選取質量見證點進行監控。

3.2 防松設計新增方案

針對罩殼連接螺栓和支架連接螺栓未設計防松措施問題,新增防松設計,即在螺栓頭部下方加裝洛帝牢防松墊圈,該墊圈采用楔入的機械結構進行鎖緊,由一對咬合角度大于螺紋升角的墊圈相互咬合構成,能有效阻止螺栓松動。

3.3 螺栓改進方案

針對數個罩殼連接螺栓和支架連接螺栓計算疲勞安全系數小于安全值的問題,對螺栓進行換型優化,即改用M14 型42CrMoA 超高強度鋼螺栓,其最小抗拉強度為980 MPa,屈服強度為882 MPa。

3.3.1 靜力校核

根據改進方案,對螺栓模型進行修改,有效直徑取12.12 mm,保持其他載荷不變,利用ANSYS 對換型后螺栓受力進行計算,螺栓預緊力矩取T=120 N·m,螺栓有效面積取Seq=115.37 mm2,對換型后的螺栓進行靜力校核,結果表明改進方案滿足《核電廠抗震設計規范》中靜態校核準則。

3.3.2 疲勞安全性校核

根據改進方案,查閱《機械設計》,有效應力集中系數取Kσ=5.3,屈服強度極限值取σb=980 MPa,抗拉強度極限值取σs=882 MPa,對換型后的螺栓進行疲勞安全性校核,結果表明改進方案滿足《核電廠抗震設計規范》中疲勞安全性校核準則。

4 結果驗證

截至2019 年11 月,該柴油機已啟動60 余次、累積運行近50 h,復查未發現罩殼連接螺栓或支架連接螺栓斷裂問題。

5 結語

通過經驗反饋自查,提前發現了核電廠應急柴油機空冷器連接螺栓斷裂問題,通過優化安裝工藝、新增防松設計和換型螺栓等處理措施,從根本上解決了該型核電應急柴油機空冷器連接螺栓斷裂問題,實踐證明了優化安裝工藝、新增防松設計和換型螺栓等處理措施的可行性,可以為核電站的安全穩定運行提供強有力的保障。