基于PLC的煤礦用移動式膜分離制氮裝置

(華北科技學院電子信息工程學院,北京 101601)

煤礦行業是我國社會經濟的重要支撐,為保證井下的安全生產,完善的防火滅火機制尤為重要。氮氣可以降低氧含量從而達到滅火的目的,并可以有效抑制瓦斯爆炸[1]。在井下制氮設備中,移動式膜分離制氮裝置憑借其便于移動、操作靈活、使用安全、制氮速度快等優點,擁有最佳的功能價格比,得到了最為廣泛的應用。該裝置利用中空纖維膜技術制取氮氣,通過溶解、擴散、脫附3 個步驟,將空氣中具有不同滲透速率的“快氣”和“慢氣”分離,從而得到富集的氮氣[2-3]。但是目前膜制氮裝置仍然存在自動化程度低、膜組入口溫度超溫、操作不便和不能及時發現制氮機故障等問題,從而為安全生產埋下隱患[4-6]。筆者針對以上問題,提出了解決方案,提高了自動化程度,保障了礦井的安全生產,更適合于現代化礦井的要求。

1 移動式膜分離制氮機系統結構

1.1 制氮機的工藝流程

制氮裝置簡易工藝流程分為6 個步驟。1)壓縮。空壓機將空氣壓縮至0.4 MPa~1.2 MPa,達到所需壓力。2)除水。后部冷卻器通過冷凝的方式使空氣中的水汽凝結成水。3)過濾。三級精密過濾器組對壓縮空氣中的水、油、塵等雜質進行多級過濾處理。4)加熱。電加熱器對壓縮空氣進行加熱處理,控制溫度在40 ℃~50 ℃范圍內。5)除油。活性炭除油器在膜分離前端對殘余的壓縮機油進行吸附處理。6)氮氧分離。膜分離段根據空氣中不同氣體的滲透速率不同將氮氣從空氣中提取出來,并經過管路輸送到注氮地點。

1.2 制氮機的工作原理

膜分離技術。潔凈的空氣原料進入膜組件后,流入數以萬計的中空纖維膜管(空心薄壁塑料管)小孔中,如圖1 所示。

圖1 膜組件示意圖

膜管內外兩側的壓力差作為推動力,將氧氣、水蒸氣等滲透速率相對較快的氣體分子通過吸附、溶解、擴散、脫溶逸出到膜管外被排出。氮氣、一氧化碳等滲透速率相對較慢的氣體分子被截留在膜管中,富集到膜管內部另一端,獲得高純度氮氣。

2 系統硬件電路設計

2.1 傳感器選型

根據制氮工藝流程和用戶需求,得到所需監控的環境參數,包括溫度、壓力和流量等物理量。傳感器采集這些數據并轉換為4 mA~20 mA 的模擬量信號,送入PLC 內部通過標準化和縮放指令轉換為數字量,存放到內存里。選用傳感器均為4 mA~20 mA 輸出信號的礦用本質安全型模擬量傳感器。

2.2 PLC選型

為滿足制氮裝置環境參數的監測要求和從節約成本的角度出發,CPU 選擇1212C DC/DC/RLY 型PLC。該型號的PLC結構緊湊、性能良好,可以保證制氮裝置穩定可靠的運行。

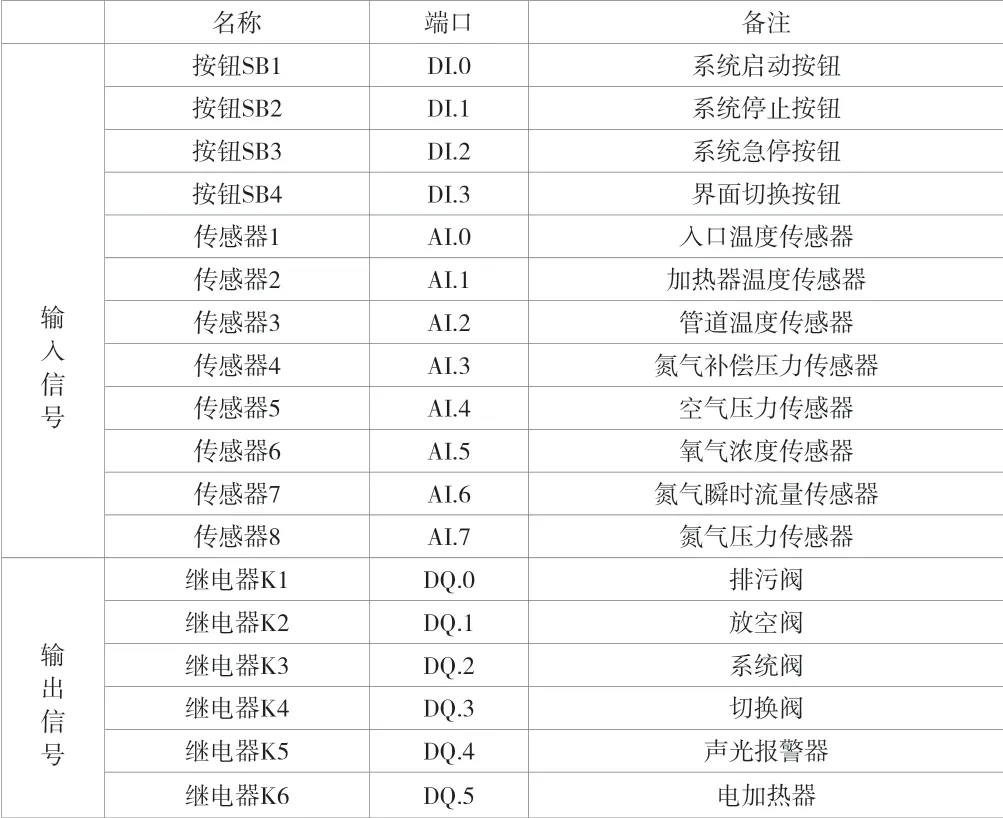

2.3 I/O口分配

將PLC 所需的輸入、輸出信號和端口進行合理分配,部分I/O 分配見表1。

表1 部分I/O 分配表

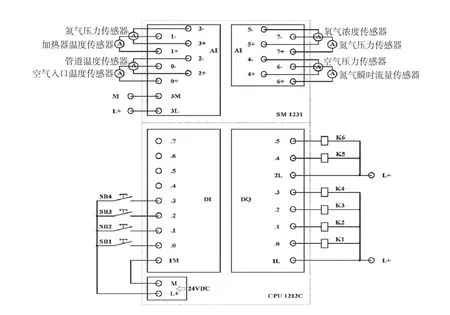

2.4 PLC接線

根據I/O 分配表,對PLC 和相關設備進行接線。考慮到防爆性能,在傳感器和PLC 之間設置安全柵,可以限制輸入能量(電能)的范圍。PLC 部分簡化接線圖如圖2 所示。

圖2 PLC 部分簡化接線圖

3 系統軟件設計

制氮機監控系統軟件組成如圖3所示,整個系統包括6個功能。

3.1 模擬量采集功能

模擬量采集是將傳感器輸出的4 mA~20 mA 電流信號作為PLC 的模擬量輸入,在PLC 內部將模擬量轉換為數字量,對應于傳感器的量程,例如-50 ℃~150 ℃。

3.2 開關量采集功能

4 個控制箱箱體按鈕作為開關量輸入信號,在不打開控制箱門的條件下實現啟動、停止、急停、界面切換的功能。

圖3 制氮機監控系統軟件組成

3.3 自動控制功能

系統開機后啟動空壓機,如果傳感器自檢無異常,則打開排污閥開始自動定時排污。如果電加熱器溫度、管道溫度或空氣壓力超過設定值,則打開放空閥。如果空氣壓力在設定范圍內,則打開系統閥。如果氧氣濃度小于設定值,則打開切換閥。其中,設定值和傳感器量程可根據現場實際需要進行手動設定。該程序邏輯控制功能更加完善,防止了出故障后加熱器自動工作[7],提高了進入膜前的空氣質量和膜的分離效率,延長了整套系統的使用壽命。

3.4 通信協議功能

PLC 通過RS-485 通信模塊和空壓機進行Modbus-RTU通信,監控空壓機啟停、溫度、壓力等運行狀態。PLC 通過網口和觸摸屏、上位機進行以太網通信。

3.5 故障報警功能

當PLC 檢測到故障信息時,如環境參數超過設定值、急停按鈕按下、傳感器故障等[8],PLC 立刻進入診斷處理程序做出相應的輸出動作,并在人機交互界面的彈窗中顯示故障信息和解決方法。可以使沒有經驗的工作人員也能夠及時地發現故障并快速采取措施,提高了整個系統的安全系數。

3.6 實時顯示功能

基于EasyBuilder Pro 軟件對觸摸屏進行界面設計,分為主界面、開機說明界面、用戶登錄界面、量程設置參數界面和控制參數設置界面。用于顯示傳感器測量數據、系統實時運行狀態和故障報警信息等,可手動更改控制參數和傳感器量程范圍等。

上位機通過組態軟件WinCC 存儲和顯示經過分析處理后的數據,把采集到的環境參數數據上傳到監控屏,并發送命令來控制電磁閥、磁力啟動器等設備。實現對整個制氮過程的實時顯示和操作。

同時人機交互界面采用風格統一的操作界面,用戶界面友好、使用方便、操作簡單、自動化程度高。

4 系統測試

制氮機在煤安認證過程中需要進行測試,部分測試裝置如圖4 所示。該部分是空氣預處理段,與空壓機組和膜分離段3 個部分分別裝在平板車上,由高壓膠管串聯連接起來。符合《安全標志現場評審規范》及相關規范的標準,完成了出廠檢驗。

圖4 部分測試裝置

5 結語

根據控制設備自動化程度相對較低、安裝調試與監控存在操作不便,不能及時發現制氮機故障這一現狀,該文設計了一種以西門子PLC 1212C 為控制器核心的移動式膜分離制氮裝置的解決方案。同時通過觸摸屏和上位機可以快速、直觀地監控制氮機的運行狀態及各項參數。測試結果顯示,該制氮裝置可以將所需的溫度、壓力、流量等環境參數和相關信號進行可靠的傳輸、監測和控制。實現實時連續的監測系統環境參數和安全保護功能,有效的減少了制氮機現場操作及維護工作人員,降低了成本,提高了制氮的效率及可靠性。