Cu-Al尖晶石的合成及非等溫生成動力學分析

劉雅杰, 慶紹軍, 侯曉寧,*, 張 磊, 高志賢,*, 相宏偉

(1.晉中學院 化學化工學院, 山西 晉中 030600;2.中國科學院 山西煤炭化學研究所, 山西 太原 030001;3.遼寧石油化工大學, 遼寧 撫順 113001)

尖晶石金屬氧化物作為催化材料在熱催化[1-5]、電催化[6,7]和光催化[8-10]等化學轉化中都有重要應用。其中,銅基尖晶石在很多催化反應中表現出高活性和高穩定性,如甲醇重整制氫氣[4,11,12]、甲醇裂解制合成氣[13]、CO變換反應[14]、二甲醚重整制氫[15]以及NO選擇性脫除反應[16]等,其優異的催化性能主要來源于特殊的分子結構。尖晶石具有面心立方結構,單胞中由O2-離子堆砌形成64個四面體空隙和32個八面體空隙,金屬Cu2+離子和另一種三價金屬陽離子(如Al3+、Fe3+等)相互隔開分布,在一定溫度的還原性氣氛中,銅基尖晶石能釋放出活性Cu,其表現出較高的分散度和優異的抗燒結性能。

Cu-Al尖晶石的合成主要包括兩個階段,一是前驅體的制備;二是前驅體的焙燒。前驅體的制備方法可分為液相法(包括共沉淀法、有機物絡合法、浸漬法和溶膠凝膠法)和固相球磨法等,其中,液相法制得的前驅體均勻度較高,而固相球磨法具有操作簡單、過程無污染的優勢。由于低溫下Cu-Al尖晶石很難生成,制得的前驅體通常需要在較高的溫度下焙燒才能生成尖晶石晶相。

在1988年,Matsukata等[17]通過共沉淀法制備了CuO/Al2O3前驅體,并在300、500和700 ℃焙燒后進行了表征,發現在500和700 ℃焙燒得到的樣品表現出較高的甲醇重整制氫催化活性,其原因是高溫下生成了CuAl2O4尖晶石。Kim等[18]通過等體積浸漬法制備了Cu-Al氧化物前驅體,在600-800 ℃焙燒后得到了CuAl2O4尖晶石,其在NO還原反應中比CuO表現出更高的催化活性。李光俊等[19]采取檸檬酸絡合法制備了催化劑前驅體,在900 ℃焙燒后得到了CuAl2O4、CuCr2O4和CuFe2O4三種銅基尖晶石。Xi等[12]通過固相球磨法獲得催化劑前驅體,并在900 ℃合成了Cu-Al尖晶石,作為緩釋催化劑在甲醇重整制氫反應中的催化性能明顯優于非尖晶石CuO/Al2O3催化劑。

作者前期采用固相球磨法制備了鋁過量的Cu-Al前驅體(Cu/Al物質的量比為1∶3),在800-1200 ℃焙燒合成了一系列Cu-Al尖晶石催化劑。表征和評價結果表明,合成溫度對Cu-Al尖晶石催化劑的晶相組成、還原性能、表面性質等有顯著影響,并共同決定了緩釋催化性能[20]。低溫時催化劑中生成了Al過量的Cu-Al尖晶石固溶體,1200 ℃生成了計量尖晶石CuAl2O4[20,21]。其中,950 ℃合成的尖晶石催化劑在甲醇重整制氫反應中表現出最高的催化活性及穩定性[20]。以上研究結果說明,Cu-Al前驅體需要在較高溫度下焙燒才能形成尖晶石,據此推測,合成參數對尖晶石的性質和催化性能影響較大。為進一步探索尖晶石緩釋催化特征,對原料配比和其他合成參數仍需進一步詳細研究,以期獲得Cu-Al尖晶石的生成過程規律及生成動力學數據。

本工作將采用固相球磨法合成Cu-Al尖晶石前驅體,結合催化劑相關表征,系統研究合成溫度、合成時間及Cu/Al物質的量比對Cu-Al尖晶石生成過程、晶相組成、晶體性質和還原性能的影響規律,總結Cu-Al尖晶石隨合成條件的晶相生成和轉變規律。模擬分析Cu-Al尖晶石的非等溫生成動力學,得出Cu-Al尖晶石生成過程的表觀活化能和指前因子等動力學數據,為理解Cu-Al尖晶石的生成過程、指導合成催化性能更優的Cu-Al尖晶石緩釋催化劑提供基礎數據。

1 實驗部分

1.1 催化劑的制備

以氫氧化銅和擬薄水鋁石為原料,通過固相球磨法合成Cu-Al尖晶石催化劑前驅體,合成步驟如下:首先按照一定的Cu/Al物質的量比x稱取原料,物理混合均勻后進行球磨處理,6 h后即得催化劑前驅體,記為CAx(x=1、2、3或9);接著對制得的前驅體在空氣氣氛中進行焙燒,溫度程序為:以3 ℃/min的升溫速率從室溫升至目標溫度t(℃)后直接自然降溫,即得尖晶石催化劑樣品,記為CAx-t,焙燒終溫為400-1200 ℃;為了研究合成時間的影響,部分樣品升至目標溫度后保留一定時間t′(h),記為CAx-t(t′)。

1.2 催化劑的表征

熱重分析(TG-DTG):利用北京恒久科學儀器公司生產的HTG-2型熱重分析儀表征尖晶石前驅體受熱分解過程中的失重,操作步驟為:稱取樣品約25 mg,在5% O2/Air氣氛中升至50 ℃并保留60 min,以脫掉部分物理吸附水,隨后按照10 ℃/min的升溫速率升至1000 ℃。

X射線衍射分析(XRD):利用日本Rigaku公司生產的MiniFlexIIX衍射儀表征合成樣品的晶相組成和性質,操作基于CuKα射線(λ=0.15406 nm),電壓和電流分別為40 kV和15 mA,10°-80°掃描,掃描速率為2(°)/min。

程序升溫還原(H2-TPR):利用浙江泛泰生產的FINESORB-3010C型化學吸附儀表征催化劑的還原性能。具體操作步驟如下:稱取30.0 mg樣品,首先在Ar氣氛下升溫至100 ℃預處理,隨后在10% H2/Ar氣氛中,以10 ℃/min升溫至900 ℃,通過還原峰峰溫和面積評估催化劑樣品的還原性能。

1.3 生成動力學分析

固相反應的速率方程通常可表示為

dx/dt=k(T)f(x)

(1)

式中,x代表轉化率,即樣品中生成的Cu-Al尖晶石含量,t為反應時間,k(T)是溫度相關的反應速率常數,f(x)是關于轉化率x的函數,即尖晶石生成動力學模型的微分形式。選取前驅體CA2在不同溫度下生成的尖晶石含量數據,研究Cu-Al尖晶石的生成動力學,需要將方程(1)轉化為轉化率對合成溫度的非等溫速率方程,如下:

dx/dT=(dx/dt)(dt/dT)

(2)

式中,dT/dt表示升溫速率(r, 3 K/min)。k(T)通常用阿侖尼烏斯方程來表述,即:

k(T)=Aexp(-Ea/RT)

(3)

式中,E是活化能,A是指前因子,R是理想氣體常數(8.314 J/(mol·K))。將式(2)和(3)帶入式(1)中,利用柯西中值定理積分,可得[22,23]:

ln(g(x)/T2)= ln(AR/qE)-E/RT

(4)

式中,g(x)是f(x)的積分形式。將(4)式的左側ln[g(x)/T2]對1/T作圖則會得到斜率為-E/R、截距為ln(AR/qE)的直線,從而可得到活化能和指前因子。因此,基于不同溫度下生成的尖晶石含量數據即可得出適合于Cu-Al尖晶石生成過程的非等溫動力學模型。

2 結果與討論

2.1 合成溫度對Cu-Al尖晶石生成的影響

為了考察合成溫度對Cu-Al尖晶石生成的影響,選取計量比(Cu/Al=1∶2)前驅體CA2,首先通過TG-DTG表征前驅體的熱失重規律,為后續焙燒溫度的選擇提供參考。然后,將CA2分別在400-1200 ℃焙燒,所得樣品通過XRD、H2-TPR表征其晶相組成和還原性能等。

2.1.1 TG-DTG表征

圖1(a)為Cu-Al催化劑前驅體CA2的TG-DTG曲線。

根據失重曲線可將前驅體CA2的受熱失重分為三個階段:I(50-150 ℃)、II(150-200 ℃)和III(200-800 ℃),其中,階段I中的失重主要是樣品中吸附水的脫附和Cu(OH)2部分分解,Cu(OH)2約在120 ℃開始分解,如圖1(b)所示;當溫度升高至150 ℃,Cu(OH)2開始加速分解,表現出快速地失重,到200 ℃時Cu(OH)2基本分解完全,失重線出現拐點;隨著溫度進一步升高,擬薄水鋁石中的結合水持續被脫掉,在很寬的溫度范圍內表現出失重,直至700 ℃后樣品質量基本恒定,結合擬薄水鋁石的TG-DTG曲線(圖1(c))和XRD表征結果(見2.1.2)可知,此時擬薄水鋁石已完全轉化為γ-Al2O3。

2.1.2 XRD表征

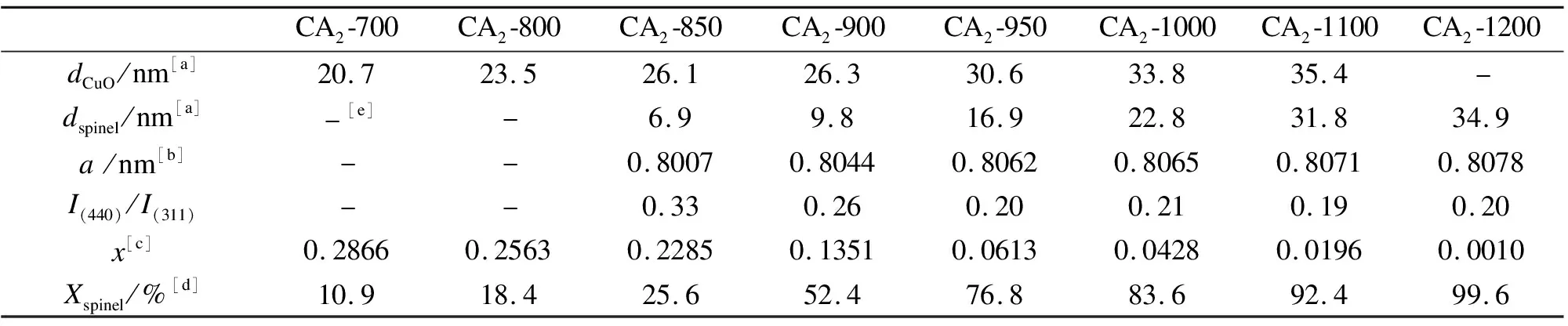

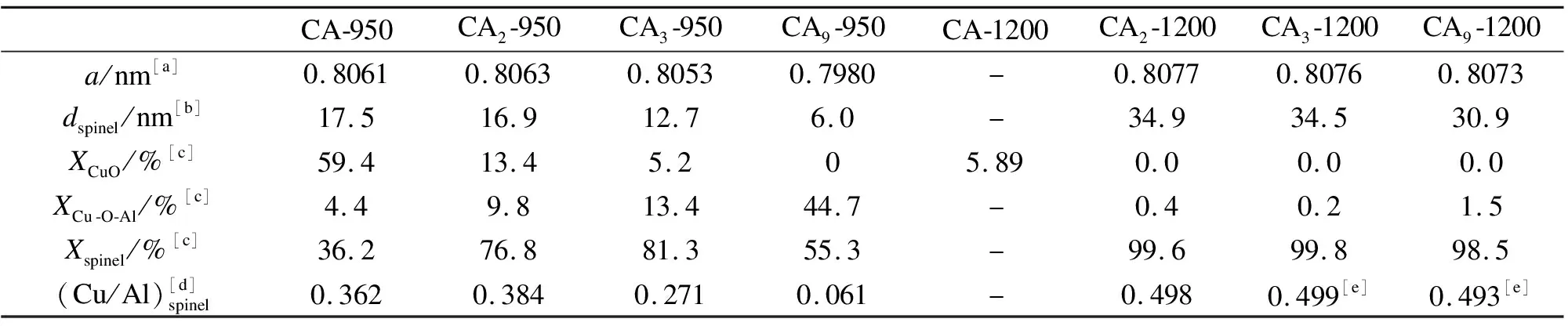

表1為CA2-tCu-Al尖晶石催化劑的物化性質。圖2為催化劑前驅體CA2及其焙燒樣品CA2-t的XRD譜圖。由圖2可知,前驅體CA2中檢測到擬薄水鋁石和Cu(OH)2的特征衍射峰,CA2-400中檢測到CuO晶相,說明此時氫氧化銅已經熱分解為氧化銅,這與前驅體在400 ℃失重率高的現象一致(圖1(a))。隨著焙燒溫度的升高,CuO衍射峰逐漸增強,700 ℃達到最高后CuO的衍射峰強度不再增加,說明此時CuO開始反應生成了Cu-Al尖晶石;800 ℃時CuO峰強度減弱,溫度繼續升高后CuO衍射峰快速減弱并在1200 ℃消失,表明此時CuO已基本轉化為尖晶石Cu2+。由表1可知,升溫過程中,CuO晶粒從400 ℃的11.8 nm增至1100 ℃的35.4 nm,生成尖晶石與CuO晶粒燒結長大同時發生。

表1 CA2-t Cu-Al尖晶石催化劑的物化性質

[a]: the crystallite sizes of CuO and Cu-Al spinel;[b]: the cell parameters of Cu-Al spinel;[c]:xvalue in Cu1-3xVxAl2+2xO4(V: vacancy);[d]: the molar ratio of spinel Cu to total Cu;[e]: the data cannot be obtained by XRD characterization results

圖2 前驅體CA2及其焙燒樣品CA2-t的XRD譜圖

由圖2可知,Cu-Al尖晶石表現出六個主要的X射線衍射峰,位于31°、37°、45°、56°、59°和65°附近,分別對應Cu-Al尖晶石的(220)、(311)、(400)、(422)、(511)和(440)晶面,尖晶石具有面心立方結構,屬于Fd3m晶體群。為了觀察Cu-Al尖晶石的初始生成溫度,選取(400)晶面放大作圖,結果見圖3(a),同時以γ-Al2O3作為對比樣。γ-Al2O3也具有面心立方結構,可看作是含有空位缺陷的尖晶石,其主要的四個特征衍射峰分布在32.0°(220)、37.7°(311)、45.8°(400)和66.8°(440)處,分別與Cu-Al尖晶石相同晶面的位置鄰近。從圖3(b)可以看出,400 ℃檢測到尖晶石(400)晶面衍射峰,但峰強度較弱,600 ℃檢測到的尖晶石衍射峰位置和強度變化不明顯,而700 ℃時衍射峰明顯移向了小角度方向,而且尖晶石衍射峰強度明顯增強,結合文獻結果可知[24,25],400 ℃時配位嚴重缺陷的Cu-Al表面尖晶石已開始生成,700 ℃時生成Cu-Al尖晶石明顯增多,該結論同時被H2-TPR表征結果所支持(見2.1.3)。

隨著合成溫度的繼續升高,尖晶石衍射峰持續移向小角度方向,說明越來越多的Cu進入到尖晶石結構,生成了一系列組成不斷變化的Cu-Al尖晶石固溶體Cu1-3xVxAl2+2xO4(V: vacancy),其中,x值等于1∶3和0時,分別代表γ-Al2O3和計量尖晶石CuAl2O4。對于不同溫度下所得樣品,x值可以通過H2-TPR不同物種的還原峰面積占比來計算。如表1所示,隨著溫度的升高,合成尖晶石樣品的x值減小,說明高溫導致固溶體中Cu/Al物質的量比不斷增大。另外,通過布拉格方程和謝樂公式計算出尖晶石的晶胞常數和晶粒粒徑,結果顯示從850到1200 ℃,尖晶石晶胞常數從0.8007 nm增至0.8078 nm,尖晶石平均晶粒粒徑由6.9 nm增至34.9 nm(表1)。

值得注意的是,當合成溫度升至1200 ℃時,樣品中只檢測到尖晶石衍射峰,其晶胞常數約為0.8078 nm,這與計量尖晶石CuAl2O4(ICSD #24491,a= 0.8075 nm)的晶胞常數很接近,說明此時得到的Cu-Al尖晶石屬于計量尖晶石CuAl2O4[21],H2-TPR數據也支持該結果(見2.1.3)。此外,通過考察尖晶石不同晶面的衍射峰強度比,并與標準晶體庫CuAl2O4(ICSD #24491)的衍射峰數據相比較,發現本工作中合成的計量尖晶石的(400)、(511)和(440)晶面具有擇優取向。以(400)晶面為例,1200 ℃合成計量尖晶石的(440)晶面和(311)晶面的衍射峰強度比I(440)/I(311)約為0.20,而CuAl2O4(ICSD #24491)中I(440)/I(311)僅為0.073,而且CA2-t(t=850-1200 ℃)的(400)晶面都具有擇優取向,如表1所示。此前Furuhashi等[25]研究發現,不同晶面之間的X射線衍射峰強度比與尖晶石中的陽離子分布有關,由此可推出,CA2-t中的陽離子分布與CuAl2O4(ICSD #24491)不同,該推論由EXAFS和27Al MAS NMR表征結果所證實[21],造成這種現象的根本原因可能是合成原料和焙燒工藝的不同。

圖3 CA2-t的(400)晶面放大圖

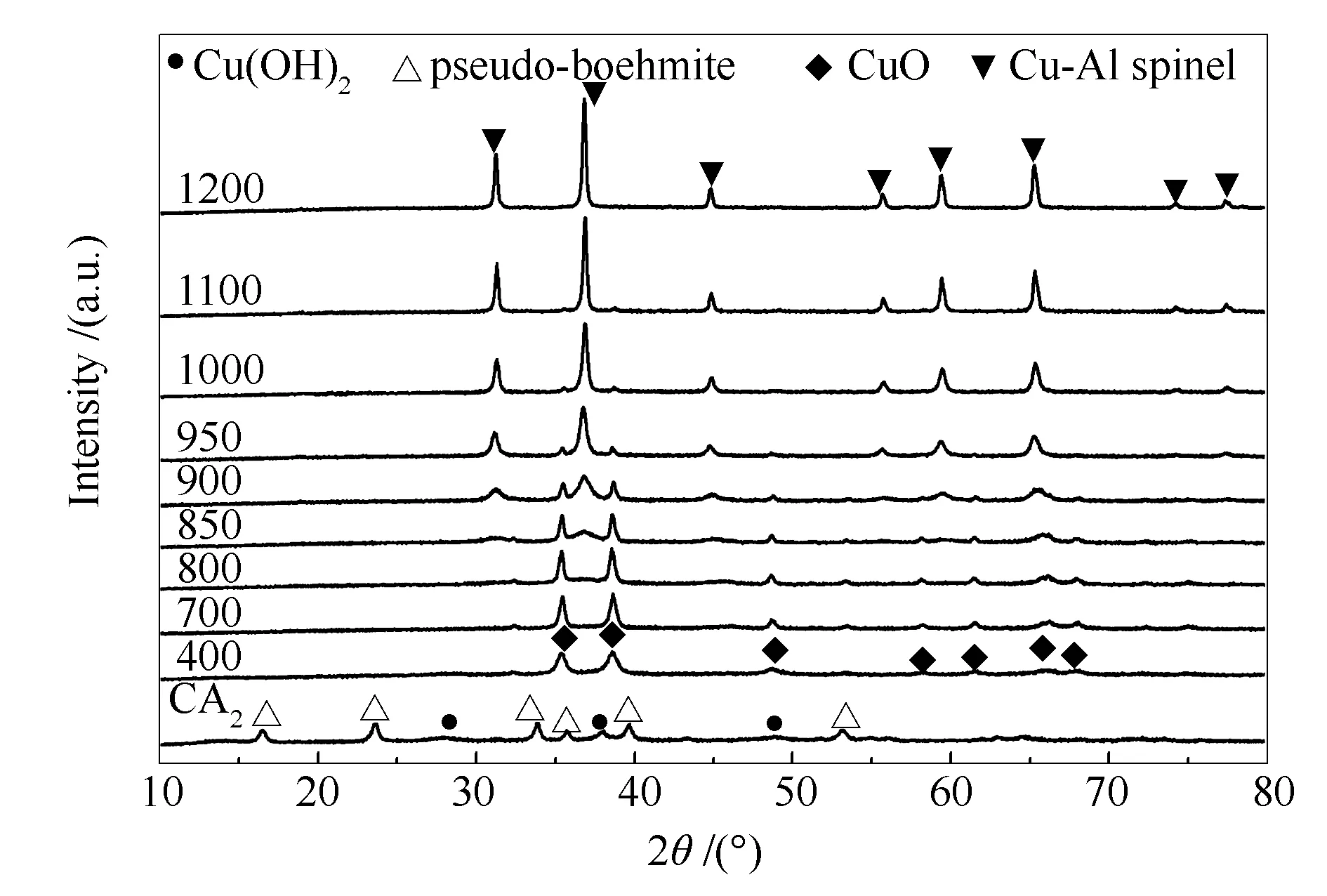

2.1.3 H2-TPR表征

圖4(a)為CA2-t的H2-TPR譜圖。由圖4(a)可以看出Cu-Al尖晶石催化劑表現出很寬泛的還原溫度,為100-900 ℃。還原溫度不同,所對應銅的存在狀態則不同。根據前期研究結果,100-280 ℃屬于非尖晶石Cu2+的還原,280-500 ℃屬于易還原尖晶石Cu2+的還原,500-900 ℃則是難還原尖晶石Cu2+的還原峰[20]。需要說明的是,非尖晶石Cu2+包括游離CuO和Cu-O-Al中間體,兩者的還原峰隨著樣品的合成溫度而發生變化[4,20]。由XRD結果可知,400 ℃時表面缺陷尖晶石已開始生成,說明Cu-O-Al中間體在更低的溫度下即可產生,因此,CA2-400表現出來的非尖晶石單還原峰中包括游離CuO和Cu-O-Al兩種銅物種。隨著合成溫度從400 ℃升高至700 ℃,非尖晶石還原峰的中心溫度移向高溫區;800 ℃時出現兩個明顯還原峰,其中,Cu-O-Al中間體的還原溫度較低,游離CuO晶粒的還原溫度較高;當合成溫度繼續升高,Cu-O-Al含量逐漸增加,CuO含量減小,950 ℃以上時兩者的含量都明顯降低,到1200 ℃時幾乎全部轉化為尖晶石Cu2+。

為了探究Cu-Al尖晶石的最低生成溫度,將400-850 ℃合成樣品的H2-TPR譜圖放大作圖,見圖4(b),由圖4(b)可以看出,表面缺陷尖晶石在400 ℃時已生成,隨著焙燒溫度升高,這部分高度缺陷的表面尖晶石含量銳減并消失,700 ℃時生成了較難還原的Cu-Al尖晶石,800 ℃時易還原尖晶石Cu2+已生成,這與XRD結果一致。通過對還原峰積分處理計算出樣品中尖晶石Cu2+的含量,結果見表1。尖晶石含量隨合成溫度升高而逐漸增大,生成了Al過量的Cu-Al尖晶石固溶體,至1200 ℃尖晶石Cu2+含量高達99.6%,說明此時生成了計量比的CuAl2O4尖晶石。合成Cu-Al尖晶石催化劑的還原性能隨合成溫度升高而發生改變,表現在以下兩點:一是易還原尖晶石Cu2+的還原峰移向高溫方向;二是易還原尖晶石Cu2+和難還原尖晶石Cu2+的含量都隨合成溫度而變化,其中,易還原尖晶石Cu2+含量持續增加,而難還原尖晶石Cu2+含量先增加后減小,CA2-950中的難還原尖晶石Cu2+含量最高,約為15.6%。

結合XRD和H2-TPR結果可以得出,合成溫度對Cu-Al尖晶石催化劑的晶相組成、尖晶石含量和還原性能有很大影響,說明合成溫度是影響尖晶石生成和性質的主要因素之一。相似的結論在Ni-Al[26,27]、Co-Fe[28]、Ni-Co[29]、Li-Al-Mn[30]等尖晶石體系中也有報道。

圖4 CA2-t的H2-TPR譜圖

2.2 Cu/Al物質的量比對Cu-Al尖晶石生成的影響

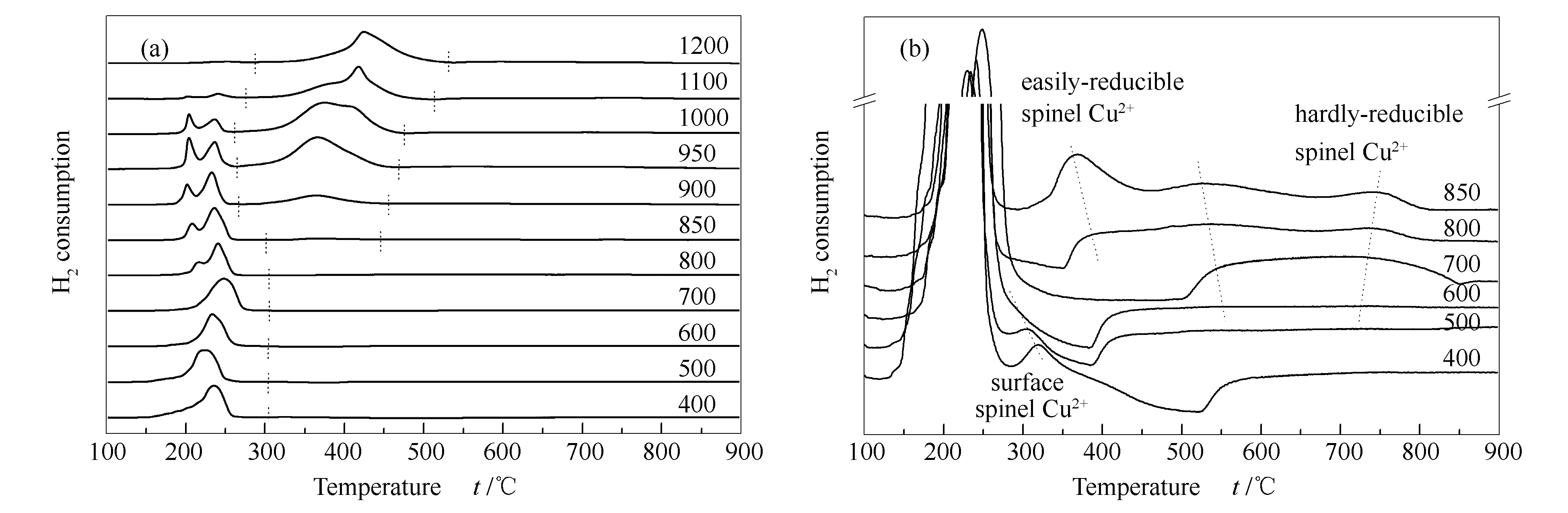

為了研究Cu/Al物質的量比對尖晶石生成的影響,選擇Cu/Al(物質的量比)=1∶1、1∶3和1∶9的催化劑前驅體,分別代表Cu過量(CA)和Al過量(CA3、CA9)兩類原料配比情況,在950和1200 ℃焙燒后將所得樣品進行表征,并與計量比樣品CA2-950和CA2-1200的表征結果進行對比分析。

圖5(a)、(b)為四種前驅體在950 ℃焙燒得到樣品的XRD和H2-TPR表征結果。由圖5可以看出,CA-950 和CA2-950中同時檢測到尖銳的CuO晶相衍射峰和尖晶石衍射峰,而CA3-950和CA9-950的XRD譜圖上只有Cu-Al尖晶石晶相衍射峰,即隨著前驅體中Cu/Al物質的量比降低,CuO衍射峰迅速減弱并消失,說明Al過量使更多的Cu進入尖晶石晶體結構,H2-TPR結果也支持該結論(圖5(b),表2)。從CA-950到CA3-950,CuO含量從59.4%降至5.2%,同時Cu-O-Al中間體含量和尖晶石含量增高,比如CA3-950中的尖晶石含量最高,約為81.3%,這說明Al過量有利于Cu2+進入尖晶石結構。然而,Al過量太多時尖晶石Cu2+含量降低,如CA9-950中的尖晶石含量只有55.3%,其余Cu2+以Cu-O-Al中間體的形式存在。通過布拉格方程計算出合成樣品中尖晶石晶相的晶胞常數,結果顯示CA2-950中的尖晶石晶胞常數最大,約為0.8063 nm,CA9-950中的尖晶石晶胞常數只有0.7980 nm,這與尖晶石固溶體中的Cu/Al物質的量比數據一致,如表2所示。此外,前驅體中Al過量使得合成尖晶石的晶粒粒徑明顯降低,如CA-950中尖晶石的平均晶粒粒徑為17.5 nm,而CA9-950中只有6.0 nm。

如前所述950 ℃焙燒時,Al過量和Cu過量的前驅體都生成了尖晶石固溶體,然而,在1200 ℃焙燒時結果截然不同。CA-1200中生成了偏鋁酸銅CuAlO2(ICSD #32630),其還原溫度高達700-800 ℃[31];CA2-1200、CA3-1200和CA9-1200中生成了Cu-Al尖晶石,晶胞常數都接近于計量尖晶石CuAl2O4(ICSD #24491a=0.8075 nm),H2-TPR結果顯示三者中尖晶石Cu2+含量分別為99.6%、99.8%和98.5%(圖5(d)、表2),說明Cu/Al物質的量比小于計量比時(即Al過量),1200 ℃焙燒后都趨近于生成計量尖晶石CuAl2O4,其中,過量Al3+會以α-Al2O3的形式從尖晶石固溶體中析出[32],如圖5(c)所示。

擬薄水鋁石在1000 ℃焙燒后,生成了多種過渡Al2O3,含量較高的有θ-Al2O3和δ-Al2O3,繼續升高溫度至1200 ℃,過渡Al2O3會轉變為α-Al2O3,而Cu-Al尖晶石固溶體中過量的Al3+在1000-1200 ℃只轉變為α-Al2O3,這說明Cu2+的存在有利于固溶體中的過量Al3+生成α-Al2O3[32]。

以上結果說明,Cu/Al物質的量比對尖晶石催化劑的晶相組成、晶粒粒徑、晶胞常數和還原性能都存在顯著影響。

圖5 Cu/Al物質的量比不等的尖晶石XRD譜圖和H2-TPR譜圖

表2 CAx-t Cu-Al尖晶石催化劑的物化性質

[a]: the cell parameters of Cu-Al spinel;[b]: the crystallite sizes of CuO and Cu-Al spinel;[c]: the molar ratio of different Cu2+to total Cu;[d]: the Cu/Al molar ratio of Cu-Al spinel phase;[e]: the value was obtained by the assumption that all excessive Al3+ions were participated out from spinel solid solution in the form ofα-Al2O3, as illustrated in CA3-1200[11]

2.3 合成時間對Cu-Al尖晶石生成的影響

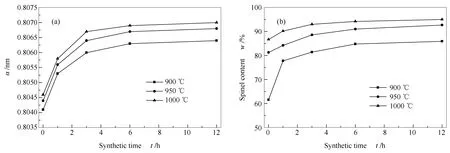

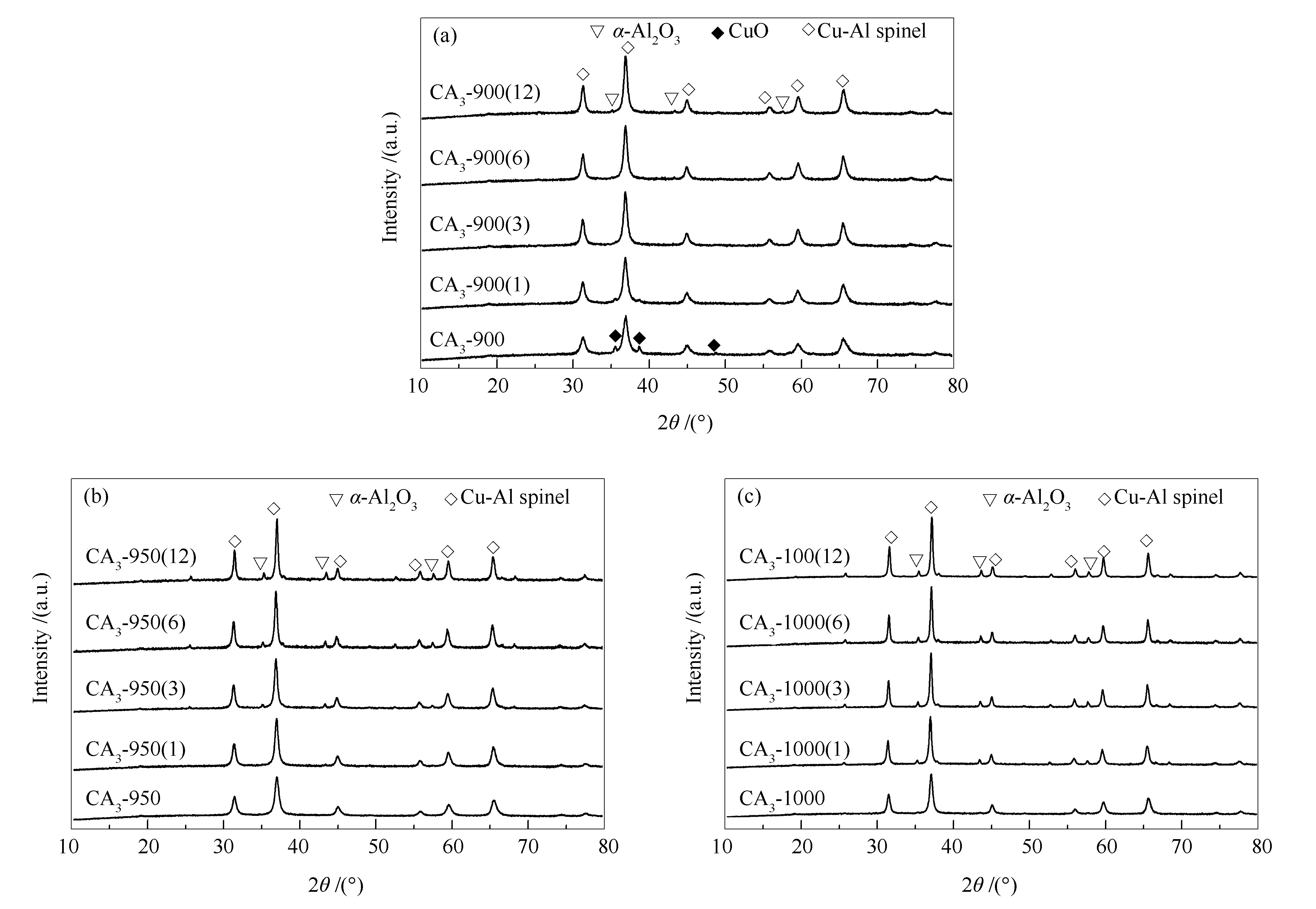

為了研究合成時間對尖晶石生成的影響,將前驅體CA3分別焙燒至900、950和1000 ℃,并保留1-12 h,表征結果見圖6。由圖6可知,隨著合成時間延長,尖晶石晶胞常數和尖晶石含量都逐漸增大,但增速隨時間明顯降低,說明延長合成時間只能在一定程度影響尖晶石的生成和性質,這是由于固相反應的速率控制步驟(決速步)通常是擴散步驟,而合成時間并不是決定擴散系數的最大因素,根據2.1的結果可知,合成溫度對擴散的影響最為顯著。此外,在900、950和1000 ℃下分別延長12、3和1 h,即有α-Al2O3生成,這說明在較低溫度下長時間焙燒也會促使Al3+從固溶體中析出,具體見圖7。

圖6 CA3-t(t′)的物化性質隨合成時間的變化

圖7 合成尖晶石CA3-t(t′)的XRD譜圖

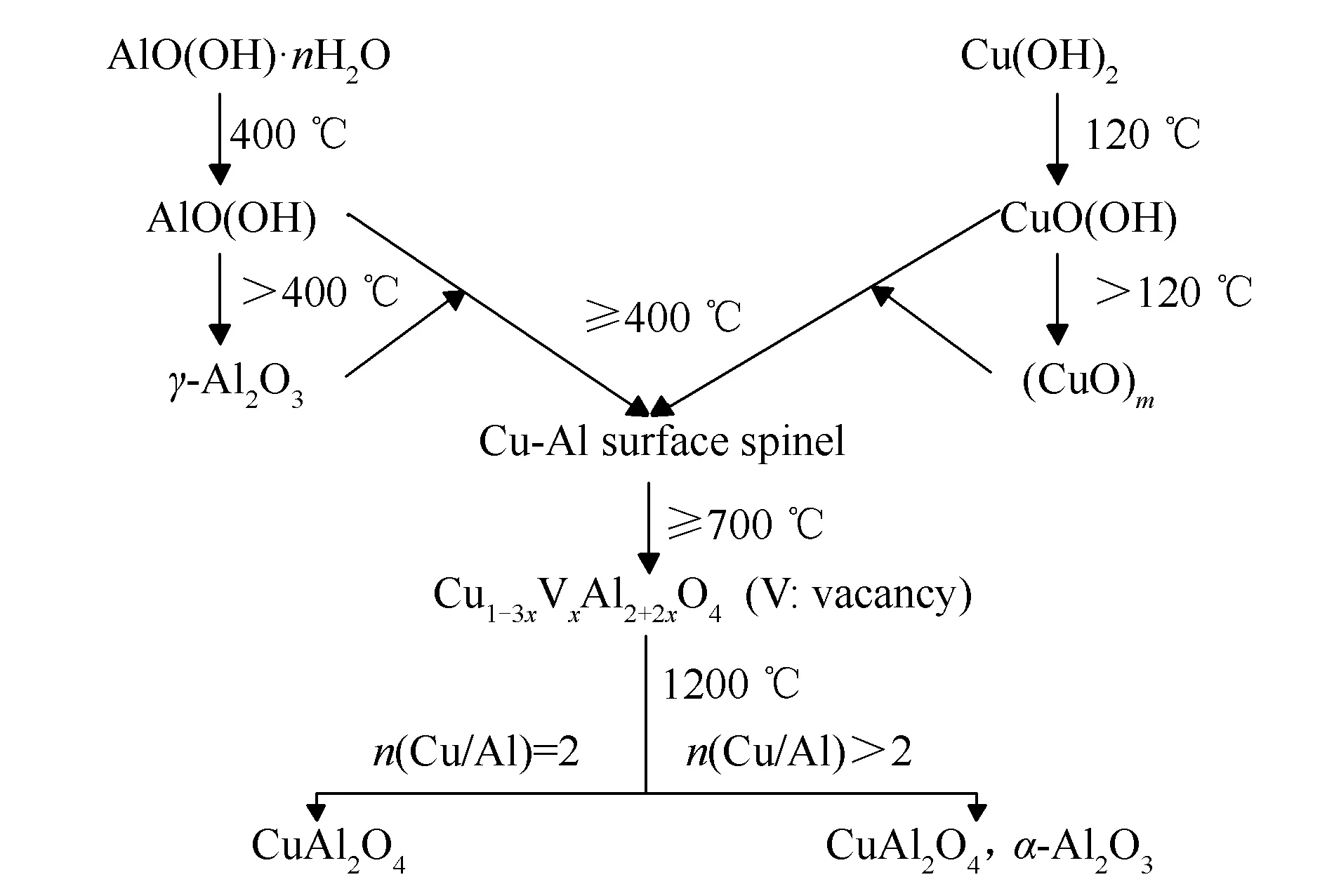

2.4 Cu-Al尖晶石生成過程

綜上分析可以推測,Cu-Al尖晶石的生成過程,示意圖見圖8。

圖8 Cu-Al尖晶石生成過程示意圖

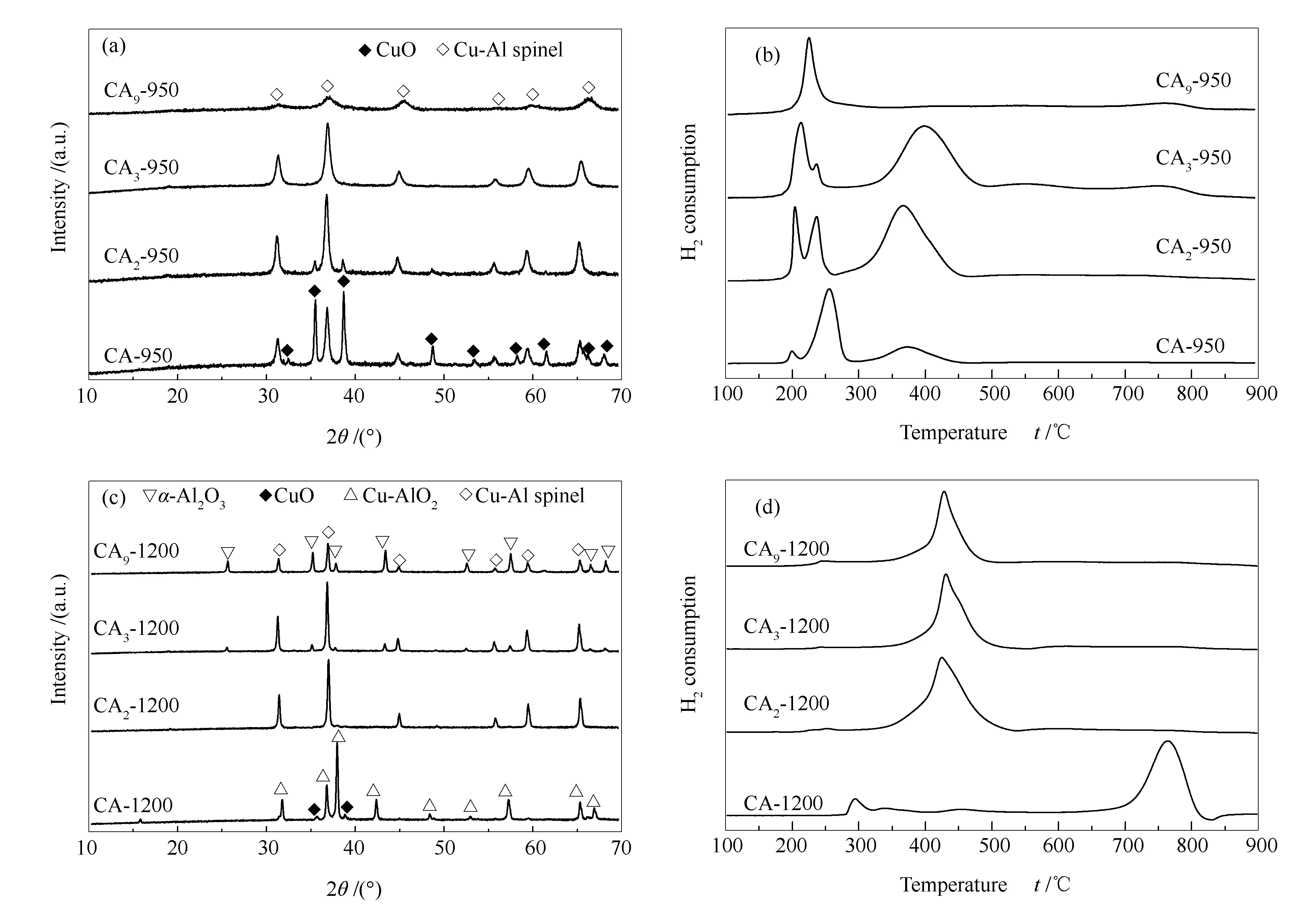

2.5 合成動力學分析

尖晶石生成過程屬于固固反應,根據決速步不同可將固相反應的常用機理模型分為四大類:即化學反應速率控制模型、擴散控制模型、形核生長控制模型、產物層幾何收縮控制模型,先前Khawam等[33]總結了以上模型的數學表達式和幾何形狀,通過比對模型曲線形狀能夠判斷出該反應的決速步,Cu-Al尖晶石的等溫生成曲線(圖6)呈現上升的拋物線形狀,可知該反應過程屬于擴散控制。

擴散控制模型因假設原型的不同而不同,相比于一維平面和二維圓柱體,生成的尖晶石顆粒更接近于球形[13],因此,應研究基于三維球形固體顆粒建模的Jander擴散控制模型g(x)=[1-(1-x)1/3]2和Ginstling-Brounshtein(G-B)擴散控制模型g(x)=1-2x/3-(1-x)2/3,兩者的不同在于Jander模型假定反應物通過產物層時接近一維擴散,而G-B模型假定反應物三維發射擴散,因此,Jander模型只適合轉化率較低、生成產物層較薄時的情況[33];當轉化率較高、產物層較厚時,G-B模型更符合[33]。

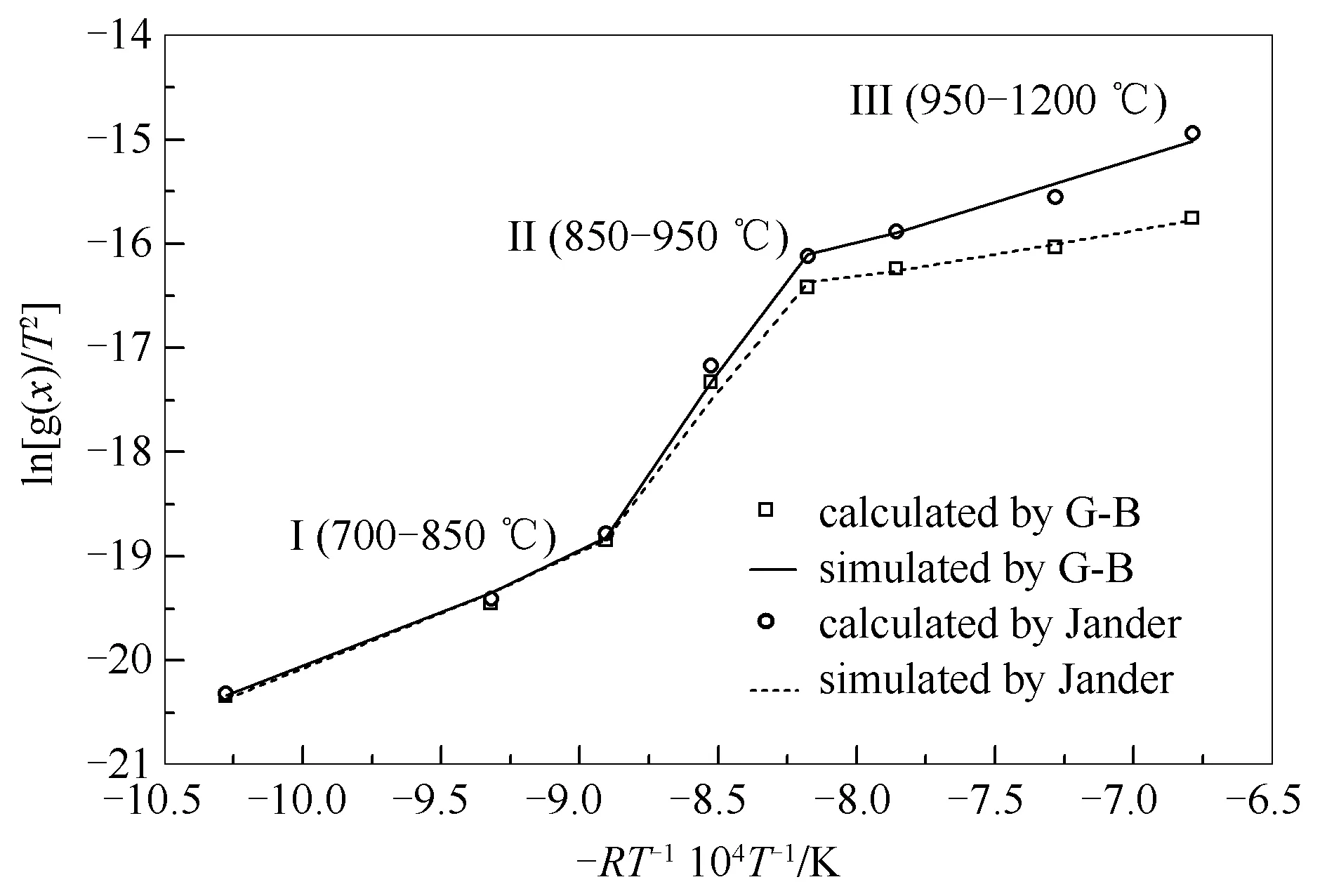

由圖9可知,Cu-Al尖晶石的非等溫生成動力學曲線表現出三個線性區域,即I(700-850 ℃)、II(850-950 ℃)和III(950-1200 ℃),通過模擬得出的線性相關度R2能夠判斷所選動力學模型是否適合,擬合結果見表3。由表3可知,700-850 ℃時兩個模型的線性相關系數相等,但相關度不高;850-950 ℃,Jander模型的線性相關系數更接近于1,說明Jander模型更符合這兩個區域的生成動力學;而950-1200 ℃時,G-B模型更符合。該結果說明合成溫度低于850 ℃時,可能生成的尖晶石產物不完整,部分Cu2+沿產物邊界擴散;850-950 ℃時,生成的產物層較薄,反應物通過產物層的擴散可看作是一維擴散;當溫度超過950 ℃后,產物層增加到一定厚度,反應物擴散更符合三維發射擴散。

圖9 Cu-Al尖晶石非等溫生成動力學模擬

表3 Cu-Al尖晶石的非等溫合成動力學擬合

在固固反應中,反應組分局限在作用力很大的固體分子中,因此,反應物的擴散速率決定了反應速率,而溫度對固體反應物的擴散有很大影響。通常認為,固相反應的開始溫度與反應物內部呈現明顯擴散狀態的溫度一致,即塔曼溫度[34]。CuO和Al2O3的塔曼溫度分別為410和820 ℃[34],當合成溫度升至410 ℃以上時,CuO呈明顯擴散狀態,但此時還不到Al2O3的塔曼溫度,因此,XRD在400 ℃檢測到Cu-Al表面缺陷尖晶石的生成,但到700 ℃時尖晶石含量僅有約10.9%。當合成溫度超過850 ℃后,尖晶石的生成速率明顯加快,主要原因是850 ℃以上時Al2O3也將處于明顯擴散狀態,傳質阻力的暫時解除致使Cu-Al尖晶石在850-950 ℃快速生成,當合成溫度達到950 ℃時,樣品中已含有76.8%的尖晶石Cu2+;超過950 ℃后,產物層厚度達到一定程度,擴散阻力進一步加大,需要再升高溫度才能使反應物順利擴散,并且隨著溫度升高,非尖晶石Cu2+含量越來越低,因此,950-1200 ℃尖晶石含量增速減小。

由于固相反應的表觀活化能反應的是化學反應和擴散的綜合結果,700-850 ℃的表觀活化能約為85.2 kJ/mol,屬于擴散-反應控制的動力學過程;850-950 ℃的表觀活化能較大(304.4 kJ/mol),屬于反應-擴散控制過程;而950-1200 ℃的表觀活化能僅為38.1 kJ/mol,屬于典型的擴散控制過程。

根據前期實驗結果,Cu-Al尖晶石的催化活性與催化劑表層及近表層生成的難還原尖晶石Cu2+物種緊密相關[10,16],產物層越薄,則大部分尖晶石Cu2+居于催化劑表面,在還原性氣氛中生成分散度較大的活性Cu,非等溫生成動力學分析說明Cu-Al尖晶石的合成應在低于950 ℃的溫度下進行,過高溫度會導致產物層變厚、難還原表面缺陷尖晶石含量降低,最終導致催化活性降低。

3 結 論

合成條件(溫度、時間和Cu/Al物質的量比)對Cu-Al尖晶石的生成、晶相組成和還原性能有顯著影響。400 ℃時Cu-Al表面缺陷尖晶石已生成,升高溫度后其含量銳減,700和800 ℃分別檢測到難還原尖晶石Cu2+和易還原尖晶石Cu2+,隨著溫度升高較多的Cu2+進入尖晶石結構,生成Cu/Al物質的量比不等的富Al尖晶石固溶體,至1200 ℃生成了計量比尖晶石CuAl2O4,尖晶石還原性能隨合成溫度發生顯著變化。延長合成時間也能促進尖晶石生成,但增速隨時間延長而減小。Al含量超過計量比時,Cu-Al尖晶石固溶體的還原性能隨Al增多表現出先降低后升高的規律,其中Cu/Al(molar ratio)為1∶3、950 ℃合成的尖晶石固溶體中難還原銅物種含量最高;Cu含量超過計量比時,1200 ℃會生成具有銅鐵礦結構的CuAlO2,兩者都比CuAl2O4難還原。

非等溫動力學分析說明,反應物擴散是Cu-Al尖晶石生成的決速步。隨著溫度升高,存在三個動力學區域,即700-850、850-950和950-1200 ℃,表觀活化能分別為85.2、304.4和38.1 kJ/mol,其中,850-950 ℃的活化能最大,尖晶石含量增速最快,屬于反應-擴散共同控制的動力學過程。當溫度低于950 ℃時生成的產物層較薄,反應物通過產物層的擴散可認為是一維擴散;超過950 ℃后產物層變厚,反應物接近于三維發射擴散。