淺談環保高效低溫燃硫爐在糖廠的應用

王 輝,何寧東,藍文仲

(1.云南德宏隴川糖廠,云南 德宏 678704;2.南寧蘇格爾科技有限公司,廣西 南寧 530000;3.柳州市易普科化工技術開發有限責任公司,廣西 柳州 545000)

0 引言

二氧化硫是亞硫酸法甘蔗糖廠的主要澄清劑,二氧化硫氣體由固體硫磺在空氣中燃燒而產生,其反應式:S+O2→SO2+10467.5kJ/kg。

SO2的制備在硫磺爐中進行。硫在空氣中加熱達119℃即熔化成液體,至160℃硫的環狀分子斷裂,各分子聚合成長鏈,液體硫黏度增加,加熱至180℃時黏度最高,幾乎失去流動性,至235℃時著火,當溫度升高至300℃時又完全成為流動的液體狀態。硫在高溫下汽化,在360℃以上汽化十分強烈,當液體硫溫度過高(444.7℃)而又缺氧時,液體硫即變成了硫蒸汽,這種氣體遇驟冷便凝固為無定形的固體硫,俗稱升華硫,使SO2氣體濃度降低。

在甘蔗制糖的磷酸/亞硫酸法生產工藝中,蔗汁吸收二氧化硫后生成亞硫酸(H2SO3),再和石灰乳(Ca(OH)2)反應形成了亞硫酸鈣﹙CaSO3)沉淀。其作用為:生成的亞硫酸鈣吸附膠體等非糖雜質;SO2能夠抑制色素的生成;降低鈣鹽含量;降低黏度等。達到糖汁的除雜提純,提高白砂糖產品質量和產率目的,因此二氧化硫在磷酸/亞硫酸法甘蔗糖廠生產中起到非常重要的作用。

1 硫磺爐設備的使用狀況

甘蔗糖廠傳統的硫氣生成設備為自熔抽屜式燃硫爐,該爐存在許多缺陷,如:普通鋼板制作高溫易變形,強酸腐蝕易通漏;SO2流量和濃度波動較大,供應不穩定,不能適應蔗汁流量的變化,硫熏汁pH值不穩定;停榨或其它原因突然停止來汁時,無法立即停止燃燒,SO2氣體溢出,污染空氣,影響工人身體健康;設備安全性差,工人勞動強度大,與蔗比高浪費輔料增加白糖成本,制約制糖企業的經濟效益。因燃燒效率低,燃燒過程中無法做到精確配風容易生成SO3或升華硫,升華硫凝結會造成堵管,每隔一段時間都要停下來疏通硫氣管,既費時又傷害人身體(硫有較強的腐蝕性)。

噴射式燃硫爐,采用霧化液滴燃燒方式,啟動、停機方便迅速,無滯后;但初次點火需燃油或柴火較長時間烘爐,SO2濃度穩定性較差,容易生成SO3,同時由于混合不好,極易產生升華硫,爐體使用壽命長,但冷卻器使用壽命很短,而且維護和更換費用高。

基于以上等問題,2008年自控式燃硫爐開始慢慢走入糖廠,自控燃硫爐的應用有效的杜絕了傳統燃硫爐的弊端和缺點,提高了生產效率,改善了工作環境。根據燃燒溫度的不同,自控燃硫爐可分為高溫燃硫和低溫燃硫爐兩種。

隴川糖廠于2010年開始使用高溫自控燃硫爐后,有效的杜絕了傳統燃硫爐的弊端,但因為高溫燃硫爐對降溫器和硫氣管腐蝕比較嚴重,維護和更換費用高,工人勞動強度較大。故于2013/2014年榨季開始改用易普科環保高效燃硫爐(低溫自控式),經過6個榨季的生產運行,從產品質量、工作環境、勞動強度、設備運行安全和節能降耗等各個方面獲得了良好的效果。

2 環保高效燃硫爐組成及工藝流程

2.1 系統組成

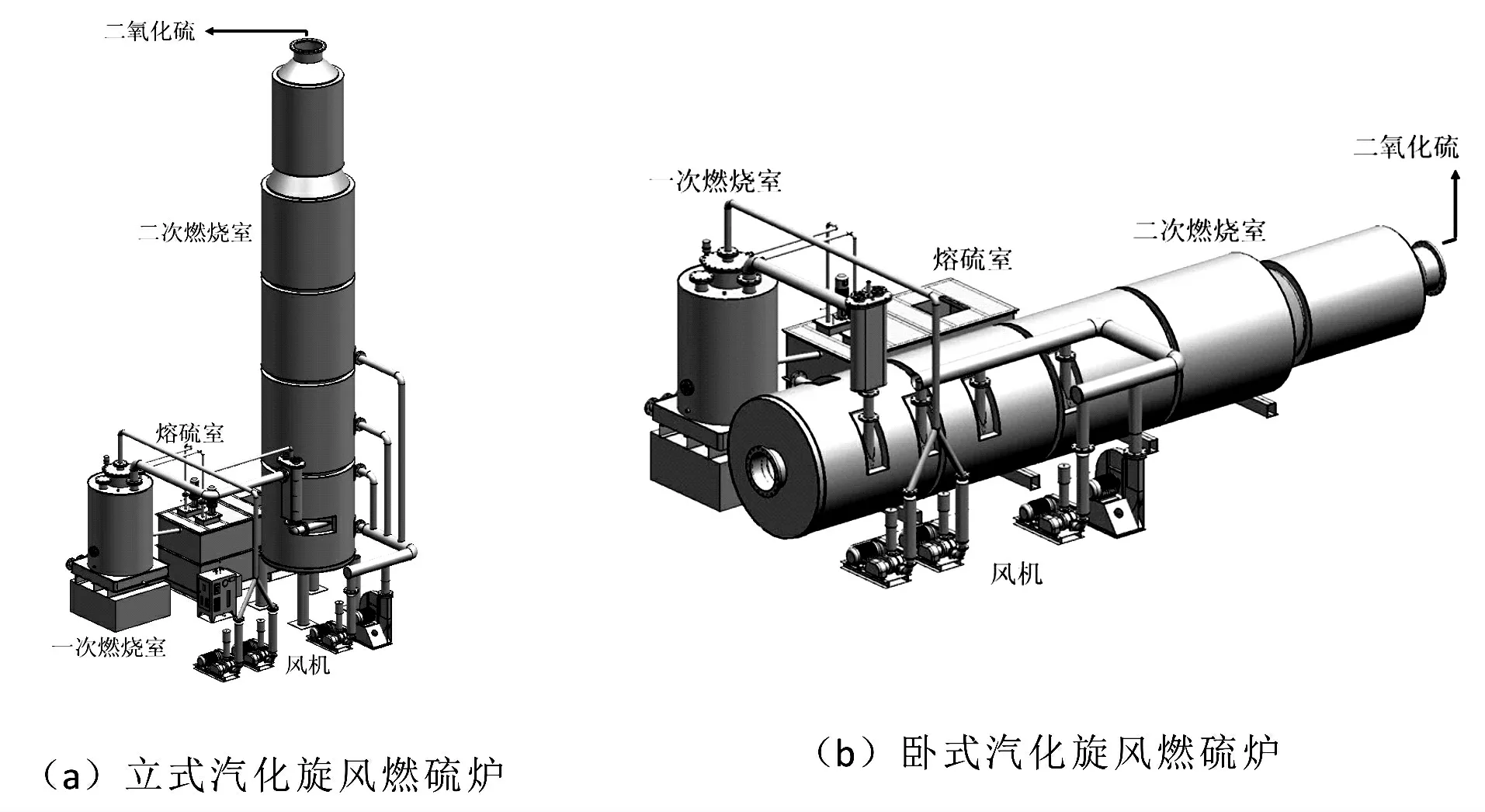

環保高效燃硫爐主要由控制系統、熔硫池、一次燃燒室、二次燃燒室、風機、液硫泵、冷卻器等組成,和硫磺接觸的部件均采用耐腐蝕的復合金屬材料制作。其系統組成如圖1所示,其中a為立式,b為臥式,我廠使用的是臥式結構。

2.2 工藝流程

固體硫磺加入熔硫保溫池,利用二氧化硫氣體余熱(開機時用蒸汽)將固體硫磺熔化成液態硫磺,液硫泵將液硫輸送到一次燃燒室并保持恒定的液位,一次風機向一次燃燒室加入少量空氣,進行分段燃燒后形成了硫蒸汽進入二次燃燒室,二次風機向二次燃燒室加入一定配比的空氣,與硫蒸汽均相混合發生化學反應生成SO2氣體,經冷卻器冷卻至生產所需溫度,送到SO2使用工段。

圖1 環保高效燃硫爐系統組成圖

3 環保高效燃硫爐的優點

經過幾個榨季的生產運行,獲得了良好的效果,其主要特征如下。

一是系統、設備運行安全穩定。

二是全封閉式設計,系統無硫氣泄漏,工作環境良好,降低勞動強度。

三是硫熏強度穩定,調節方便,10~40mL任意調節,適應榨季生產波動。

四是產品質量明顯提升,澄清汁色值明顯下降,成品糖含硫量降低;最顯著的是硫磺與蔗比,有效的節約了成本。表1是6個榨季的累計平均值,其中2010~2013年3個榨季是未使用易普科環保高效燃硫爐時的平均值,2016~2019年3個榨季是使用了易普科環保高效燃硫爐后的平均值。

五是相對大于1000℃的高溫爐,其低于550℃的低溫燃燒過程,更能延長設備使用壽命。

表1 環保高效燃硫爐使用前后6個榨季指標對比表

六是無硫氣泄漏;熱能回收熔硫、硫磺消耗量小;提高澄清效果,穩定產品質量。實現了環保、節能、增效的生產方式。

4 環保高效燃硫爐的技術特征

4.1 熔硫方式節能、環保、新穎

該燃硫爐熔硫方式是利用剛從二次燃燒室時出來的高溫硫氣(≤500℃),使其從熔硫池底部通過,給熔硫池的硫提供了源源不斷的熱源,該設計既利用硫氣自身釋放的熱量熔硫,又能給硫氣降溫,達到節能的目的。

4.2 抑制了升華硫和SO3的生成

環保高效熔硫爐三種技術的應用,即低溫燃燒、分段燃燒和螺旋式推進燃燒,減少了生產運行中升華硫和SO3的生成。

4.2.1 低溫燃燒

該燃硫爐的二次燃燒室外部有環型冷卻水套設計,燃硫爐在運行時,該水套有冷卻水循環即將二次燃燒室的冷卻水和降溫器的冷卻水排放在一個池子里循環使用,確保硫磺在二次燃燒室的溫度≤500℃,實現了低溫燃燒,從而大大減少了高溫燃燒時空氣過量形成了SO3或空氣不足時升華硫形成的幾率,同時低溫燃燒對設備損傷也非常小。

4.2.2 分段燃燒

燃硫爐分為一次燃燒室和二次燃燒室進行分段燃燒,在開機前把熔化完全的液態硫通過流泵泵至一次燃燒室并保持恒定液位和溫度,開機運行時少量的空氣通入一次燃燒室內使部分液態硫磺初步燃燒,燃燒產生的熱量同時使周圍的硫磺汽化變為硫蒸汽。這就使得進入二次燃燒室的硫磺呈現“汽化”狀態參與燃燒,它能和空氣混合更均勻、燃燒更徹底、燃燒速率更快,避免由于組分混合不均勻引起SO3的生成,以及硫磺未充分燃燒造成在硫氣中有升華硫殘留。我們還可以通過控制通入一次燃燒室內的空氣量,可以方便地控制硫蒸汽的生成速率來控制硫熏強度。

4.2.3 螺旋式推進燃燒

二次燃燒室的硫磺即蒸汽硫,是經過一次燃燒室初步燃室后的硫氣,其入口和空氣入口是呈對立切向進入的,這就使硫氣在二次燃燒室呈“螺旋式”旋轉燃燒;二次燃燒室的空氣入口是根據燃燒的型號進行合理分配設計的進風口位置,一般分為三級進風,型號大的為4級進風,每級進風口都通過閥、門的開度來控制進(配)風量,實現了逐級逐量配風,和一次燃燒室過來的蒸汽硫混合充分、燃燒充分,減少了SO3和升華硫的產生。

4.3 利用硫磺的物理性質參與運行控制

該爐把硫磺的物理性質用在運行控制中,把硫磺的三種形態(固態、液態、汽態)充分合理運用,保溫池的溫度為120℃,它確保了硫磺為液態不會因凝固而造成堵管;運行時,通過一次燃燒室的一次燃燒,使液態的硫磺形成了硫蒸汽后進入二次燃燒室和空氣充分混合燃燒,確保SO2供應穩定,且能夠自動根據蔗汁量及時作出響應,硫熏穩定,蔗汁澄清效果佳,而且通過遠程電腦就可以對燃硫爐實施全程、實時的監控。2018/2019年榨季生產中熔硫爐零故障、零清理。

4.4 工作環境良好,降低勞動強度和生產成本

傳統自熔式燃硫爐燃燒室不密閉,工作環境惡劣,勞動強度大,更嚴重的是當停榨或其它原因突然停止來汁時,無法立即停止燃燒,SO2氣體溢出,污染空氣。

而環保高效汽化旋風燃硫爐燃燒過程完全密閉、硫磺自動添加,即使突然停止來汁時也無SO2氣體溢出,工作環境好。而且該燃硫爐極少產生升華硫,所以“洗機”也安全。由于環保高效低溫燃硫爐硫磺燃燒充分,無殘留升華硫,SO3生成量極低,且硫熏中和穩定,避免硫磺的浪費,從而減少石灰的用量,降低了生產成本。

燃硫爐主體設備采用抗腐蝕性能非常強的復合材料,使用壽命長。實現啟爐一鍵點火,快速達到穩定燃燒;溫度、流量和濃度智能調節即時響應,保證使用要求;現場或遠程控制自由選擇,圖形界面清晰,方便操作。計算機模擬優化燃燒室結構,完全密閉燃燒設計,參照壓力容器制造工藝制作,安全、無環境污染,有利于保護工人的身體健康。

由于是低溫燃燒,故對設備造成的損傷相對小一些,使用傳統燃硫爐時每年都要更換降溫器和硫氣管,在榨季生產過程中焊補腐蝕硫氣管時有發生;自從更換環保高效低溫燃硫爐后,降溫器和硫氣管已經使用了三個榨季,依然可以繼續使用,每年的維修費用都很低。

5 結論

環保高效低溫燃硫爐供應的硫氣質量高,使用方便,工藝穩定且糖產品質量好,體積小,運行穩定,使用壽命長,能帶來良好的社會效益和經濟效益而受到越來越多制糖企業的關注。隨著環保高效汽化旋風燃硫爐不斷推廣應用,其對制糖過程節能降耗、降低生產成本和提高產品質量,從而提高糖廠的競爭力,逐漸得到了糖業界的廣泛認可。隨著食品標準要求越來越嚴格,目前環保高效低溫燃硫爐是傳統燃硫爐最好的替代品。