旁路等離子在航天用軸結構增材修復中的應用

趙慧慧1, 尹晨豪, 封小松1, 林志成

(1.上海航天設備制造總廠有限公司,上海 200245;2.哈爾濱工程大學,哈爾濱 150001)

0 前言

作為集光、機、電、計算機、數控及新材料于一體的先進制造技術,增材制造(3D 打印)技術已廣泛應用于航空航天、軍工與武器裝備、汽車、船舶等眾多領域[1-3]。增材制造技術為高性能或超常性能構件和結構的實現提供了有效的途徑,同時該技術更能大幅度縮短生產周期、降低制造成本、節省材料消耗和加工制造費用。這些優勢,使得增材制造技術為制造業的變革提供了可能,在重大武器裝備的研制、生產和使用維護等方面,都有巨大應用價值和廣闊應用前景[4-5]。

等離子弧由于電弧的壓縮效應,電弧束流直徑小、能量密度高、熱影響區小,是一種精密的焊接電弧[6-8]。采用這種電弧可實現金屬構件的精密電弧增材制造,一方面,沉積件由致密的焊道金屬組成,綜合力學性能好[9-13];另一方面,等離子弧高速沉積極大提高成形效率;再者,電弧較為集中,沉積件的尺寸與設計尺寸之間的偏差較小,減少了后續的機加工工作量,并提髙了材料的利用率[14]。等離子弧熱源在金屬件的快速沉積成形中展現了極大的技術優勢,具有廣闊的應用前景[15-17]。

文中以航天用軸結構為研究對象,采用旁路熱絲等離子弧增材制造技術[18],以同成分的1.2 mm直徑的H08Mn2Si焊絲作為填充材料,對其進行增材修復應用試驗。

1 試驗材料及方法

1.1 試驗材料

采用航天用軸結構材料作為母材,選用同成分的1.2 mm直徑的H08Mn2Si焊絲作為填充材料,材料化學成分見表1。

表1 材料化學成分組成(質量分數,%)

1.2 試驗方法

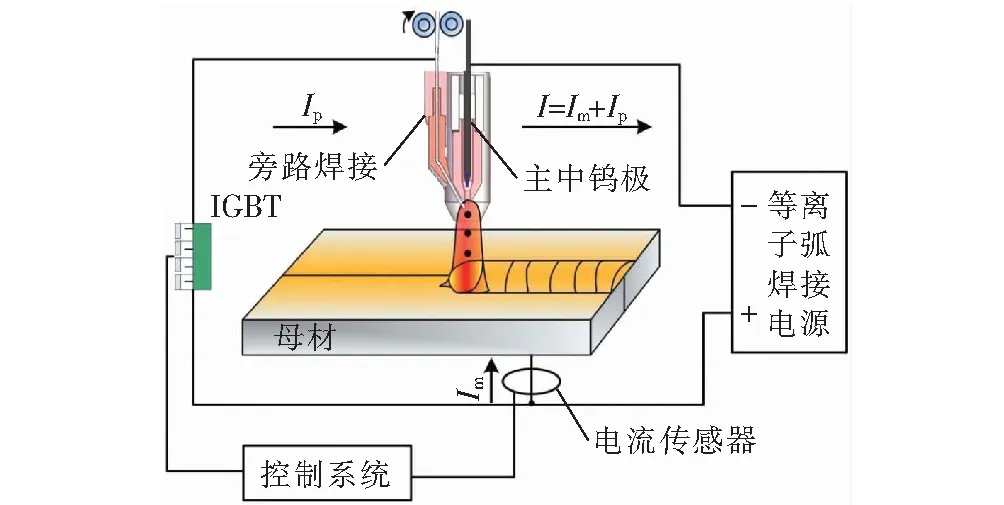

文中采用旁路熱絲等離子增材制造新方法,其原理如圖1所示。絲材幾乎垂直送入到等離子電弧的中心,分流部分等離子弧電流,在提高焊絲熔化效率的同時,降低了母材的熱輸入。該方法送絲速度和熱絲電流(分流電流)獨立可調,可在任意工件電流(主路電流)下實現焊絲的短路液橋、射滴和射流等過渡方式的轉變,實現對增材成形精度的有效控制。試驗的主要工藝參數見表2。

圖1 旁路熱絲等離子電弧增材原理

表2 增材制造的工藝參數

主路電流Im/A旁路電流Ip/A焊接速度v/(m·min-1)送絲速度vs/(m·min-1)1071000.355.5

2 試驗結果及分析

2.1 增材接頭形貌分析

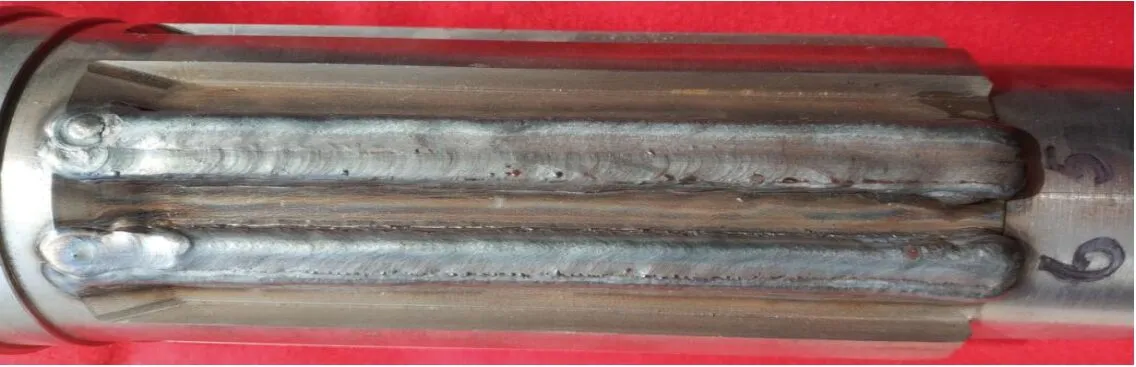

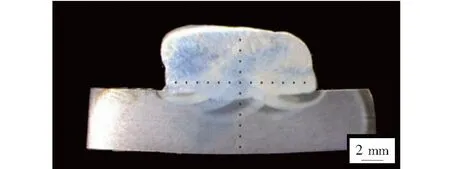

圖2為對航天用軸結構的修復效果圖,可以看出,通過旁路熱絲等離子電弧增材制造技術,完成了對齒條的修復,其外形規則平整,通過簡單的銑削加工,可以得到滿足工作尺寸要求的齒條。

圖2 增材修復效果

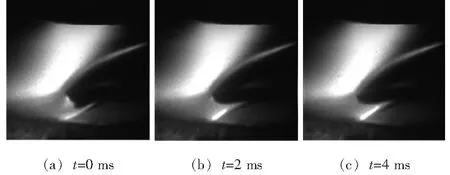

增材過程中,熔滴過渡的方式為橋接過渡,如圖3所示,焊絲在等離子電弧內熔化后,熔滴直接與熔池接觸,熔滴與熔池的表面張力相互抵消,此時熔滴在重力、等離子流力和表面張力的作用下形成金屬液橋,熔融金屬沿著金屬液橋穩定地流入熔池,熔池處于穩定狀態,因此焊道成形穩定,表面光滑。為了使增材結構滿足尺寸需求,對該結構的增材熔覆了三層,每層三道,每道間距4 mm,采用了相同的工藝參數(見表3),道間溫度控制在300 ℃左右,圖4為增材結構的宏觀截面形貌,可以看出,增材接頭成形良好,未發現熔合、氣孔、裂紋等焊接缺陷。

圖3 熔滴過渡圖像

表3 力學性能計算結果

圖4 增材結構接頭形貌

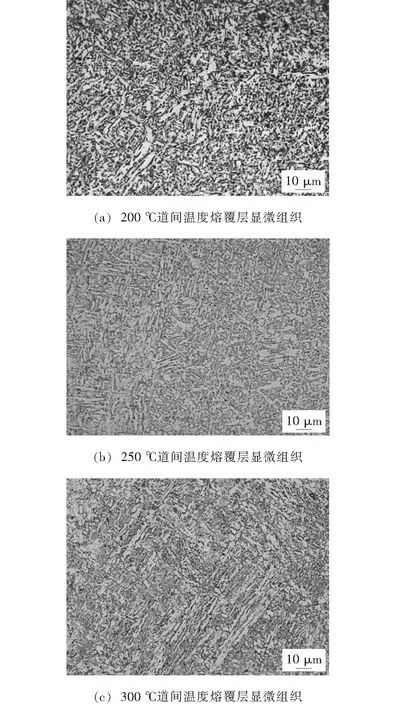

分別對道間溫度為200 ℃,250 ℃,300 ℃時,進行了增材修復試驗,第一道熔覆前采用電阻爐對母材加熱達到預定溫度,在一道熔覆完成后使其在空氣中自然冷卻,利用測溫儀監控溫度降低至預定溫度后進行下一道熔覆,以此來達到控制道間溫度的目的。分別對不同道間溫度下增材結構的硬度進行了測試,其硬度分布均勻,熔覆層中間段的平均硬度分別為289.01 HV,344.71 HV,380.23 HV,增材結構的硬度均高于母材硬度,滿足結構件的使用需求。結果表明,增材結構的硬度隨著道間溫度的增加而增加,不同道間溫度時,熔覆層的顯微組織均由塊狀鐵素體和珠光體組成,珠光體呈帶狀分布在鐵素體晶界上,隨著道間溫度的增大,熔池冷卻時間增長,晶粒二次長大較為明顯,晶粒相對粗大,同時珠光體含量隨之減小,不同道間溫度熔覆層顯微組織如圖5所示。

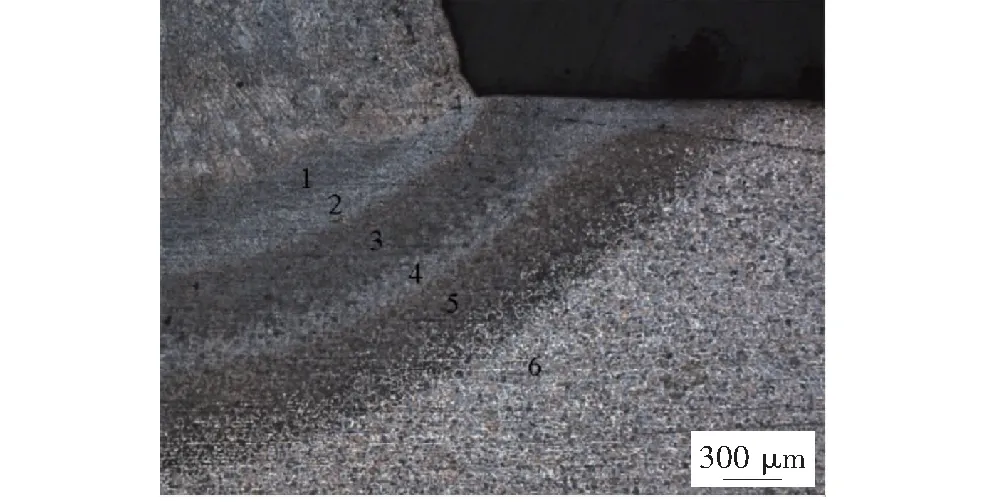

2.2 微觀組織特征

圖6為增材區域與母材熔合區的顯微觀測,可以看出,有明顯的區域分層現象,進一步采用高倍鏡觀察各分層區域組織,發現從上到下鐵素體含量增加,珠光體含量減少,且晶粒尺寸變大。靠近增材組織的區域相對細小,尤其是熔合區的組織晶粒,為細小的珠光體組織。而熱影響區的組織明顯粗大,這是由于電弧增材過程中溫度較高,且對原有沉積層不斷加熱、冷卻,并起到保溫作用,這對改性起到關鍵作用,使得材料得到充分淬透和回火,可以解決大型鑄件的不易淬透、宏觀偏析、長度和寬度性能不一等缺陷,從而使得該區域的組織晶粒粗大。

圖5 不同道間溫度熔覆層顯微組織

圖6 增材區域顯微組織

2.3 斷裂分析

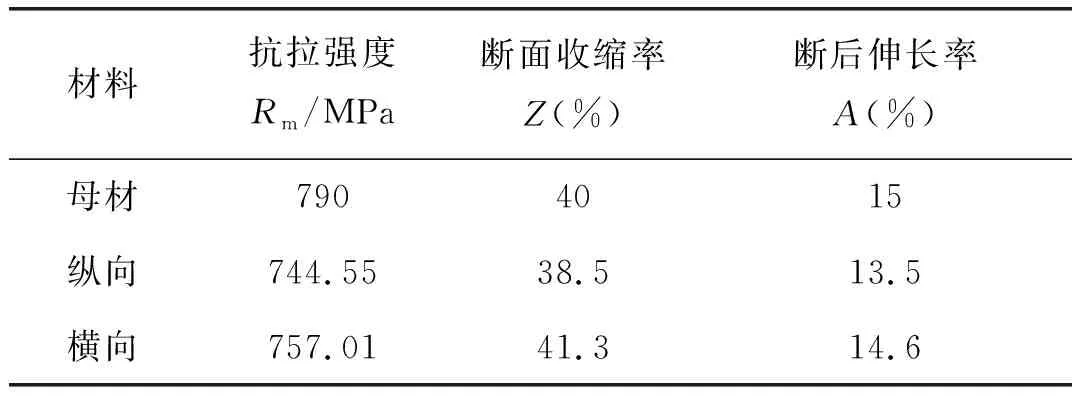

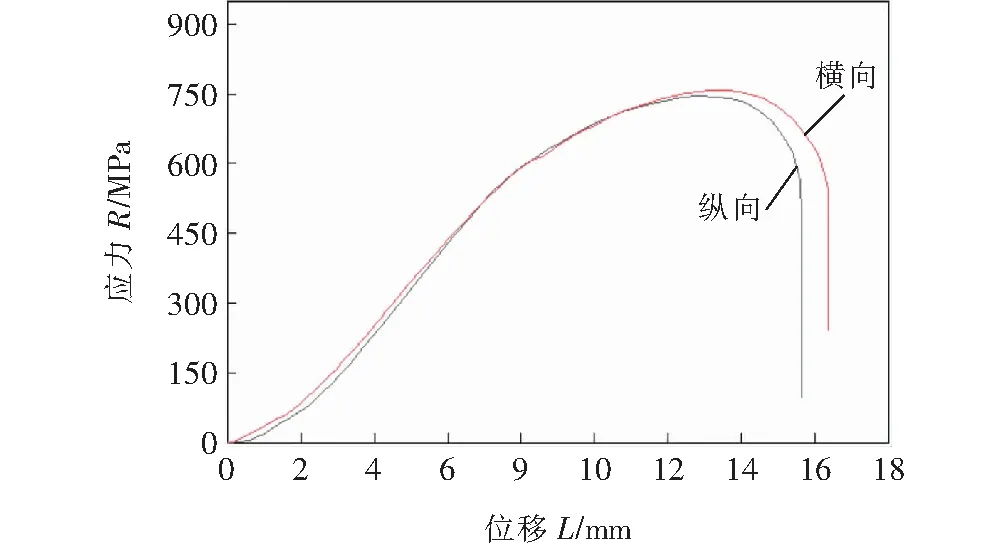

圖7為對熔覆層上橫向和縱向各取3個拉伸試樣,測其平均抗拉強度對應的曲線。通過抗拉強度描述材料的強度,通過斷面收縮率表征材料的塑性。由表3可以看出,材料的抗拉強度各方向上基本一致,略小于母材。斷面收縮率可以基本達到甚至超過母材水平,斷后伸長率略小于母材,材料塑性良好。由此可以認為材料的強度性能以及塑性性能在各方向上均勻一致。

圖7 拉伸應力-位移曲線圖

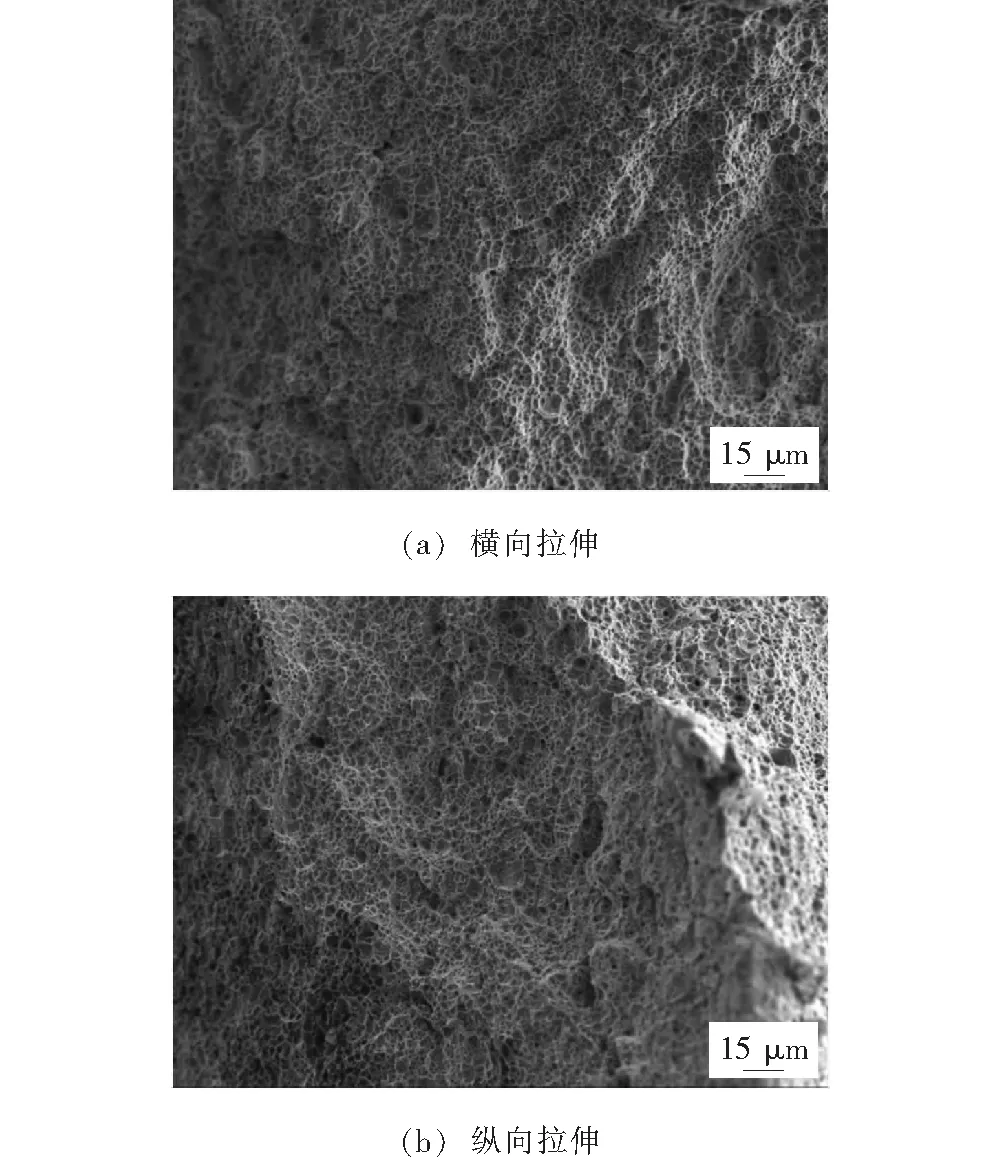

圖8為對拉伸試樣的斷口進行觀察,發現平行于堆焊方向和垂直于堆焊方向具有類似的斷口形貌。可以看出,不同方向的拉伸斷口均呈纖維狀,且存在大量韌窩,說明試樣均為韌性斷裂。

圖8 不同方向拉伸斷口形貌

3 結論

(1)采用旁路熱絲等離子弧增材制造的方法,成功實現了對航天用軸結構的修復應用,可以有效解決傳統電弧增材方法在碳鋼增材過程中存在的效率低、電弧穩定性差、成形精度低等問題,可實現高熔絲效率和橋接熔滴過渡模式,焊道成形精度高,表面光滑,可控性好,適用于電弧增材修復制造。

(2)熔覆層的顯微組織均由塊狀鐵素體和珠光體組成,珠光體呈帶狀分布在鐵素體晶界上,控制增材過程的道間溫度,可以控制熔池的冷卻速率,隨著道間溫度的增大,熔池冷卻時間增長,晶粒二次長大較為明顯,晶粒相對粗大,同時珠光體含量隨之減小,提高硬度。選擇最優道間溫度,可以使熔覆層組織變得均勻,晶粒細化,硬度提高,進而提高增材組織的力學性能。

(3)H08Mn2Si增材結構試樣的抗拉強度可達740 MPa以上,基本達到與母材等強,增材結構內部無各向異性,拉伸斷裂發生在母材區,焊縫的強度高于母材,斷口掃描呈纖維狀,且出現大量韌窩,為韌性斷裂;熔覆層區域硬度略高于母材區,熔合區的組織晶粒,為細小的珠光體組織,硬度最高,而熱影響區的組織由于電弧增材過程中的熱輸入給原有沉積層不斷加熱并冷卻,同時起到保溫作用,使得材料得到充分淬透和回火,從而使得該區域的組織鐵素體含量增加,珠光體含量減少,晶粒尺寸變大,硬度降低。