電子紙的2W2D工藝改善研究

佟 月,佟 碩,王鳳濤,曹洪韜,劉艷葵,耿紅帥,李 森, 張鵬曲,盧 凱,孫 亮,張 磊,陳 思,王 威

(北京京東方光電科技有限公司,北京 100176)

1 引 言

借鑒成熟的薄膜晶體管液晶顯示(TFT-LCD)技術,新興的電子紙行業也開始了飛速發展[1-4],電子紙的TFT基板設計越來越注重精簡工藝,以實現生產成本的降低。其中,最有效的精簡方式是減少掩膜數量,于是發展了半色調掩膜工藝[5-7],實現了由5次光刻減少為4次光刻工藝。半色調掩膜工藝是通過將5次光刻產品的有源半導體層和源漏極層光刻合二為一,通過一次曝光,形成有源半導體層和源漏極層兩層的圖形,除正常的完全曝光外,在TFT溝道處需進行部分曝光,留有部分光刻膠,以實現TFT溝道處n+a-Si的刻蝕。由于同時涉及金屬層和非金屬層的刻蝕,因此半色調掩膜后同時需要濕刻和干刻兩道工序。

傳統的半色調掩膜后的刻蝕工藝采用的是一次濕刻一次干刻(1W1D)工藝,其中干刻過程包括刻蝕a-Si形成a-Si圖形[8-11],灰化溝道處的光刻膠暴露溝道,刻蝕溝道處金屬Mo和n+a-Si層。由于干刻過程刻蝕膜層多,刻蝕時間長,因此刻蝕均一性差,導致玻璃四周的溝道厚度過薄,影響TFT特性,損失良率。此外,采用1W1D的刻蝕方法對半色調掩膜光刻膠的厚度和均一性都有較高的要求,管控難度大,生產過程中經常出現未達管控標準返工重新進行曝光的情況,嚴重浪費了產能。

為了改善1W1D帶來的問題,我們參考了非電子紙產品的兩次濕刻兩次干刻(2W2D)的工藝方法。然而非電子紙的2W2D工藝會產生較長的a-Si拖尾,導致較大的寄生電容,對像素電壓造成擾動,產生良率損失;此外,a-Si殘留和溝道特性問題也阻礙了電子紙良率的進一步提升。

因此,本文對非電子紙產品的2W2D工藝進行了改善,開發適合電子紙產品的2W2D工藝。通過降低兩次濕刻時間,改善灰化條件,減小a-Si拖尾現象;建立a-Si處理工序,消除a-Si殘留;調整a-Si成膜條件和鈍化層成膜前處理條件,改善溝道特性,使其可以完全滿足電子紙的特性要求。相比于1W1D方法,改善后的2W2D方法得到的溝道厚度均一性提升了50%,陣列檢測良率提升了4%~10%;同時無需管控半色調掩膜光刻膠的均一性,僅滿足光刻膠厚度的管控要求即可,使曝光返工比例降低60%,有效地改善了電子紙產品的溝道特性與刻蝕均一性,提升了產品良率,減少了產能浪費,降低了成本,對4次光刻電子紙產品具有重要指導意義。

2 實驗方法

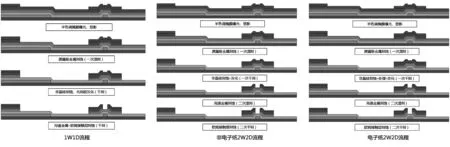

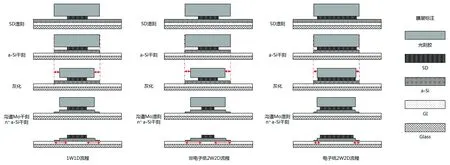

圖1為傳統的1W1D、非電子紙2W2D和本文提出的電子紙2W2D工序流程圖。圖中自下而上的膜層分別為玻璃基板,柵極金屬層,柵絕緣層,a-Si有源層,n+a-Si層和源漏極金屬層。傳統的1W1D工藝流程為:在半色調掩膜曝光顯影后,首先通過濕刻法刻蝕源漏極走線圖案;再通過干刻法刻蝕a-Si形成a-Si圖形,灰化溝道處的半色調掩膜光刻膠暴露溝道,刻蝕溝道處金屬Mo和n+a-Si層。非電子紙2W2D工藝流程為:首先通過第一次濕刻形成源漏極層走線圖形;再通過第一次干刻進行a-Si層刻蝕,并灰化溝道處的光刻膠;然后通過第二次濕刻去除溝道處的金屬;最后通過第二次干刻完成溝道處n+a-Si的刻蝕。本文提出的電子紙2W2D工藝流程相比非電子紙2W2D工藝,主要變更在第一次干刻過程,增加a-Si處理步驟,改善a-Si殘留問題。此外,參數方面降低了兩次濕刻時間,變更灰化工藝條件,共同改善a-Si拖尾現象;調整了a-Si膜層的沉積條件和鈍化層沉積前處理條件,改善溝道特性。

圖1 1W1D、非電子紙2W2D和電子紙2W2D刻蝕工序流程圖。Fig.1 Flowcharts of 1W1D, 2W2D for non-electronic paper and 2W2D for electronic paper.

3 電子紙2W2D工藝改善驗證

3.1 a-Si拖尾現象改善

3.1.1 a-Si拖尾現象不良原因

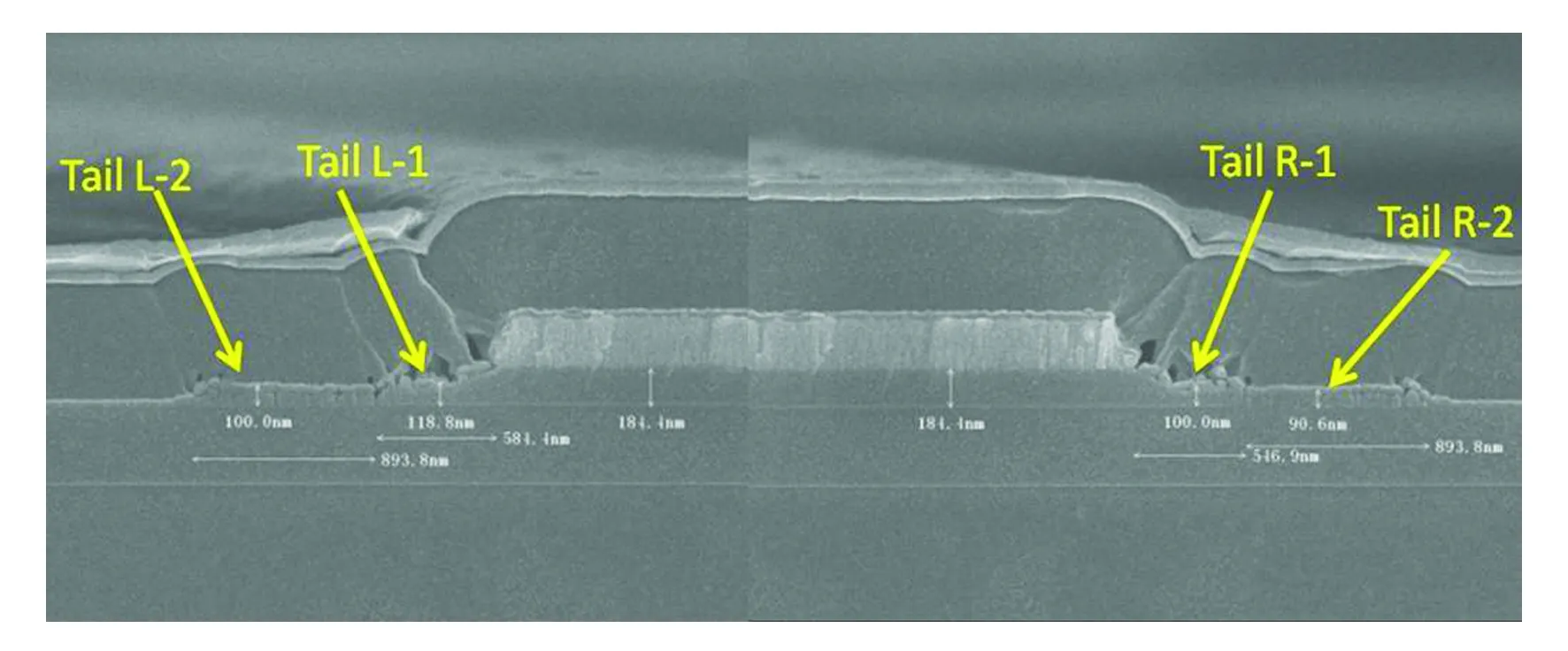

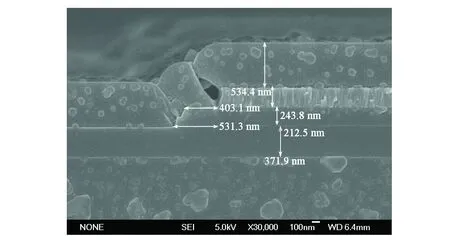

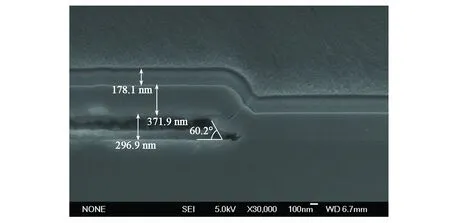

在電子紙產品開發過程中,采用傳統1W1D工藝的a-Si拖尾距離較長,長度約1.5 μm,SEM圖如圖2所示。而直接參考非電子紙2W2D方法,得到的圖形a-Si拖尾比1W1D更大,長度約1.8 μm。

圖2 1W1D的a-Si拖尾現象SEM圖Fig.2 SEM image of a-Si tail by 1W1D

由于a-Si拖尾區域下方無金屬遮擋,當有光照時,該區域也會存在微弱的電荷傳輸,產生的作用等同于源漏極走線變寬,這時源漏極走線與像素之間的橫向距離d減小,根據公式(1),源漏極走線與像素之間的寄生電容Cpd增大。

(1)

根據公式(2),寄生電容增加會導致像素電壓Vp降低,對像素電壓造成擾動,產生產品良率損失。

(2)

3.1.2 a-Si拖尾現象改善方法

為改善a-Si拖尾現象,我們在保證源漏極金屬無殘留的情況下,降低兩次濕刻時間,并改善灰化工藝條件,來減小a-Si拖尾長度。圖3為1W1D、非電子紙2W2D和本文提出的電子紙2W2D工藝a-Si拖尾現象形成機理圖。

在1W1D工藝中,由于濕刻具有同向性,源漏極走線單邊會較光刻膠內縮1.5 μm左右,而a-Si干刻具有異向性,因此a-Si與光刻膠的邊緣相齊。經過灰化后,光刻膠的橫向和縱向均有內縮,此時會露出部分a-Si邊緣,經過溝道Mo和n+a-Si的干刻,露出的a-Si邊緣上層部分被刻蝕,但底部仍有殘余,而a-Si層較源漏極走線寬出的區域均為a-Si拖尾部分。非電子紙工藝之所以比1W1D的a-Si拖尾長度更長,是因為第二次濕刻過程源漏極走線進一步內縮。本文提出的改善措施主要有兩方面,一是保證無金屬殘留情況下,盡可能降低兩次濕刻時間,減小源漏極走線邊緣內縮程度;另一方面是變更灰化工藝參數,配合光刻膠涂膠厚度趨勢,提高膠厚處灰化速率,降低膠薄處灰化速率,減小光刻膠的橫向內縮程度。

圖3 1W1D、非電子紙的2W2D和電子紙的2W2D刻蝕工序的a-Si拖尾現象形成機理圖。Fig.3 Mechanism diagrams of a-Si tail by 1W1D, 2W2D for non-electronic paper and 2W2D for electronic paper.

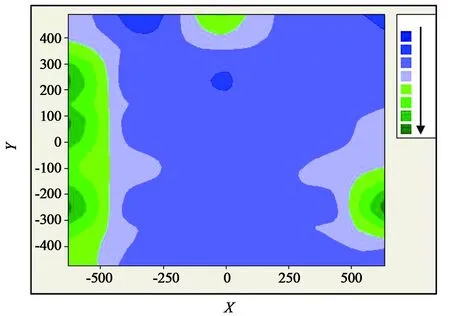

根據測試結果,光刻膠的厚度等值線分布如圖4所示,邊緣的光刻膠偏厚,中心的光刻膠偏薄。

圖4 光刻膠的厚度等值線分布圖Fig.4 Thickness contour map of photoresist

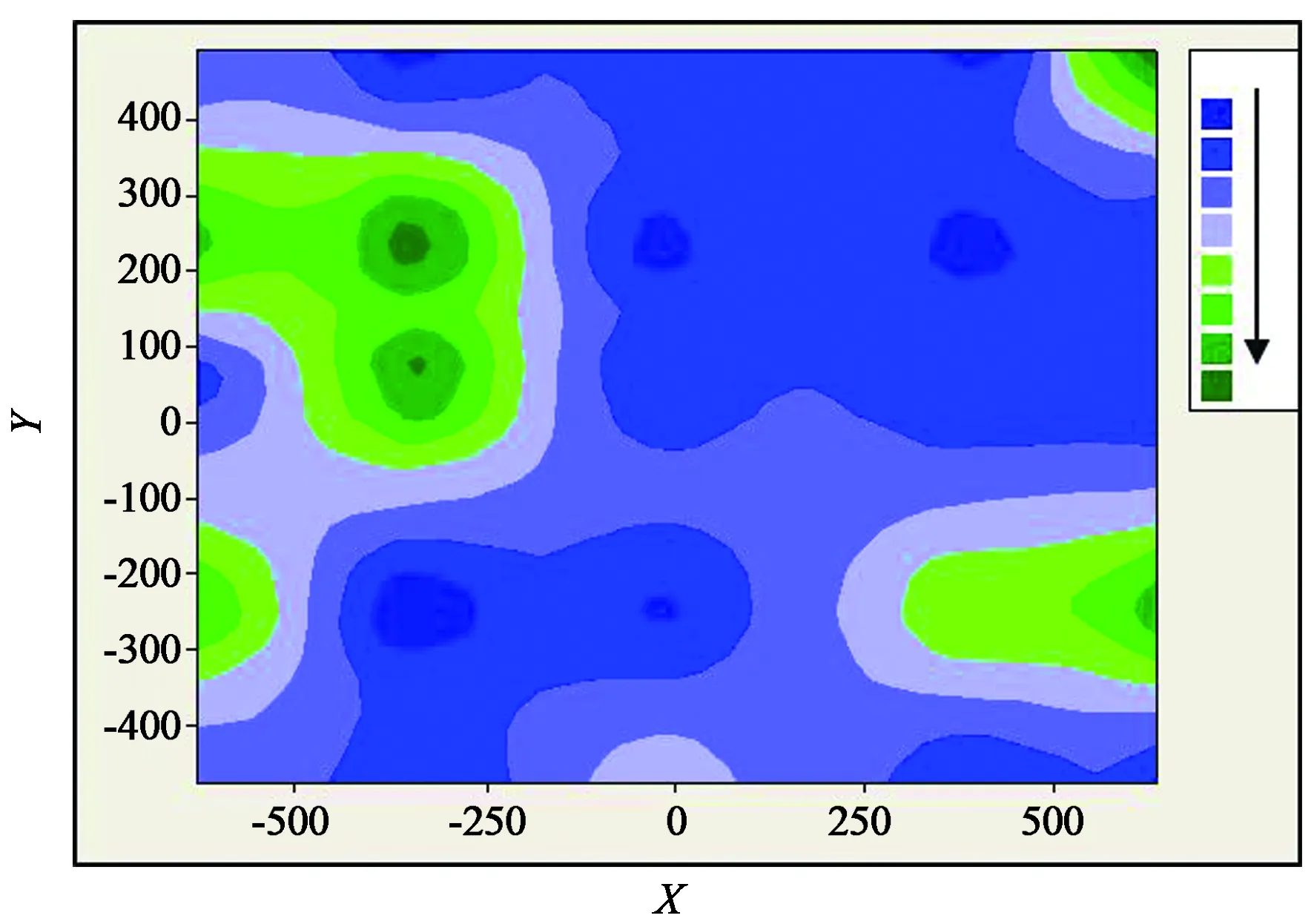

常規的灰化條件、灰化速率等值線分布如圖5所示,灰化速率最快的位置靠近玻璃內部,導致玻璃內部的光刻膠橫向內縮嚴重,a-Si拖尾偏長。

圖5 常規灰化條件灰化速率等值線分布圖Fig.5 Ashing rate contour map of traditional ashing condition

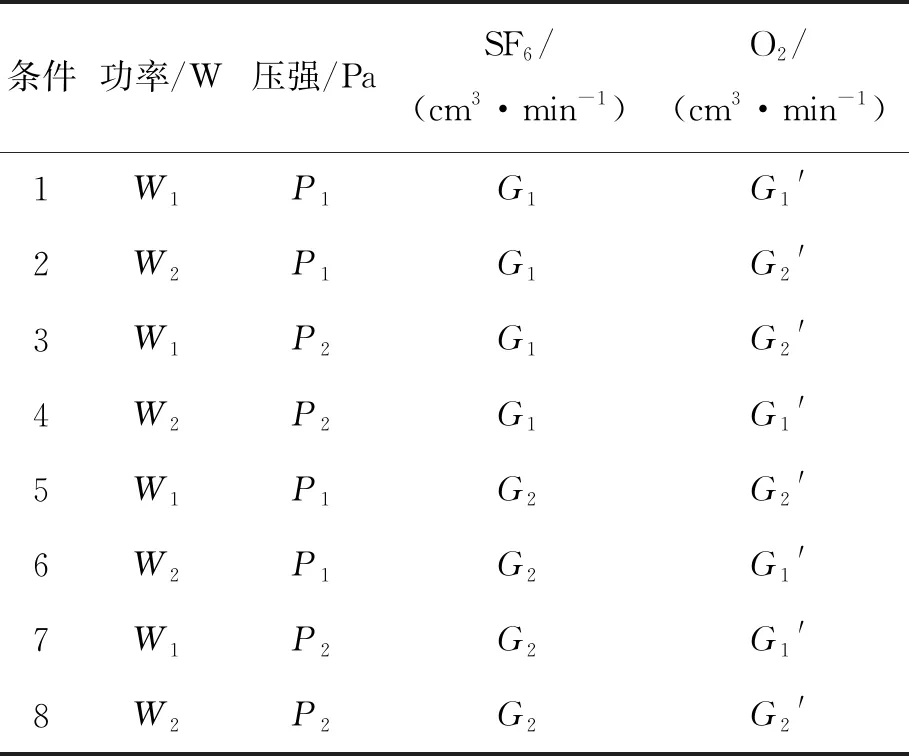

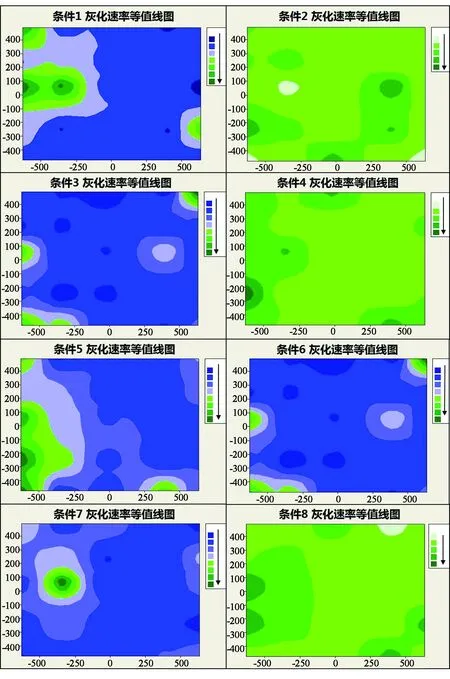

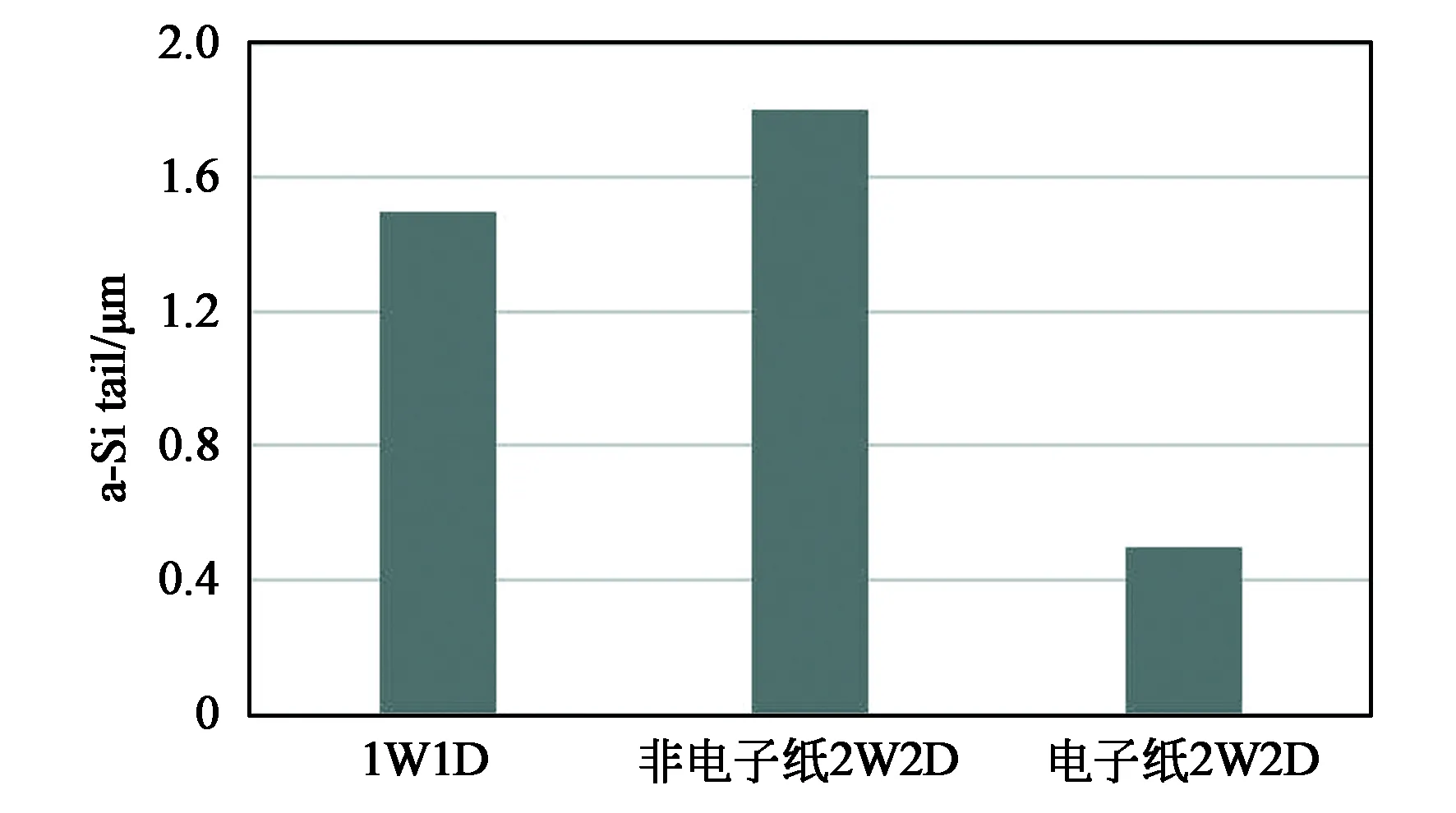

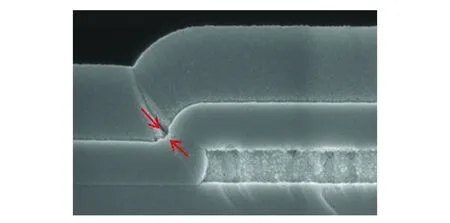

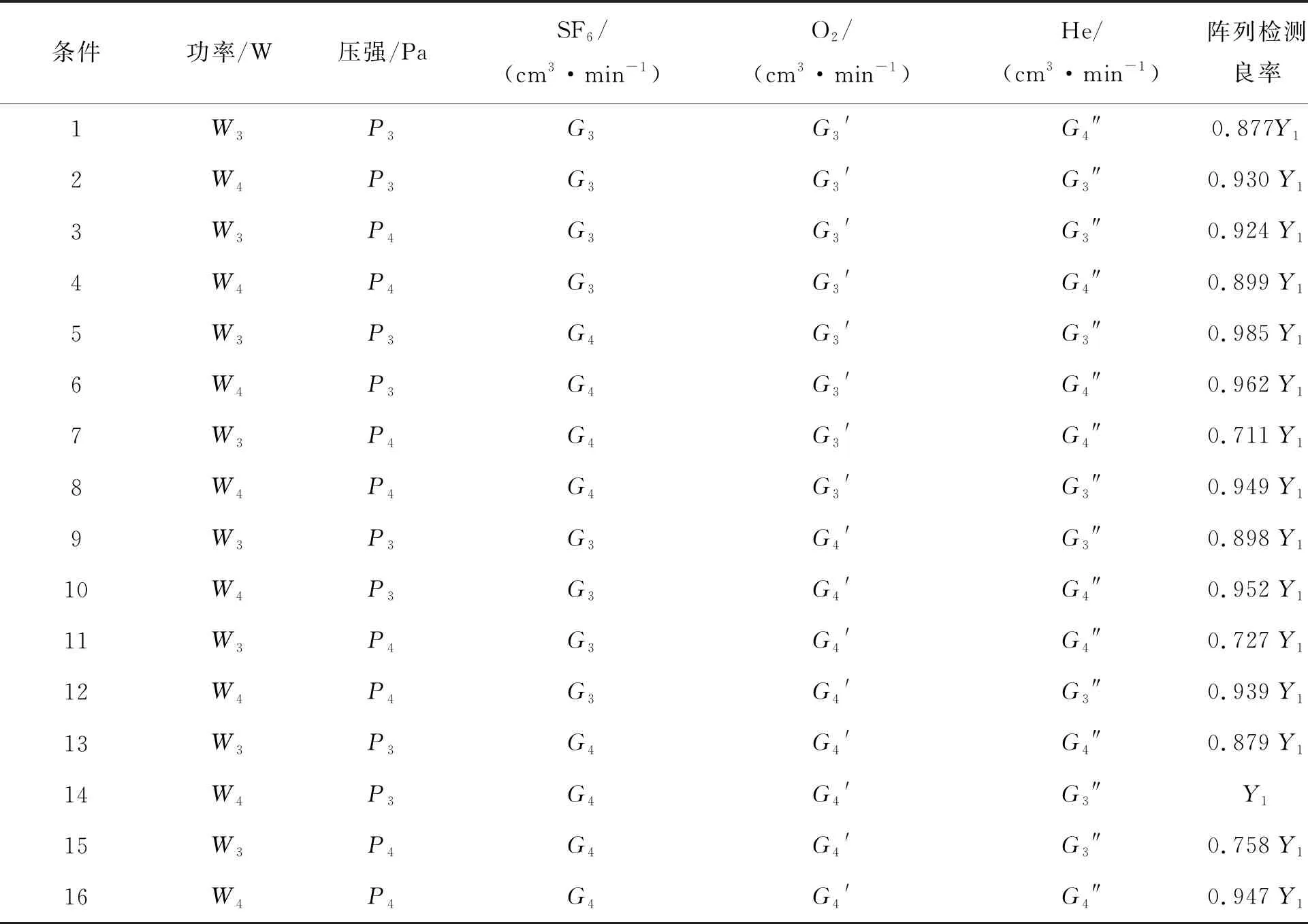

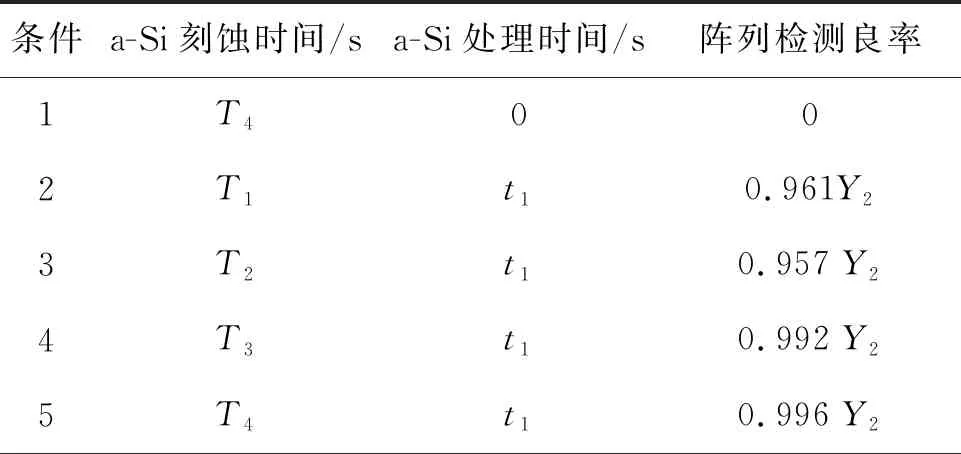

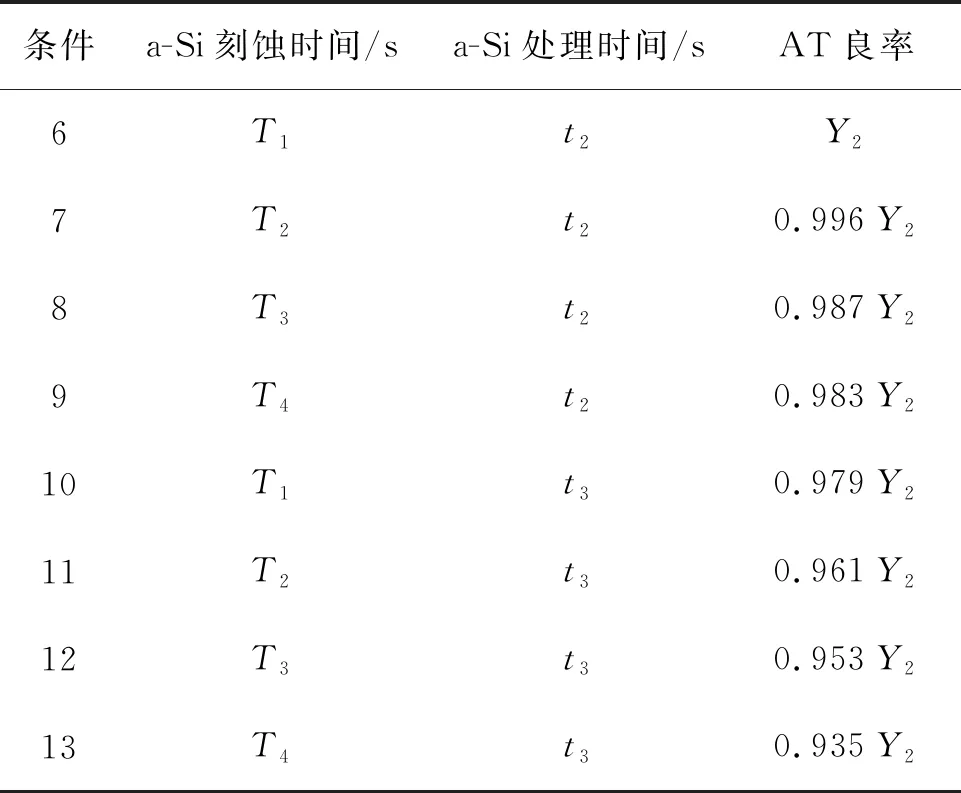

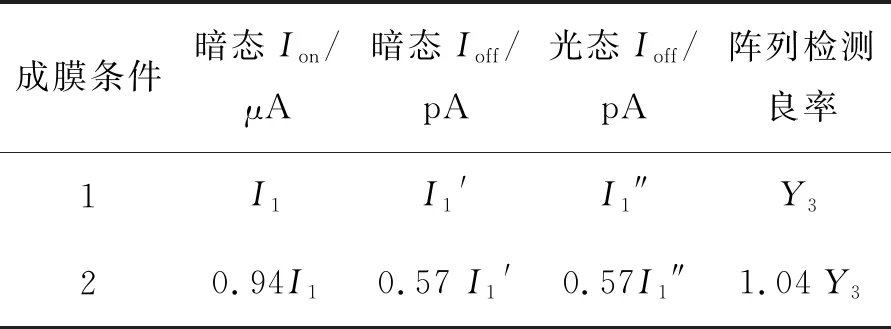

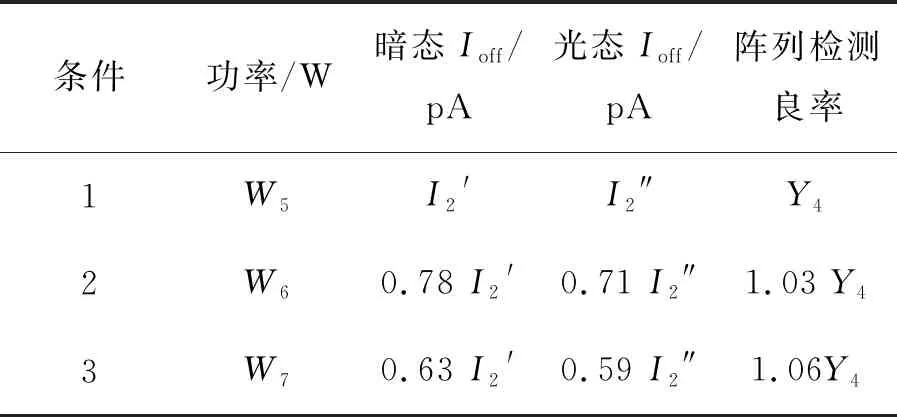

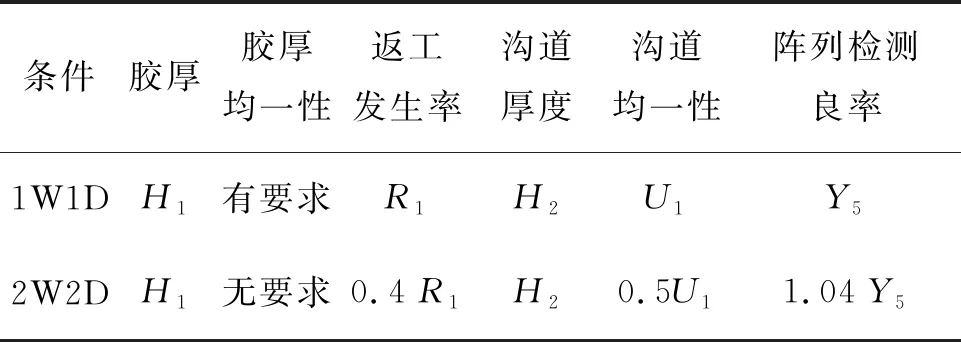

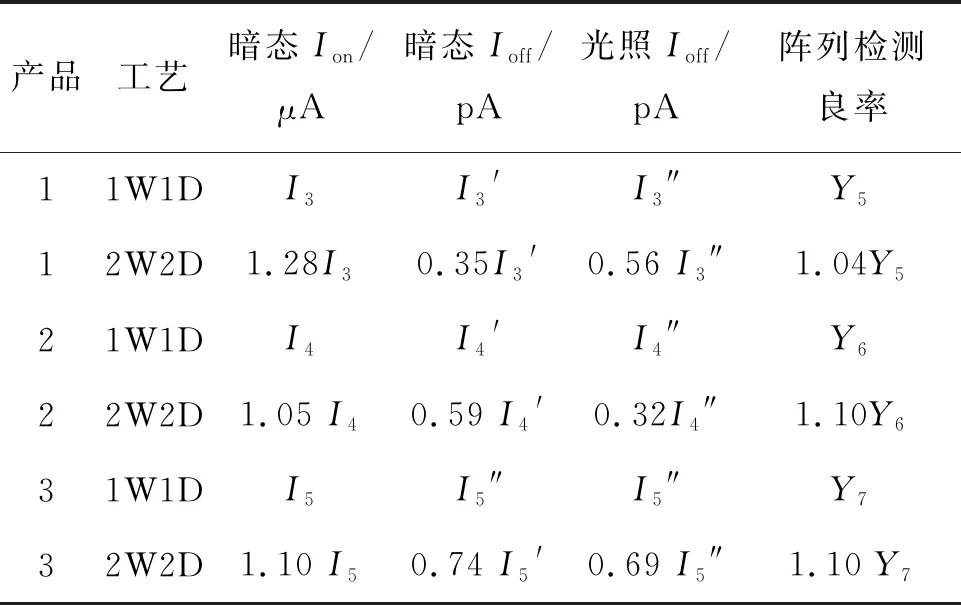

因此,我們對灰化工序的功率、壓強、SF6、O2氣體流量開展了4因子2水平的實驗設計,其中W1 表1 灰化條件實驗設計Tab.1 Experiment design of ashing condition 結果表明,增加功率和壓強,降低SF6和O2氣體流量,灰化速率呈現邊緣快內部慢的趨勢,即條件4的灰化速率分布情況與光刻膠厚度分布情況最為接近,因此我們選用條件4(功率W2、壓強P2、SF6流量G1、O2流量G1′)為電子紙2W2D的灰化條件。 圖6 實驗設計灰化速率等值線圖Fig.6 Ashing rate contour map of experimental design 綜合降低兩次刻蝕時間和變更灰化條件改善方法,進行了a-Si拖尾長度的測試,電子紙2W2D工藝可使a-Si拖尾長度降低至0.5 μm左右,SEM圖如圖7所示。 圖7 電子紙2W2D的a-Si tail SEM圖Fig.7 SEM image of 2W2D for electronic paper 3種工藝的a-Si拖尾長度測試結果如圖8,采用電子紙2W2D工藝的a-Si拖尾長度較1W1D和非電子紙2W2D分別減少67%和72%,因此,電子紙的2W2D工藝對a-Si拖尾現象改善明顯。 圖8 不同工藝a-Si拖尾長度測試結果Fig.8 Results of a-Si tail length for different processes 3.2.1 a-Si處理工序建立 盡管降低兩次濕刻時間、變更灰化條件改善了a-Si拖尾現象,但是TFT基板溝道特性仍然存在問題,漏電流(Ioff)異常偏大,嚴重損害產品良率。無論是采用傳統的1W1D工藝方法,還是采用改善a-Si拖尾現象后的2W2D方法,這種電子紙產品的Ioff都無法滿足正常標準。 這主要是由于與常規LCD顯示產品相比,電子紙產品的源漏極金屬面積較大,在半色調掩膜曝光后,源漏極金屬圖形上方均覆蓋有光刻膠,因此光刻膠的面積較大,在干刻刻蝕a-Si圖形時,刻蝕環境同時具有刻蝕光刻膠的能力,因此光刻膠會分散a-Si刻蝕能力,導致柵極金屬邊緣出現a-Si殘留,SEM圖如圖9,造成漏電流偏大,無法維持正常像素電壓。盡管增加a-Si刻蝕時間,a-Si殘留問題有部分改善,但仍然無法徹底解決a-Si殘留問題。 圖9 a-Si殘留SEM圖Fig.9 SEM image of a-Si residue 因此,在a-Si刻蝕后我們增加了對殘留a-Si的處理工序,并對該工序的功率、壓強、SF6、O2、He氣體流量開展了5因子2水平的實驗設計,其中W3 表2 a-Si處理實驗測試結果Tab.2 Results of a-Si experimental treatment 根據實驗結果,功率增加,壓強降低,SF6流量增加,O2流量增加,He流量降低時,殘留a-Si的處理能力更好,陣列檢測良率更高。因此,我們采用功率W4、壓強P3、SF6流量G4、O2流量G4′、He流量G3″,即條件14,作為電子紙的2W2D工藝a-Si處理條件。經SEM測試證明,該條件刻蝕后無a-Si殘留,SEM結果如圖10所示。與a-Si刻蝕條件相比,殘留a-Si處理條件增加了壓強,提升了SF6和O2氣體流量,說明增加壓強,提升SF6和O2的流量對殘留a-Si處理能力更強。 圖10 采用殘留a-Si處理工序的SEM圖Fig.10 SEM image using residual a-Si treatment 3.2.2 a-Si刻蝕與殘留a-Si處理時間優化 由于a-Si刻蝕與殘留a-Si處理工序均是對a-Si層的刻蝕,如果刻蝕時間較短,會導致a-Si殘留無法完全消除;而刻蝕時間較長,則會導致一定程度的柵絕緣層過刻,影響良率。因此,我們對a-Si刻蝕與殘留a-Si處理時間進行了不同組合的實驗驗證,其中T1 表3 不同a-Si刻蝕時間的測試結果Tab.3 Results of different etch time of a-Si 續 表 當無殘留a-Si處理過程時,即使a-Si刻蝕時間在可選范圍內已達到最高,也存在a-Si殘留,良率為0。當增加a-Si處理過程后,隨著a-Si處理時間的加長,陣列檢測良率均呈現先增加后減小的趨勢,a-Si處理工序時間過長會導致柵絕緣層過刻,影響良率。實驗結果顯示,當a-Si刻蝕時間為T1,殘留a-Si處理時間為t2,即條件6,陣列檢測良率最高。因此選用條件6為電子紙的2W2D刻蝕條件。 為了進一步提升電子紙的良率,我們對產品的TFT特性進行了改善,即提升Ion,降低Ioff。TFT特性主要與a-Si膜層的膜質和背溝道的界面有關,因此,我們分別對a-Si成膜條件和鈍化層前處理條件進行了改善與優化。 3.3.1 a-Si成膜條件改善 不同的a-Si成膜條件會影響膜層的致密程度與缺陷程度,產生不同的電子遷移率,對溝道特性有著至關重要的影響。因此,本實驗選用不同的a-Si成膜條件(條件1和條件2)進行驗證,采用相同的刻蝕條件,測試TFT特性和陣列檢測良率,結果如表4所示。兩種成膜條件的工作電流Ion水平接近,但條件2較條件1相比,暗態和光態的漏電流(Ioff)均降低43%,陣列檢測良率提升4%。這主要是由于條件2的a-Si膜層較條件1的膜層相對疏松,更有利于消除a-Si殘留,降低暗態和光照條件下的Ioff特性,實現良率的進一步提升。 表4 不同成膜條件的測試結果Tab.4 Results of different film conditions 3.3.2 鈍化層成膜前處理條件改善 產生漏電流(Ioff)的一個重要因素是TFT器件的背溝道效應,背溝道形成于a-Si和鈍化層接觸的界面,因此在鈍化層成膜前需要對溝道的a-Si表面進行化學處理,以降低背溝道的導電能力,從而降低Ioff,提升良率。其中,鈍化層前處理的功率是影響特性的主要參數,因此,本實驗對鈍化層成膜前處理的功率進行了實驗驗證(W5 表5 不同鈍化層成膜前處理功率的測試結果 Tab.5 Results of different power before passivation deposition 條件功率/W 暗態Ioff/pA 光態Ioff/pA 陣列檢測良率1W5I2'I2″Y42W60.78 I2'0.71 I2″1.03 Y43W70.63 I2'0.59 I2″1.06Y4 增大鈍化層前處理功率,暗態和光照條件下的Ioff均有降低,其中W7條件最佳,暗態和光照條件下的Ioff分別降低37%和41%,陣列檢測良率提升6%。 我們選用最佳a-Si成膜條件2;電子紙2W2D刻蝕條件,即降低兩次濕刻時間并搭配灰化條件4,a-Si處理條件14,a-Si刻蝕時間條件6;鈍化層成膜前處理條件3,對刻蝕后溝道厚度的均一性進行了驗證,與增加了殘留a-Si處理工藝的1W1D工藝對比,測試結果如表6所示。電子紙的2W2D工藝在無需管控半色調掩膜膠厚均一性的條件下,刻蝕后溝道均一性較傳統1W1D提升50%,使曝光工序的返工發生率降低60%,減少了產能浪費,四周溝道過刻現象徹底改善,陣列檢測良率得到了4%的提升。 表6 刻蝕均一性測試結果Tab.6 Results of etching uniformity 我們選用最佳a-Si成膜條件2;電子紙2W2D刻蝕條件,即降低兩次濕刻時間并搭配灰化條件4,a-Si處理條件14,a-Si刻蝕時間條件6;鈍化層成膜前處理條件3,對3款4次光刻電子紙產品進行了改善驗證,與增加殘留a-Si處理工藝的1W1D刻蝕及其配套成膜條件的TFT特性與陣列檢測良率進行對比,結果如表7所示。兩種刻蝕工藝相比,電子紙的2W2D工藝對Ion特性略有提升,對Ioff特性降低明顯,使電子紙TFT特性得到了顯著提升;同時由于2W2D工藝對a-Si拖尾現象和刻蝕均一性改善明顯,使得陣列檢測良率提升了4%~10%,這也進一步表明本文提出的電子紙2W2D工藝對4次光刻電子紙產品具有普適性,且較單純增加a-Si處理條件的1W1D方法均有明顯的改善效果。 表7 1W1D與2W2D工藝結果對比Tab.7 Comparisons of 1W1D and 2W2D results 本文通過對非電子紙產品的2W2D工藝進行改善,開發了適合電子紙產品的2W2D工藝。通過降低兩次濕刻時間,改善灰化條件,使a-Si拖尾長度降低至0.3 μm;建立a-Si處理條件,消除a-Si殘留;調整a-Si成膜條件和鈍化層成膜前處理條件,改善TFT特性,最終得出電子紙的最佳2W2D工藝。相比于1W1D方法,改善后的2W2D方法得到的溝道厚度均一性提升了50%,陣列檢測良率提升了4%~10%;同時無需管控半色調掩膜光刻膠的均一性,僅滿足光刻膠厚度的管控要求即可,使曝光返工比例降低60%,有效地改善了電子紙產品的溝道特性與刻蝕均一性,提升了產品良率,減少了產能浪費,降低了成本,對4次光刻電子紙產品具有重要指導意義。

3.2 a-Si殘留改善

3.3 TFT特性改善

3.4 均一性改善驗證

3.5 不同型號產品改善效果驗證

4 結 論