氨水配制器在硫磺制酸尾氣氨法脫硫中的應用

李孝鴻

[威頓(中國)達州化工有限責任公司,四川達州 635000]

氨(液氨、氣氨)是一種可燃、易爆、有毒、有強烈刺激性的化學危險品,極易溶于水、酒精及苯等溶劑中;在局部泄漏時,宜用水噴淋稀釋吸收。威頓(中國)達州化工有限責任公司(以下簡稱威頓達州)有800 kt/a和400 kt/a各1套硫磺制酸裝置。800 kt/a硫酸裝置于2011年建成投產,400 kt/a硫酸裝置于2014年建成投產。2套硫酸裝置各配有1套尾氣脫硫系統。2套脫硫系統均采用氨法脫硫工藝,脫硫劑為氨水。氨水揮發性與溫度、空氣的接觸面及濃度成正比。為減少氨耗,配制氨水時需控制好溫度,保證氨水槽密封。氨水濃度不宜過高,能滿足氨法脫硫工藝要求即可。

1 氨法脫硫工藝特點

氨法脫硫技術采用氨(NH3)作為脫硫劑除去煙氣中SO2。氨是一種良好的堿性脫硫劑,從化學機理上分析,二氧化硫的脫除是酸堿中和反應,脫硫劑堿性越強,越利于二氧化硫的脫除,氨的堿性強于鈣基脫硫劑;從物理機理上分析,氨液吸收煙氣中的二氧化硫是氣-液或氣-氣反應,反應速率快、反應完全,脫硫劑利用率高,脫硫效率高。相對鈣基脫硫工藝,氨法脫硫工藝簡單、設備體積小、能耗低;副產品硫酸銨可做農用肥料,其銷售收入能降低一部分脫硫成本。

氨法脫硫工藝也存在一些缺點,如凈化后的氣體中殘留NH3。這是考核氨法脫硫工藝的一個重要技術指標。氨法脫硫中氨損失主要包括脫硫液氨蒸氣損失和脫硫塔霧沫夾帶損失兩部分,前者由NH3-SO2-H2O體系的性質決定,后者與操作負荷和設備條件有關。氨洗滌與其他堿液洗滌不同,因為(NH4)2SO3-NH4HSO3水溶液的陽離子和陰離子皆有揮發性。所以減少氨逃逸,主要考慮以下幾方面:①采用特殊結構的脫硫塔;②控制塔內反應溫度,使氨溶于水,同時保持塔底脫硫液較低的pH值;③增加噴淋次數,采用相對較大的液氣比;④煙氣排出前噴水洗滌,使殘留氨溶于水;⑤采用合適的煙氣流速等[1]。

威頓達州采用氨水配制器將液氨和軟化水混合制成氨水,有效降低氨損失。

2 脫硫裝置原氨水配制情況

2.1 氨水配制流程及操作方法

脫硫裝置原設計采用氨水槽配置氨水。氨水槽工作壓力為常壓,工作溫度小于或等于50 ℃,容積為20 m3。一期脫硫裝置設置2個氨水槽,1開1備。氨水槽中下部裝有1根圓形盤管,圓形盤管上開若干小孔,液氨進入圓形盤管后從這些小孔分布到水中。氨水槽內裝有回流管,通過氨水泵不斷回流有利于溶解氨氣。

當氨水槽液位下降至15%時,現場人員切換相關閥門,使用備用氨水槽向脫硫塔加氨水。氨水泵設置回流模式,向低液位氨水槽加脫鹽水至60%液位,再向氨水槽加入液氨(控制液氨流量不超過350 kg/h,由于液氨流量波動大,現場需多次調節)至70%液位,再向氨水槽加脫鹽水至85%液位。氨水泵循環0.5 h后停止,氨水配制完成。

2.2 正常生產時氨水使用情況

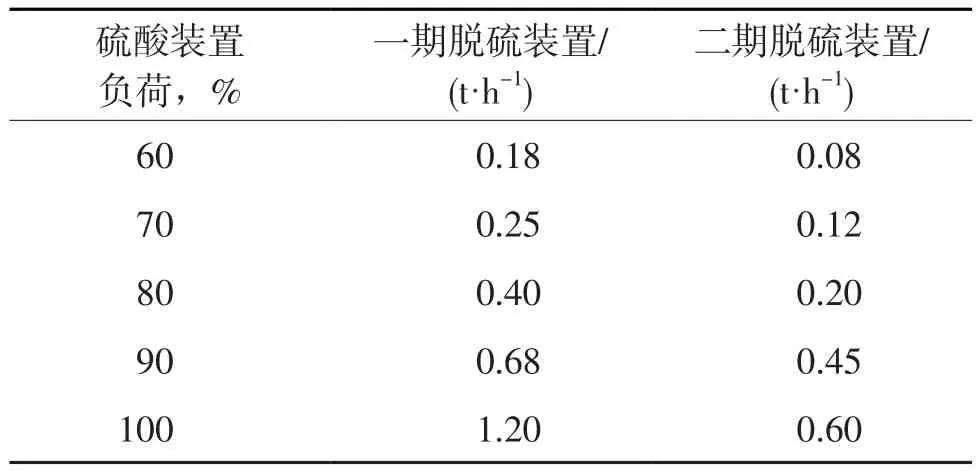

一、二期脫硫裝置氨水使用情況見表1。

由表1可見:隨制酸裝置負荷升高,一、二期脫硫裝置氨水使用量增加。在滿負荷時,一期脫硫裝置需8 h配制1次氨水,二期脫硫裝置需17 h配制1次氨水。配制氨水時,液氨流量不得超過350 kg/h,配制1次氨水大約要用1 200 kg液氨,1次氨水配制時間約3 h。因此,2套脫硫裝置一直處于氨水配制狀態。

表1 一、二期脫硫裝置氨水使用情況

2.3 存在問題及原因分析

一期脫硫裝置氨水槽液封設置在氨水槽上部,液氨閥和加水閥也安裝在氨水槽上部。配制氨水時,操作人員需爬到氨水槽上部開關閥門。氨水配制后期,氨水槽液封有時會被沖破,氨氣逃逸至大氣中,導致現場氨味很重。現場操作人員需穿戴防護用品爬到氨水槽上部關閉液氨閥,向液封管加水做好液封,再繼續配制氨水。為解決該問題,技術人員將液封裝置取消,氨水槽排氣管接入脫硫塔,用硫酸銨溶液吸收逃逸出來的氨氣。配制氨水時,若液氨溶解不充分,氨氣會逃逸至脫硫塔,引起氨分析儀和二氧化硫分析儀報警,尾氣煙囪冒大煙。后來技術人員在氨水槽排氣管上增加液封裝置。當排氣管液封被沖破時,氨水槽內氨氣仍會逃逸至脫硫塔。二期脫硫裝置氨水槽液封裝置設在氨水槽內,排氣管與脫硫塔相連。配制氨水過程中,偶爾也會出現液封被沖破,導致氨氣逃逸至脫硫塔,出現尾氣煙囪冒大煙等情況。

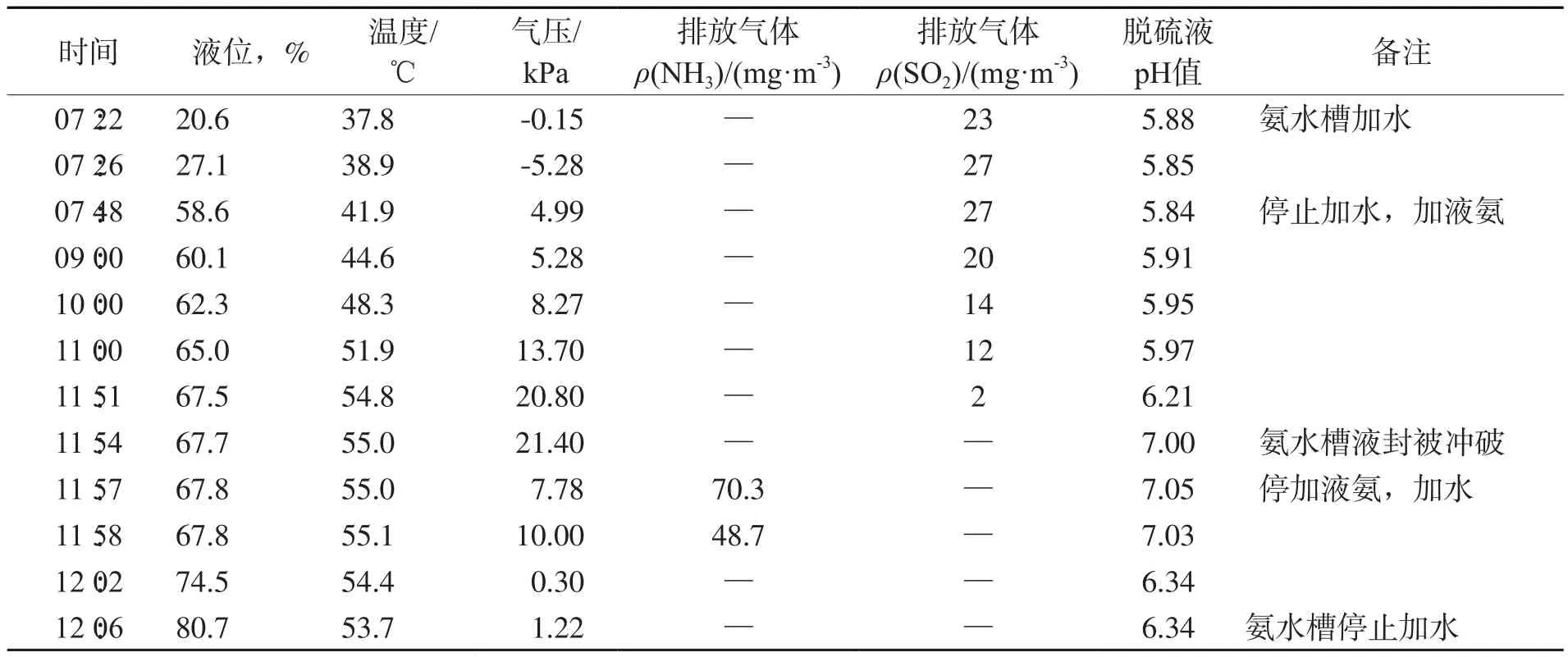

技術人員對氨水槽液封被沖破原因進行分析,認為氨水槽內氣壓過大或氨水槽液封管液體減少時,氨水槽內的氨氣就會從液封管沖出,逃逸至脫硫塔。2019年9月二期脫硫裝置在一次配制氨水中,因氨水槽氣壓過高導致氨水槽液封被沖破。當時制酸裝置負荷為100%,脫鹽水溫度為26.2 ℃,液氨流量約為300 kg/h。2019年9月二期脫硫裝置配制氨水時氨水槽內部溫度及氣壓變化見表2。

由表2可見:在氨水配制后期,氨水濃度和溫度升高,增大了氨的揮發性。氨的溶解性降低,使大量游離氨從氨水中進入氨水槽氣相,導致氨水槽內部氣壓升高。當氣壓為21.4 kPa時,氨水槽液封被沖破,游離氨進入脫硫塔。

表2 二期脫硫裝置配制氨水時氨水槽內部溫度及氣壓變化

3 氨水配制改造情況

3.1 改造后氨水配制工藝流程

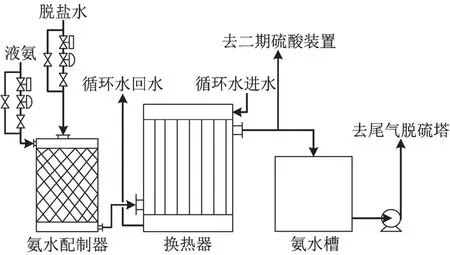

威頓達州公司決定對脫硫裝置氨水配制系統進行改造。改造后,氨水配制系統由氨水配制器、換熱器和氨水槽組成。液氨與脫鹽水在混合稀釋器中快速充分溶解、混合均勻,經換熱器換熱后送入氨水槽備用。改造后氨水配制工藝流程見圖1。

圖1 改造后氨水配制工藝流程

3.2 氨水配制器操作方法

氨水配制器操作步驟為:①打開氨水配制器出口切斷閥;②打開脫鹽水切斷閥和調節閥,調節好脫鹽水流量;③打開液氨切斷閥和調節閥,控制好液氨流量;④氨水槽液位達到80%,停加液氨;⑤加入脫鹽水至液位達到85%后,停止加水,氨水配制完成。

3.3 氨水配制器操作注意事項

1)氨水配制前檢查。確認換熱器的循環水進出口閥打開,確認氨水配制器的出口閥、隔離閥打開,確認脫鹽水、液氨手動隔離閥打開。

2)配制氨水。先打開氨水配制器出口切斷閥,再加入脫鹽水,待流量達到2 m3/h后,再加入液氨。

3)氨水配制過程中,若發現脫鹽水無流量,應立即關閉液氨切斷閥、液氨調節閥和脫鹽水切斷閥、隔離閥,停止配氨水。防止因氨水切斷閥及隔離閥關閉時,液氨壓力大于脫鹽水管網壓力,液氨通過氨水配置器反串入脫鹽水管網。技術人員增設相關聯鎖,若脫鹽水流量低于2 m3/h時,液氨切斷閥自動關閉,需操作人員檢查無異常后,再將液氨切斷閥復位,通入液氨。

4)氨水配制過程中,若發現液氨無流量,及時查找原因,立即關閉液氨切斷閥、液氨調節閥,再關閉脫鹽水切斷閥和調節閥,停止配氨水。防止因液氨管線突然無壓力,脫鹽水通過氨水配置器反串入液氨管線。

5)氨水配制結束,操作順序為先停液氨(關閉液氨切斷閥、調節閥)再停脫鹽水(關閉脫鹽水切斷閥、調節閥)。

6)若遇管道、閥門、法蘭泄漏液氨或氨報警儀報警時,操作人員應立即關閉液氨總閥、液氨至氨水槽手動閥及脫鹽水切斷閥,停止配制氨水;用工藝水管對泄漏點進行沖洗稀釋至無氨味,再將管內液氨排入氨水槽內后(必要時穿戴空氣呼吸器),斷開液氨至氨水槽閥門后法蘭,打開脫鹽水切斷閥、調節閥,用脫鹽水反沖洗液氨管道,至符合檢修要求(或用工藝水稀釋置換合格)。

3.4 氨水配制器使用效果

二期脫硫裝置采用氨水配制器配制氨水時氨水槽溫度及氣壓變化情況見表3。配制時液氨流量為180 kg/h,脫鹽水流量為2 m3/h,脫鹽水溫度為31 ℃。

表3 氨水配制器配制氨水時氨水槽溫度及氣壓變化

由表3可見:配制氨水過程中,氨水槽溫度下降2.2 ℃,內部氣壓升高6.66 kPa。

3.5 使用氨水配制器的優點

1)氨水槽溫度更低。使用氨水配制器配氨水后,氨水槽溫度下降,延長了氨水槽的使用壽命。

2)氨水槽內部氣壓更低。使用氨水配制器后,氨水槽內部氣壓低,不會發生氨水槽液封被沖破、大量氨逃逸的現象。

3)操作簡單。遠程自動控制,減少人力勞動。

4)節能。以前配制氨水需2臺氨水泵,現只需1臺氨水泵。技術人員給氨水泵增加了變頻器,節約能源。

5)安全。操作人員不用現場操作,避免了因液氨泄漏造成人員傷害事故的發生;現場增加氨報警儀,若有泄漏,中控室可遠程關閉液氨閥,確保人員安全。

4 結語

隨著硫酸裝置的老化及SO2轉化率的降低,二吸塔出口煙氣中二氧化硫量日益增多,脫硫裝置氨水使用量也越來越大。氨水配制器的成功應用減少了氨逃逸,改善了現場操作環境,保障了操作人員的身體健康與安全。