基于PLC控制系統的轉爐煉鋼關鍵設備性能提升優化實踐

唐龍

摘要:本文闡述了在現代轉爐自動煉鋼的前提下,通過對轉爐關鍵設備性能優化和改造,進行了自動煉鋼技術的應用實踐。主要介紹了大型轉爐關鍵設備改造應用背景、改造總體思路、及改造后的實施效果,保證了煉鋼生產的穩定、安全運行。

關鍵詞:關鍵設備;自動煉鋼;合金加料;故障識別

中圖分類號:TP273 文獻標識碼:A 文章編號:1007-9416(2020)02-0005-02

0 引言

隨著智能化時代的到來,轉爐自動控制系統智能化的改造,不僅擴充了系統功能,更完善了自動煉鋼的功能,同時也是自動化控制的發展趨勢[1]。我們運用智能化的思維,對采集的數據進行分析判斷,達到對煉鋼操作過程進行識別。依靠數據充分利用數字技術,逐步完善智能煉鋼,將生產過程數據化,圖形化,實現生產過程可控制、實時數據可顯示、歷史記錄可查詢,促進煉鋼智能化,實現產品質量提升。

1 應用背景

現代轉爐煉鋼品種很多,鋼水的成份和工藝有很大的不同,從提高產品質量出發,我們對轉爐煉鋼控制系統進行了智能化的優化[2]。在轉爐冶煉開始,將鋼種輸入監視畫面中,控制系統識別出與本鋼種匹配的轉爐底吹模型,識別出需要的鐵合金物料種類,根據不同的冶煉鋼種自動更新鐵合金物料的屬性,并以不同的顏色提示,聯鎖其合金物料不能操作。冶煉過程中,對所加合金物料的次數和重量進行預警提示,實現精準加料。從對關鍵設備安全及環保護出發,完善控制系統CPU故障報警功能,優化兌鐵自動開氮封,增加氧槍橫移及提升安全技術功能。從而杜絕重大安全事故發生,保障關鍵設備穩定運行,保障人身安全。

2 總體思路

依托宣鋼煉鋼現有自動化系統,在充分提高數據采集準確性的條件下,對煉鋼生產過程數據進行識別、加工、預警,并對轉爐底吹控制、氧槍橫移安全提升、兌鐵自動開氮封技術進行控制優化,改進加料設備及控制系統,使得自動化系統更好的服務于煉鋼生產,從而提高煉鋼產品的質量和效益,降低設備故障率,保障關鍵設備穩定運行。

3 實施方案

3.1 標準底吹控制模型技術

標準底吹控制模型技術是總結轉爐冶煉經驗對轉爐底吹進行標準化和自動化的控制技術。克服傳統控制系統控制差異性大、穩定性差的缺點,開發四種轉爐底吹氮氬切換模型。(1)全程底吹氮氣模型即轉爐吹煉全程及吹煉間歇全程底吹氮氣。(2)全程底吹氬氣模型即開吹至出鋼結束全程吹氬,接收到濺渣護爐信號自動切換回氮氣。(3)12分鐘氮氬切換模型即開吹前12分鐘為氮氣,12分鐘后自動切換成氬氣至出鋼結束,接收到濺渣護爐信號自動切換回氮氣。(4)10分鐘氮氬切換模型即開吹前10分鐘為氮氣,10分鐘后自動切換成氬氣至出鋼結束,接收到濺渣護爐信號自動切換回氮氣。標準底吹控制模型具有完善的報警功能,當設備故障時底吹控制的實際氣體種類與當前底吹操作控制模型預設的氣體種類不一致時,在主操界面彈出對話框,提醒操作工及時進行手動干預。

標準底吹控制模型操作畫面如圖1所示。在轉爐冶煉前,將鋼種輸入操作畫面中,控制系統自動識別出本鋼種,匹配相應的轉爐底吹模型。

3.2 鐵合金物料甄別技術

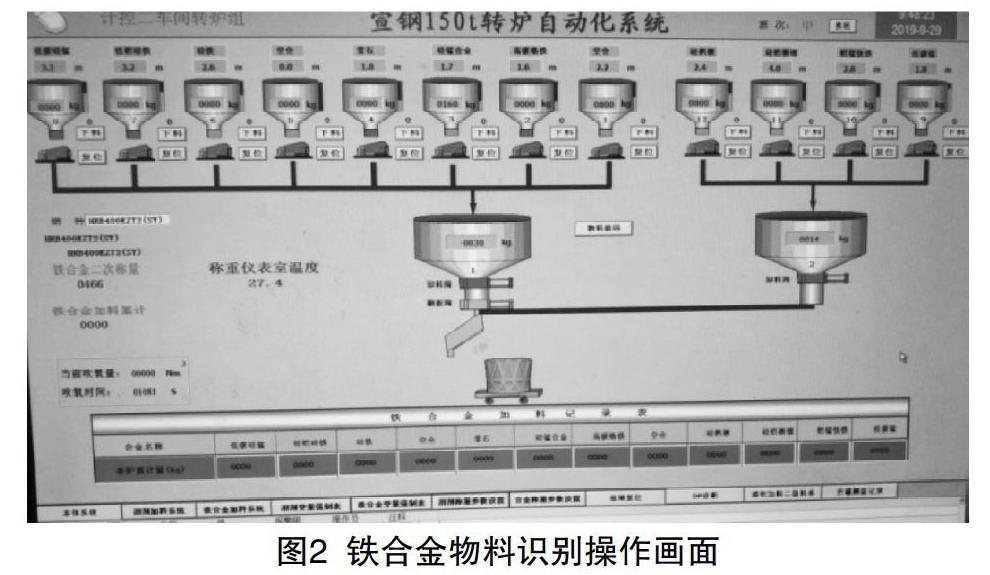

鐵合金物料甄別技術是獨立于鐵合金物料料倉的鐵合金物料種類和屬性的識別技術[3]。鐵合金物料甄別技術需要建立鐵合金物料庫。鐵合金物料屬性包括每種鋼種是否需要加入,每種鋼種的加入上限,慢振值,落差值等屬性。結合鋼種識別技術,實現對轉爐鐵合金操作的多重防錯預警功能。(1)控制系統自動識別出本鋼種,在對各個鐵合金料倉中的物料進行分析后,自動判斷該種鐵合金物料是否與鋼種匹配。只有與鋼種相匹配的鐵合金物料才允許加料。在操作畫面中允許加入的鐵合金物料所在料倉提示顯示綠色,否則顯示紅色。(2)在一個冶煉周期內,對合金加料次數進行計數。在操作畫面中,當加料次數大于1次時,數字顯示為紅色。(3)在一個冶煉周期內,對鐵合金加料累計重量進行分析判斷并顯示。在操作畫面中,對于本爐鋼允許加入的合金料累計重量超過標準范圍上限時,其背景顯示為紅色。(4)控制系統根據鐵合金物料屬性及料倉料位計算出當前鋼種該鐵合金物料可以冶煉的剩余爐數。鐵合金物料識別操作畫面如圖2所示。

3.3 氧槍橫移及安全提升技術

氧槍橫移及安全提升技術是氧槍自動橫移換槍防漏水技術、氧槍橫移確認連鎖技術、氧槍事故提升預警技術的集成[4]。一氧槍自動橫移換槍防漏水技術是在氧槍橫移換槍開始時執行氧槍水的切換控制。當突發氧槍漏水事件時,避免故障氧槍水流入轉爐中造成事故。二氧槍橫移確認連鎖技術是在操作畫面中增加氧槍橫移的確認連鎖控制開關,防止氧槍橫移的誤操作事故。三氧槍事故提升預警技術是事故氧槍提升操作在線顯示提示技術,避免造成事故提升對非在線槍提升超出上限事故。

3.4 兌鐵自動開氮封技術

轉爐氮氣消耗是轉爐重要的能源消耗之一,而氮封技術是轉爐煉鋼技術的重要組成部分之一[5]。兌鐵自動開氮封技術是控制系統分析利用天車稱重數據與轉爐兌鐵信號,實現在轉爐兌鐵時,自動打開氧槍口、副槍口、加料口氮封,阻止兌鐵煙塵外泄事故。控制系統根據天車稱重在兌鐵時的稱重變化率趨勢及轉爐生產流程和轉爐傾動數據,匹配好需要加料的轉爐自動打開和關閉氮封閥的技術。

4 結論

本次優化將自動控制系統從單純的指令執行,升級為具有識別,分析,預警,管理的綜合自動化控制系統,提高了自動化控制精度和轉爐煉鋼智能化程度。通過對轉爐底吹實現標準化控制,提升了煉鋼生產的穩定性,優質穩定的底吹攪拌,對提高鋼水質量有很強的推動作用。同時減少了底吹氬氣的消耗。轉爐煉鋼大型關鍵設備控制優化降低了轉爐設備的故障率,提高了生產運行率,保證了煉鋼連鑄全流程生產的連貫性和穩定性,有利于煉鋼連鑄最終產品的質量。

參考文獻

[1] 劉怡生.轉爐煉鋼模型控制優化實踐[J].山西冶金,2019(02):132-134.

[2] 劉怡生.轉爐煉鋼計算機二級管理系統開發應用[J].電工技術,2019(12):117-118.

[3] 陳東輝.微氮合金+釩氮合金微合金化工藝在高強鋼筋生產中的應用[J].山西冶金,2019(04):110-111+156.

[4] 陳東輝.大型轉爐自動煉鋼模型防錯技術的開發[J].河北冶金,2019(11):45-47+59.

[5] 劉怡生.轉爐濺渣氮氣消耗管理系統的應用[J].河北冶金,2019(08):79-82.

Optimization Practice of? Lifting Key Equipment in Steelmaking

Based on PLC Control

TANG Long

(HBIS Group Xuan Steel Company, Zhangjiakou? Heibei? 075100)

Abstract:This paper describes the technical practice of automatic steel-making by optimizing and reforming the key equipment of converter. This paper introduces the background thought and effect of key equipment transformation of large converter to ensure the stable and safe operation of steelmaking.

Key words:key equipment;automatic steelmaking;alloy feeding;fault identification