滾筒洗衣機外殼沖壓自動化生產線的設計應用

項余建,仲太生,詹俊勇

(揚力集團股份有限公司,江蘇 揚州 225127)

隨著沖壓自動化的方興未艾,隨著勞動力成本的上升,以及基于安全、節能、綠色、環保等趨勢,全自動化沖壓生產線已經成為沖壓行業發展的主流趨勢。自動化沖壓生產線涉及壓力機的選型與參數定制、自動化設備、模具、客戶產品工藝、土建與車間規劃等多項內容,與此同時客戶也很難掌握一條成功的自動化生產線的全部要素,盲目規劃往往帶來整線失敗的苦果。因此,專門從事針對客戶的自動化連線設計生產交付工作,有利于增強公司產品的影響力,“揚力自動化集成”已成沖壓自動化行業的知名品牌。

1 產品工藝分析

滾筒洗衣機外殼片料屬性如表1所示。

表1 外殼片料屬性

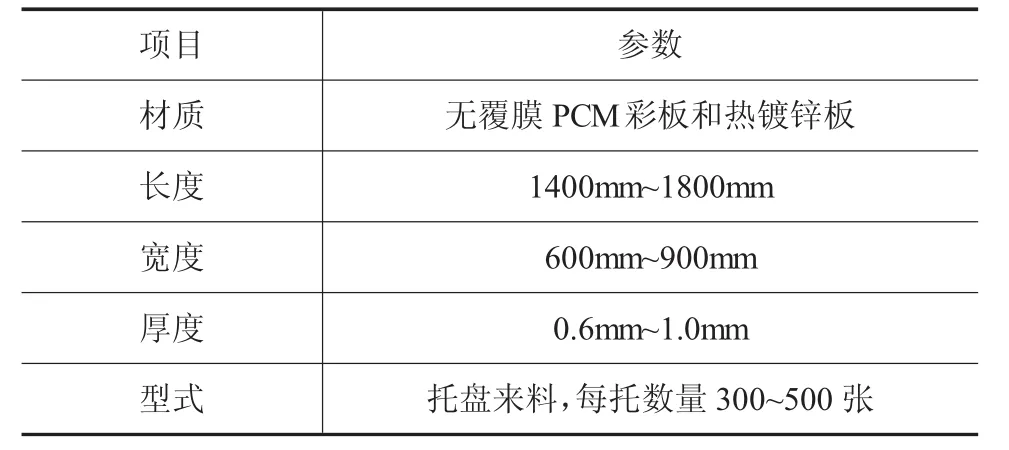

外殼由片料經過拉伸→壓筋→切角沖孔→折彎→折彎五道工序,完成沖壓成形全過程,如圖1所示。為了適應自動化沖壓生產,模具需具備以下主要特性:

(1)廢料自動排出且排料流暢,不能發生堵塞的情況;

(2)零件沖壓后,不能卡料或有頂料裝置;

(3)模內要有板料到位傳感器;

(4)模具材質及結構設計滿足自動化要求節拍下長時間連續生產。

2 設備選型

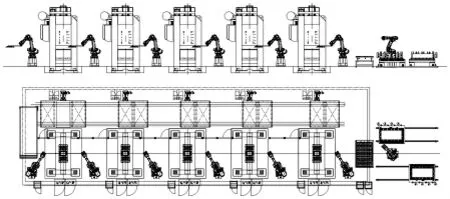

滾筒洗衣機外殼沖壓自動化生產線主要組成包含:多連桿壓力機×5+工業機器人×7+雙工位換模臺車×5+拆垛裝置等。

2.1 多連桿壓力機

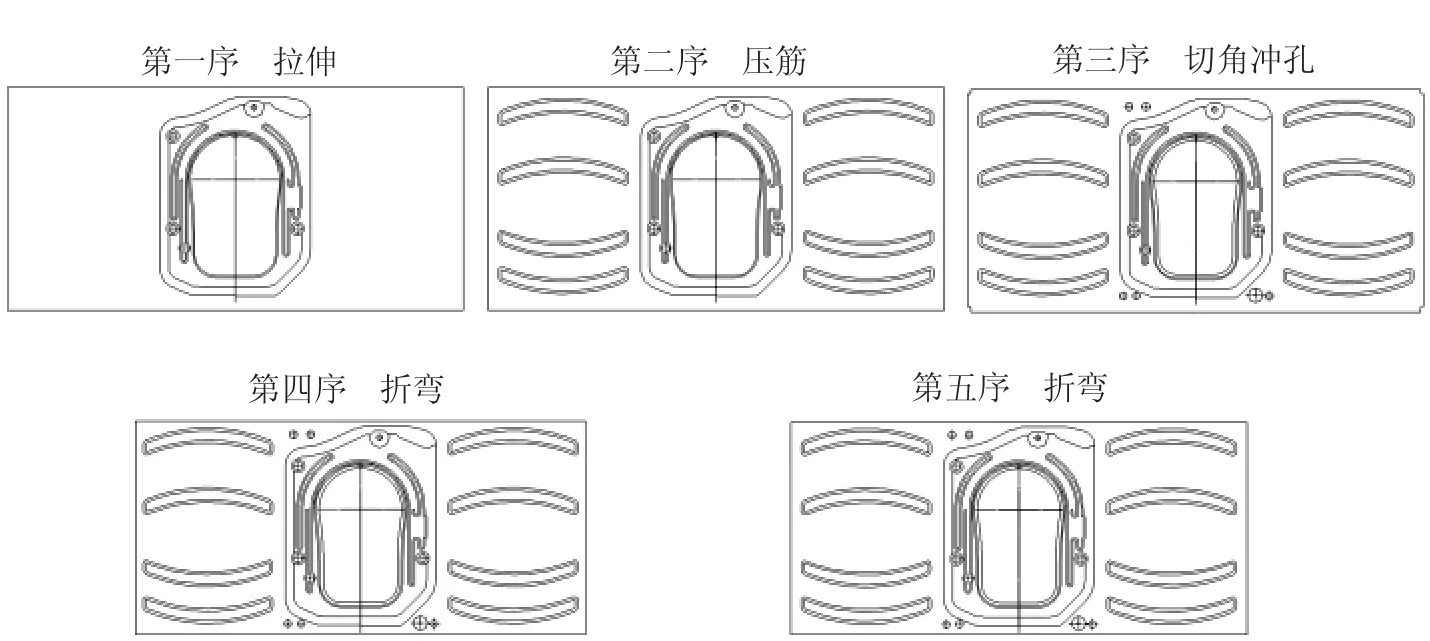

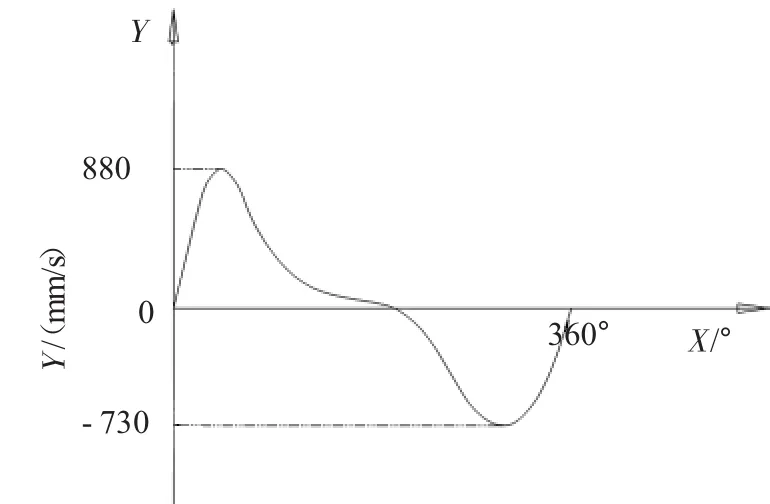

多連桿壓力機是在傳統曲柄連桿式傳動機構的基礎上,開發的新一代壓力機,通過傳動桿系的變化(圖2),可有效地控制滑塊的“角度-速度”曲線(圖3),能夠擬合各種不同的沖壓工藝曲線。該系列壓力機具有高精度、高強度和高剛度的特點,適用于剪切、沖孔、落料、彎曲及淺拉伸工作[9]。

2.2 工業機器人

工業機器人選用ABB大型機器人IRB 6700系列,作為新一代的技術領先產品具備多項改進和提升[4]:①維修間隔時間延長,維修次數減少;②無故障運行時間延長,平均故障間隔時間最低達到400000h;③采用Lean ID增加Dress Pack的使用壽命,提升成本效益;④速度加快,節拍時間縮短,精確度提高,負載能力增強。

2.3 雙工位換模臺車

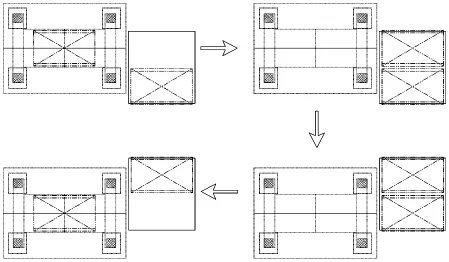

換模車采用雙工位集成式(一用一備),在待換模具已拖拽到備用工位的前提下,由換模臺車自動完成模具交換。首先通過專用推拉機構(電機+減速箱)將壓力機上的模具拉至臺車的空置工位上,然后臺車移動交換工位,將待換模具通過專用推拉機構推入壓力機,自動完成整個換模過程,實現自動化生產。如圖4所示。

圖1 外殼沖壓成形工藝

圖2 多連桿壓力機傳動結構示意圖

圖3 角度-速度曲線圖

圖4 自動化換模示意圖

2.4 拆垛裝置

拆垛裝置由兩臺拆垛小車和重力對中臺組成。兩臺拆垛小車采用機動式,分別在兩平行軌道上移動,由上料工位至拆垛工位交替連續工作。一臺小車拆垛完成后自動返回上料工位,另一小車重復上一循環。重力對中臺通過調整臺面斜度,片料經過萬向球滾動,實現自重對中,結構簡單,適用規整片料。

3 控制系統

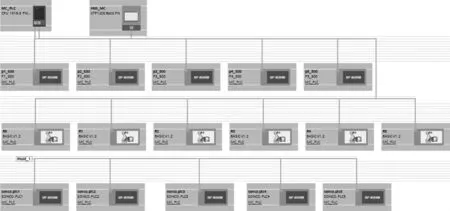

整線控制系統采用主PLC(西門子S7-1500系列),通過Profinet總線和相應的分站PLC或遠程I/O單元通訊,包括五臺沖壓設備、七臺工業機器人和五臺換模臺車等。整線操作臺放在線首,是操作者對沖壓線操作的主要界面。操作臺上配有彩色觸摸屏、整線操作按鈕以及便于編程所用的接口。整線控制系統結構示意圖如圖5所示。

4 生產線布局

滾筒洗衣機外殼沖壓自動化生產線工作流程:人工垛料就緒→拆垛小車開進→R0拆垛→重力對中→R1上料→P1拉伸→R2抓取傳送→P2壓筋→R3抓取傳送→P3切角沖孔→R4抓取傳送→P4折彎→R5抓取傳送→P5折彎→R6下料→線尾皮帶機傳輸→人工裝箱。圖6為沖壓自動化生產線布局圖,圖7為生產線現場圖。

5 結論

隨著市場競爭越來越激烈,客戶對滾筒洗衣機的外觀要求越來越高,原有的手動沖壓生產遠不能滿足生產的需要,本文結合客戶需求,設計開發了滾筒洗衣機外殼沖壓自動化沖壓生產線。整條生產線運行可靠,生產節拍達到7~8SPM,提高了生產效率,保證了產品質量,獲得了沖壓自動化生產線的自主整線集成技術。

圖5 整線控制系統結構示意圖

圖6 沖壓生產線布局圖

圖7 生產線現場圖