疊板式張力柱在重型臥式鋁擠壓機上的應用

王麗薇 ,王曉磊 ,張 磊 ,孫德河 ,王玲玲

(1.太原重工股份有限公司 技術中心,山西 太原 030024;2.太重(天津)濱海重型機械有限公司,技術中心,天津 300452)

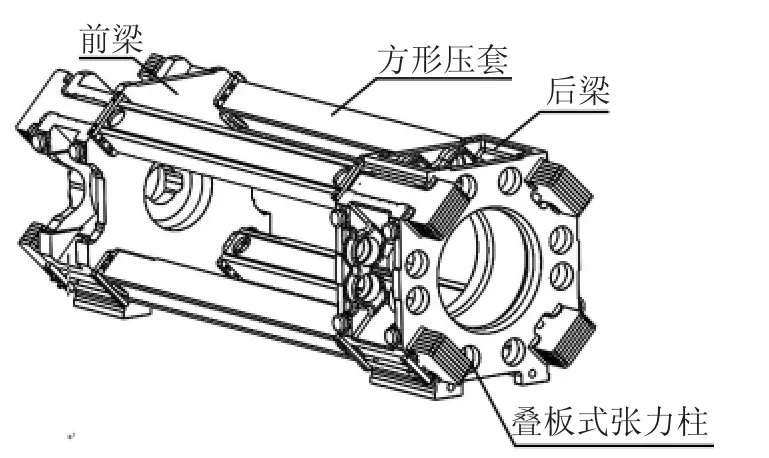

重型臥式鋁擠壓機是鋁擠壓技術領域的核心裝備,主要用于生產整體、大尺寸、薄壁、寬幅和高精度、高性能工業鋁材,對航空、航天、艦船和高鐵等國防和重大戰略新興產業具有重要支撐作用。臥式鋁擠壓機通常采用預應力框架作為擠壓工作載荷的承載結構,其整體性對擠壓制品質量有直接影響。臥式鋁擠壓機預應力框架組成主要包括前梁、后梁、螺母和圓形張力柱,為保證框架整體性,需對處于前梁、后梁內的張力柱實施加熱,而后靠人工強力預緊,此種結構和預緊方式的弊端在于,隨著壓機服役時間增加,由于各接觸面的局部塑性變形、螺母松動以及摩擦緩解等原因,圓形張力柱將成為框架的最薄弱環節,尤其是各接觸區域出現的應力突變,輕則導致框架承載時整體性不足,降低擠壓制品精度,重則致使張力柱發生疲勞斷裂,框架承載功能失效,危及壓機使用安全。隨著臥式鋁擠壓機噸位不斷增大,圓形張力柱在設計和制造方面同樣面臨極大挑戰,若采用較大直徑的圓形張力柱,張力柱應力較低,但制造風險較高;若采用小直徑圓形張力柱,又會引起設計應力超限,安全系數降低,因此,圓形張力柱設計和制造已成為制約預應力框架承載能力提升的瓶頸問題,亟待突破。為此,我公司在進行重型臥式鋁擠壓機項目開發時,創建了疊板式張力柱設計和制造方法,研制了疊板式全預緊封閉框架結構,如圖1所示。

圖1 疊板式全預緊封閉框架

疊板式全預緊封閉框架結構的主要特征是以疊板式張力柱代替圓形張力柱,采用前梁、后梁、方形壓套和疊板式張力柱的組合結構,室溫下可控超高壓全預緊技術,對疊板式張力柱進行全長預緊,以確保方形壓套始終受壓,整個框架在擠壓全過程中各接觸面均處于無開縫狀態,形成真正完全封閉的承載框架結構,從而使壓機框架結構整體性得到根本性提高。本文基于某重型臥式鋁擠壓機預應力框架結構建立分析模型,以論證疊板式全預緊封閉框架結構的整體性,為同類型鋁擠壓機設計和應用提供參考。

1 理論分析

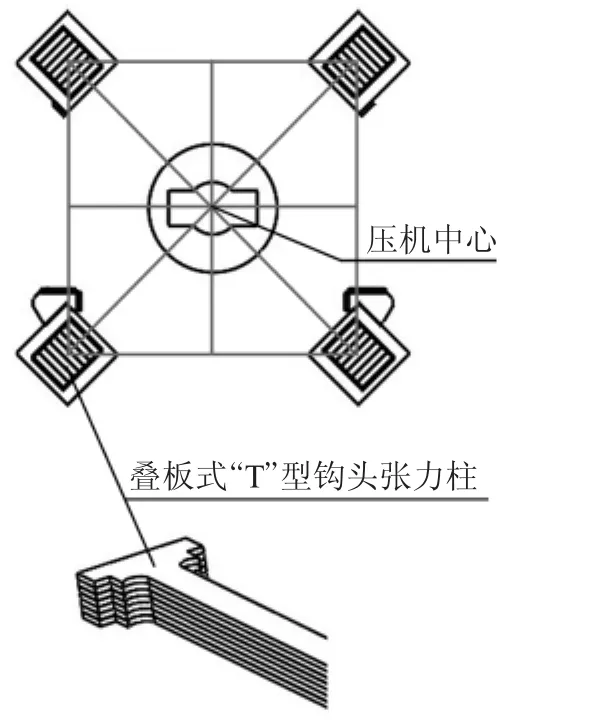

疊板式張力柱即疊板式“T”型鉤頭張力柱,因由多片鋼板疊合而成,亦稱之為“疊板”,用疊板式“T”型鉤頭張力柱替代傳統圓形張力柱,如圖2所示,疊板厚度方向與框架平面彎曲受力方向一致,疊板厚度增加,抗彎變形能力亦會增大,而且單片鋼板厚度和總片數可自由調整和匹配,疊板長度也可根據設計需要作自由選擇,尤其重要的是,各單片鋼板性能差異極小,分組組裝成疊板應用于不同承載工況,相對壓機中心呈45°對稱布置,各疊板組表現的整體性能和使用性能更趨一致性,而且疊板制造還具有短周期、低風險和不受大鍛件工藝條件限制等諸多優點。

圖2 疊板式張力柱

疊板截面呈扁寬形狀,隨設備噸位力增加,疊板尺寸和重量亦增加,疊板組因自重產生的撓曲變形也將增大,當變形增大到一定數值,若不采取措施,將會危及框架整體性和安全性。為此,提出了“疊板組撓曲變形預緊前校正”方法,即在預緊力施加前,對各疊板組施加初始拉力,使疊板組半圓鍵端面和壓套端面分別與前梁、后梁完全貼合,以及使各疊板組內部組織應力趨于均勻。在施加初始拉力過程中,按照理論計算,需分多次將疊板組拉伸至平直狀態,另外,考慮到前梁、后梁的上、下部分仍存在局部結構差異,每次施加設定拉力后,都需要測出各疊板組拉伸量,并校核各疊板組拉伸量與平均伸長量比值,此值必須滿足技術要求,同時,還需仔細測量和觀察前梁的實際位移量,以確認對疊板組施加實際拉力與設定拉力一致。

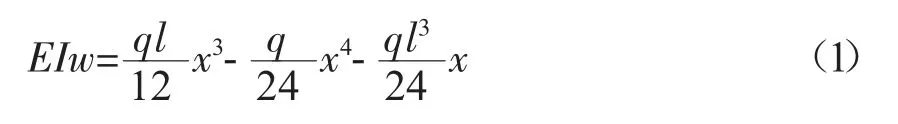

疊板組安裝時,由前梁和后梁支撐,根據支座條件,可以將其簡化成簡支梁,疊板自重即為梁自重,而梁自重可視為作用于梁上的均布載荷,由此,疊板自重產生撓曲變形即為梁的撓度,疊板自重撓曲變形如圖3所示。對撓曲線近似微分方程積分可得撓曲線方程

圖3 疊板自重撓曲變形

在跨度中點,撓曲線切線斜率等于零,撓度最大值

式中:q為疊板承受均布載荷,l為疊板長度,E為材料彈性模量,I為疊板中部截面慣性矩。

校正疊板組自重撓曲變形,使疊板組恢復平直狀態,最終轉變為對疊板組施加初始拉力F0克服自重,梁彎曲變形轉變為同時考慮軸向拉力和橫向力的“縱橫彎曲”變形,即有

引用記號

由 x=0、x=l/2 時,w=0,可推得

2 有限元分析

2.1 建模

疊板式全預緊封閉框架不僅要滿足最大擠壓工作載荷的承載要求,同時還要承載來自其上安裝的多個功能部件的自重載荷。隨設備噸位力增加,這些功能部件的自重載荷亦增加,若予以忽略,將使框架整體性評估產生嚴重偏差[9-12]。為此,建立了鋁擠壓機框架整體全接觸有限元分析模型,針對與框架存在接觸關系的所有部件,結合擠壓工藝和各部件特點,確定在框架承載最大擠壓工作載荷時各部件的具體位置,以建立高精確性的框架受力分析模型來獲取高準確性的框架性能評估結果。

以某重型臥式鋁擠壓機為有限元分析對象,框架整體除前梁、后梁、壓套和疊板式張力柱等部件外,還包括主工作缸、側工作缸、鎖緊工作缸、主柱塞、擠壓梁和擠壓筒組件等。由于鋁擠壓機框架結構和載荷具有對稱性,取壓機二分之一結構建立有限元分析模型,如圖4所示。

圖4 框架整體全接觸有限元分析模型

2.2 計算結果

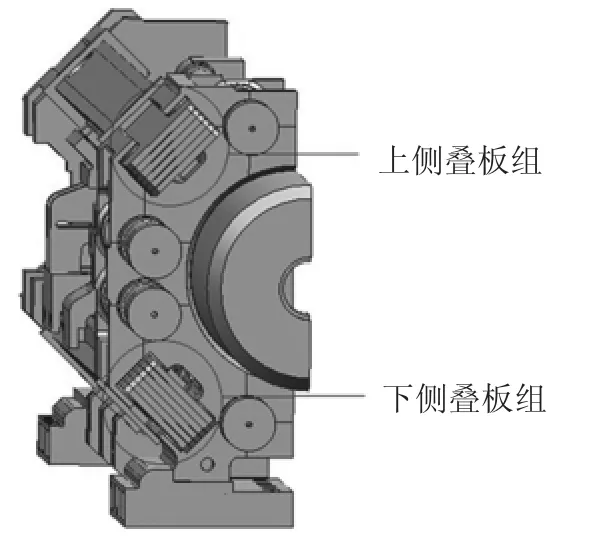

為便于描述,將疊板式張力柱分組,即分為上側疊板組和下側疊板組,如圖5所示。

根據理論計算,先對疊板組施加24.3MN初始拉力,將疊板組自重撓曲變形校正,滿足撓度與疊板組長度比值小于1/1000設計要求,而后再施加181.4MN預緊力。經有限元計算,獲取最大擠壓工作載荷下疊板組變形狀態如圖6所示。由圖可知,疊板組內各疊板變形趨于一致。

圖5 疊板組位置

圖6 疊板組變形

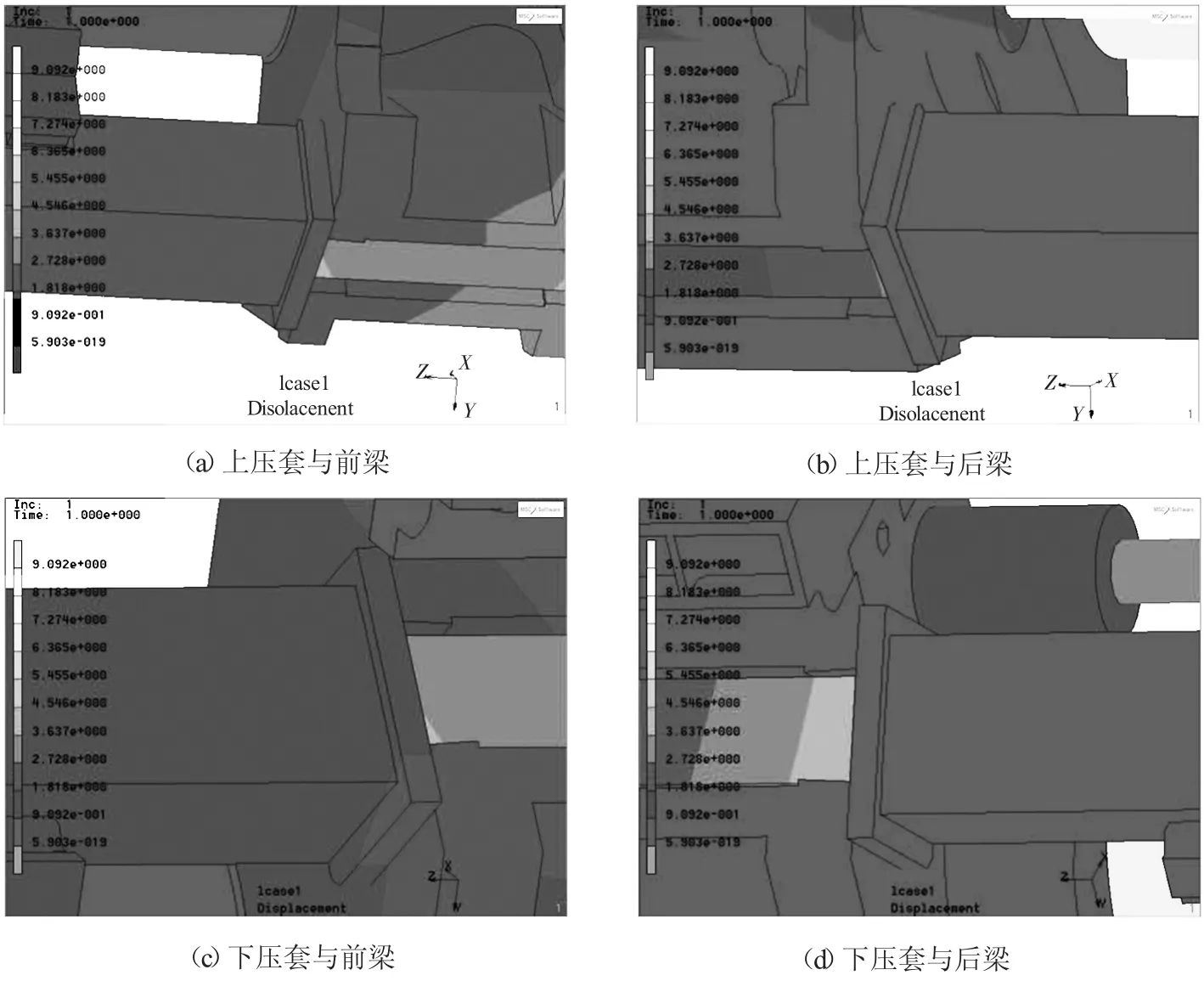

圖7 壓套與梁接觸狀態

與上側疊板組和下側疊板組相對應,上壓套、下壓套與前梁、后梁的接觸狀態如圖7所示。由圖可知,上壓套、下壓套與前梁、后梁的全周接觸區域內均未出現開縫。另查結果顯示預緊完成時疊板拉伸變形7.73mm,壓套壓縮變形4.45mm,壓套與前梁、后梁結合面壓縮變形合計1.95mm。由此,疊板式“T”型鉤頭處半圓鍵下墊板厚度增加值為7.73+4.45+1.95=14.13mm。

3 結論

臥式鋁擠壓機預應力框架承載能力提升長期被圓形張力柱的設計和制造水平制約。以疊板式張力柱代替圓形張力柱,研制疊板式全預緊封閉框架結構,并應用于重型臥式鋁擠壓機開發和工程應用,在國內尚屬首次。近些年,通過多臺套臥式鋁擠壓機工程應用實踐證明,疊板式張力柱承載時一致性較好,疊板式全預緊封閉框架穩定可靠,壓機擠壓制品精度高,因此,將疊板式張力柱設計制造方法應用于重型臥式鋁擠壓機預應力框架結構,能夠有效提升預應力框架承載能力、整體性和安全性,具有重要的工程應用推廣價值。