基于PROFIBUS通訊實現PLC對絕對值編碼器的應用

沈盛陽,胡 鵬,劉呂昌

(揚力集團股份有限公司,江蘇 揚州 225000)

鋼軌道岔是鐵路人隨著全球經濟環境愈加復雜,機床行業滑坡嚴重,競爭進一步加劇,客戶對機床控制的自動化要求越來越高,各種智能化儀器儀表、控制器、執行機構的使用導致工業現場有大量的信息傳遞需要處理,傳統的開關量及模擬量信號已經不能滿足當前的機床控制需求。而現場總線可以讓控制設備與系統步入信息網絡的行列,通過一根數據線可掛靠多個設備,結構簡化,減少信號的往返傳輸,提高工作的穩定性。

本文以西門子S7-1500PLC、SICK多圈絕對值編碼器組成的通訊控制系統為例,研究PLC與編碼器之間的PROFIBUS通訊的具體實現方法,為機床設備的自動剎車提供一種技術參考。

1 PROFIBUS總線

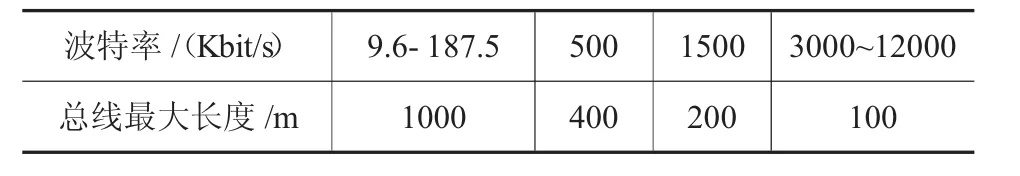

作為眾多現場總線家族中的一員,它是歐洲工業界得到最廣泛應用的一個現場總線標準,既符合德國標準DIN19345及歐洲標準EN50170,同時也在2000年成為國際標準IEC61158的組成部分,是目前國際上通用的現場總線標準之一。PROFIBUS基于RS485網絡,數據傳輸方式屬于半雙工,現場安裝方便,通信速率可以根據PROFIBUS電纜長度靈活調整,具體關系如表1所示。

表1 PROFIBUS通信速率與通訊距離對應

使用PROFIBUS電纜連接站點時,每個網段最大為32個站點,在總線的兩端必須使用終端電阻,如果PROFIBUS站點大于32個,就要使用RS485中繼進行擴展,在一條PROFIBUS總線上最多可以安裝9個RS485中繼器。

圖1 PROFIBUS的訪問機制

連接在PROFIBUS網絡上的主站按照地址分配的順序組成一個環網,即邏輯令牌環。從低地址到高地址傳遞,傳遞到最高地址后,則跳回到最低站地址重新開始,在此期間,擁有令牌的主站可以對其從站發送或讀取數據。如圖1所示,主站1和主站2可以傳遞令牌,有了令牌就有了對總線的訪問權,而從站1、2、3不能得到令牌,只能被主站輪詢。

2 SICK編碼器

SICK PROFIBUS接口高分辨率絕對值型編碼器具備智能診斷功能與高速數據傳輸功能,可實現工業自動化應用中的絕對位置與速度的高精度測量。多種電子配置選項如分辨率、旋轉方向、測量速度單位均可在PLC組態中更改。該產品還配備零點設置按鈕,便于客戶在現場設置零點或設置編程數值,在維護和安裝時,客戶還可輕易地移除設備上的連接適配器,提高現場的生產效率。

本文中所選用的SICK編碼器型號為AFM60-P4H13×13,它的單圈分辨率為13位,即轉動1圈發出8192個脈沖。該編碼器的最大量程為8192圈,根據所需安裝機械結構的傳動比,即可算出可測量的實際范圍。根據我多年的現場經驗,SICK編碼器的應用的重點應該在接線上,如圖2所示,相應的針腳對應所需的接線,額外需要說明的是,由于工業現場干擾源較多,為了保證編碼器的正常運行,在接線時,要將PROFIBUS專用電纜插入編碼器電纜接頭組件的白色收緊環內,剝出金屬屏蔽層并反向彎曲,然后擰緊電纜接頭,以保證屏蔽層與編碼器本體緊密接觸,達到多點接地從而消除干擾。

圖2 SICK編碼器接線說明

3 西門子S71500控制器與SICK編碼器通訊配置

3.1 硬件配置

本文以西門子PLC CPU1513F-1PN為例進行配置,具體型號見表2。

表2 硬件配置

所有的硬件連接完畢后,由于PROFIBUS接口的編碼器不能夠按照網段自動分配IP地址,所以需要對編碼器進行手動撥碼,設置設備節點地址。具體操作是在編碼器尾部的適配器上進行,如圖3所示,通過S1的DIP撥碼開關1~7設置編碼器的地址,設置范圍為0~127,本例中設置為10,把S1的4和2撥成ON即可。因為本例中的編碼器為PROFIBUS網絡中的最后一個站點,要將S2(總線終端電阻)的1和2撥成ON。

圖3 SICK編碼器適配器

3.2 軟件配置

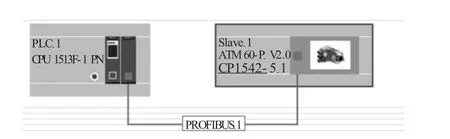

圖4 硬件組態

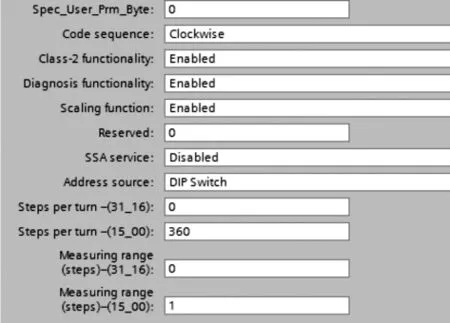

在TIA Portal V14軟件中添加相應的設備,并加載SICK官方的GSD文件,完成系統的硬件組態,如圖4所示。雙擊圖4中Slave_1圖標,進入編碼器的參數設置界面,如圖5所示。在本例中,我們需要設置 Code sequence(編碼器方向),Steps per turn-(15_00)(每圈分辨率),Measuring range(steps)-(15_00)(最大圈數),在這里將編碼器方向設置為順時針,每圈分辨率為360,最大圈數為1。

圖5 編碼器參數設置

完成以上的設置后,需要在PLC的程序對編碼器的輸出值進行處理,編碼器的輸出值是一個32位的數據,每一位的具體含義見圖6,往編碼器中寫入預設值,必須將31位(標記為m)置1,成功寫入后,再將31位置為0即可。

圖6 編碼器輸出值結構圖

經過以上的設置和程序編寫,S7-1500與SICK編碼器的PROFIBUS通訊就已經完成。

4 結論

本文所述的基于PROFIBUS總線的S7-1500控制器與SICK編碼器通訊方法已經成功應用在我司壓力機的電子凸輪的數值顯示和剎車功能上,依托PROFIBUS總線的高實時性、高帶寬和SICK編碼器的高分辨率,使得機床在運行過程中的穩定性、安全性有了極大的提高,方便直觀的為客戶顯示機床當前的實時狀態,更進一步的為機床實現智能化夯實了基礎。